夹具对箱体加工变形影响研究

2013-12-23朱海波卢继平樊红丽

朱海波,卢继平,樊红丽,孙 健

(北京理工大学 机械与车辆学院,北京 100081)

0 引言

发动机箱体结构复杂,壁薄多孔,加工易变形,其加工质量直接影响发动机的性能,所以,发动机箱体件的加工工艺一直是研究重点,其中箱体夹具设计是其工艺的重要组成部分,也是工艺技术革新和改造的一个主要方向[1]。研究表明,夹具引起的误差占工件加工误差的20 %~60 %[2]。在实际生产中引起工件加工变形的影响因素有很多,而切削力、夹紧力以及毛坯的残余应力是影响加工误差的主要因素[3]。在箱体加工中,夹紧力使箱体发生变形,不合理的装夹使箱体产生加工误差[4]。

本研究首先建立了箱体铣削力模型,计算铣削力,采用3-2-1 定位方式[5],通过有限元法,仿真分析了不同夹紧位置和不同夹紧力对箱体加工变形的影响。

1 箱体模型简化

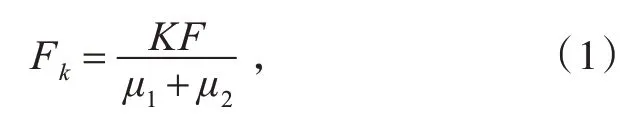

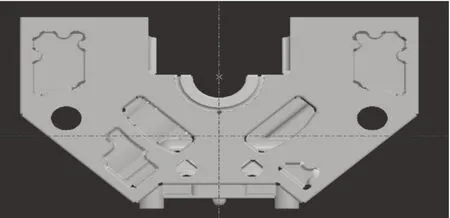

研究对象为某发动机的上曲轴箱体,如图1所示,所选加工工序为铣削结合面。

由于该箱体模型结构复杂,在有限元分析时,对其模型进行适当简化。在箱体加工中,假定工艺系统是刚性的,切削过程是稳定的。则夹紧力计算公式[6]:

图1 发动机箱体模型

式中μ1为夹具元件与工件间的摩擦系数;μ2为夹具支撑面与工件间的摩擦系数;K 为安全系数,若安全系数计算结果K 小于2.5 时,取2.5;F 为铣削力。

铣削力计算公式[7]:

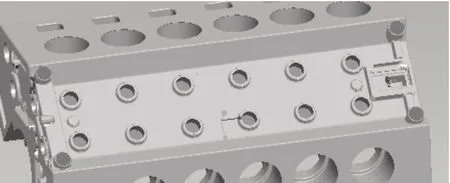

箱体定位采用3-2-1 完全定位方式,由箱体底面的4 个凸台组成平面为第一定位面,如图2所示,限制3 个自由度;选如图3 所示侧面为第二定位面,由侧面上的一条水平线上选取对称的两点(关于垂直线对称)限制2 个自由度;选如图4所示端面为第三定位面,其上两线交点为定位点,限制1 个自由度。

图2 底面4 凸台组成定位面

图3 侧面定位点位置

图4 端面定位点

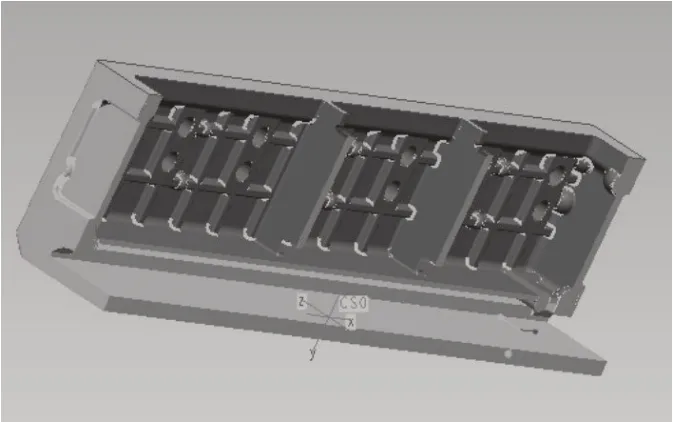

根据公式(1)计算可知其侧向夹紧力825 N,端面夹紧力为309 N,由于其相对较小,所以,其对工件的装夹变形影响不大。由于该箱体结构复杂,为了便于计算,简化了箱体模型,如图5 所示。具体简化如下。

1)箱体结构对称,且荷载基本对称,所以取箱体一部分进行分析。

2)忽略箱体受载较小或影响甚微的局部区域,如油孔、螺栓孔、某些凸台等。

图5 箱体简化模型

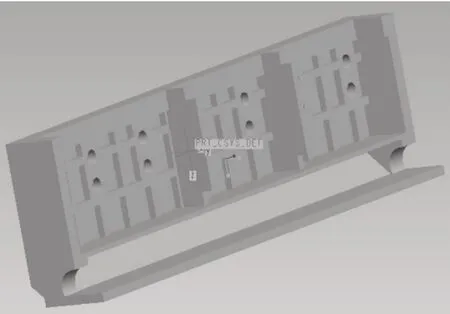

该箱体为铸件,箱体各面连接处倒圆角过多,在有限元分析之前对图5 所示模型进一步进行简化,如图6 所示。

图6 去倒角后简化模型

刀具对工件的加工过程是连续的。但是,在本研究中假定刀具与工件在某工况下其铣削力对工件的作用为准静态,即刀具对箱体的作用过程可由一系列的工况进行描述;同时假定刀具相对于工件为刚性,铣削力在刀具与工件加工面接触线上均匀分布;不考虑工件加工变形前后工件形状的变化,同时选择加工后的工件为本次工件有限元分析的建模对象;对箱体不考虑其加工过程中的刚度变化,同时假定在单工序切削过程中,切削力在刀具移动过程中,只会发生位置和作用方向的变化,其值大小始终保持不变。

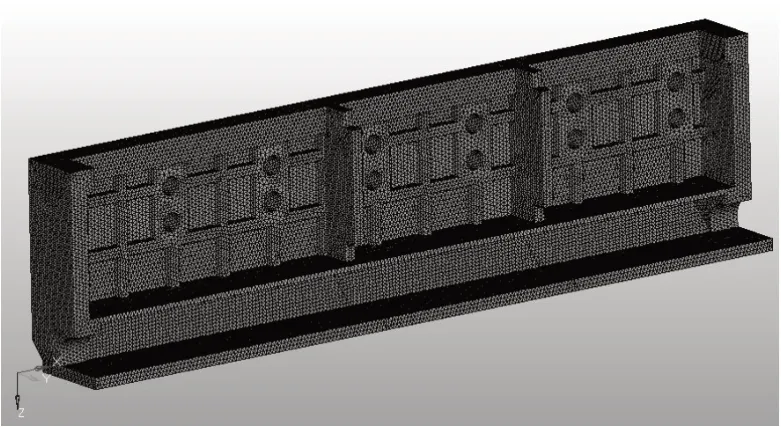

2 箱体有限元分析

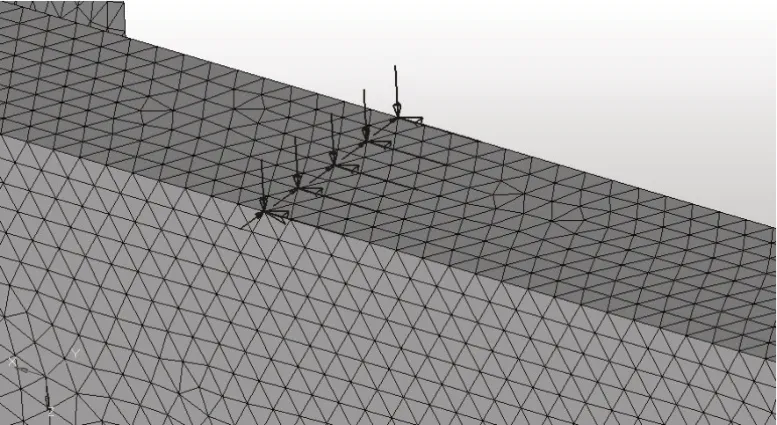

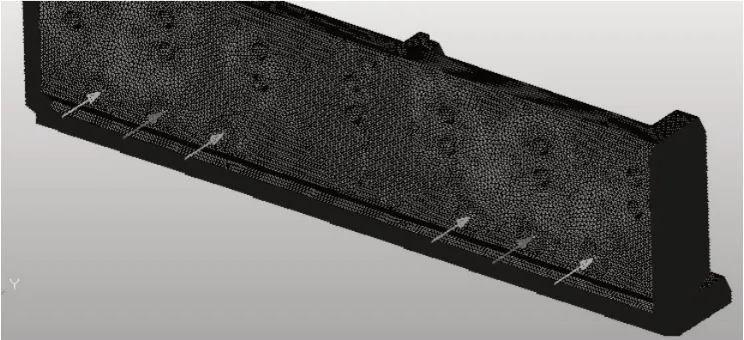

采用有限元分析软件HyperMesh[9],将图6 所示箱体模型输入到软件中,定义对象的材料参数,其弹性模量为72. 4 GPa,泊松比为0. 31,密度为2. 68 g/cm3,并划分箱体的单元网格,如图7所示。铣削力可以施加于箱体结合面的中间位置及两侧位置,如图8 所示。

图7 有限元网格划分

图8 切削力的施加方式

2.1 夹具布局对工件加工变形的影响

假定夹紧力为825 N,保持大小不变。将夹紧力的位置分别定义在距侧面中心线左右两侧200、300、400 mm 处,如图9 所示,分析不同工况下夹具对加工变形产生的影响。

图9 侧面夹紧力在模型中的分布位置

当夹紧力位于中心线左右两侧200 mm 时,计算箱体在不同铣削力作用下变形,结果如图10所示。

由图10 和表1 可知,当铣削力施加于箱体加工面左侧时其最大变形为5.010 μm,当铣削力施加于加工面右侧时其最大变形为9. 432 μm,当铣削力施加于箱体加工面中部时其最大变形为7.058 μm。

改变夹紧力的施加位置,计算得到不同工件变形。表1列出了夹具在不同位置时工件变形量。

由表1 可知,当铣削力作用于加工面左侧位置时工件的加工变形量最小,而当铣削力作用于加工面右侧位置时工件的加工变形量最大,中间位置次之,表明工件的加工变形量在切削力及夹紧一定的情况下,随加工位置变化。在加工位置一定的情况下,随夹紧位置的变化,各切削位置的加工变形量也会发生变化,且各加工位置的变形量的变化规律也存在差异,加工面左侧位置变形量随夹紧点位置的变化先增大后减小,中间位置处变形量随夹紧点位置的变化逐渐增大,右侧位置处变形量随夹紧点位置的变化先增大后减小。

图10 不同铣削条件下工件变形

表1 不同装夹位置的工件变形/μm

根据计算结果可知,当夹具位于箱体侧面中心线两侧200 mm 处时,箱体加工变形最小。

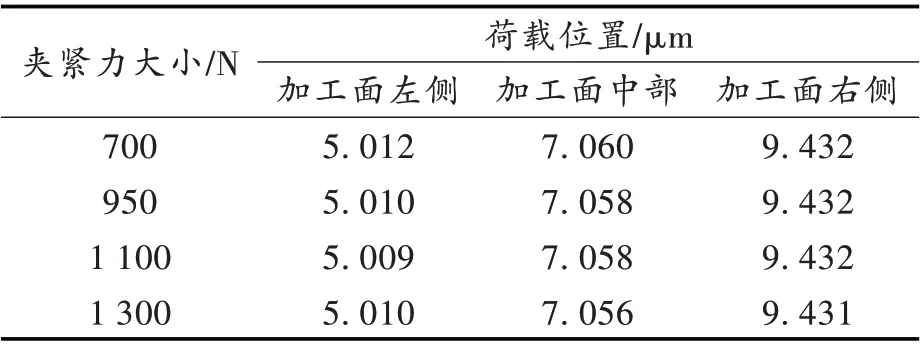

2.2 夹紧力对工件加工变形的影响

假定工件的夹具分别位于200、300、400 mm处,夹紧力分别取700、950、1 100、1 300 N,计算箱体加工变形,结果如表2 ~表4 所示。

分析表中数据,可以发现:在夹紧力位置固定的情况下,各加工工况下铣削力作用点的工件加工变形随夹紧力的变化都比较小,其中,当铣削力位于加工面左侧和中间位置时,随夹紧力的增大其加工变形呈逐渐减小的趋势,而当铣削力位于加工面右侧位置处,随夹紧力的变化工件的加工变形基本未发生变化。当铣削力位于加工面左侧和中间位置时,随夹紧位置距侧面中心线距离的增大,夹紧力对加工变形的影响越来越大。通过增大或减小工件的夹紧力可以减小工件加工位置的加工变形。

表2 夹具位于中心线两侧200 mm 处工件的加工变形

表3 夹具位于中心线两侧300 mm 处工件的加工变形

表4 夹具位于中心线两侧400mm 处工件的加工变形

3 结语

在发动机的上曲轴箱体结合面的铣削加工中,合理的布置夹具布局和施加夹紧力,对于控制加工变形有重要意义。

建立夹具布局和夹紧力模型,采用有限元方法,分析不同夹具布局和夹紧力对加工变形的影响,可有效地减小工件的加工变形,提高零件的加工精度。

在该箱体结合面铣削加工中,为了使工件加工变形最小,夹具位置选择在距侧面中心线200 mm处,夹紧力大小为825 N。

[1] 李昌年.机床夹具设计与制造[M].北京:机械工业出版社,2007.

[2] Wu N H,Chan K C,Leong S S. Static interactions of surface contacts in a fixture-workpiece system[J].Internal Journal of Computer Applications in Technology,1997,10(3/4):133-151.

[3] 徐琰. 箱体数控铣削加工变形原因分析及控制对策研究[J].价值工程,2011,30(21):47.

[4] 谭爱红. 面向箱体类零件加工质量控制方法的研究[D].南京:东南大学,2006.

[5] 吴玉光,傅强. 一种扩展的3-2-1 组合夹具定位方法[J].河海大学常州分校学报,2003,17(3):47-50.

[6] 杨叔子. 机械加工工艺手册[M]. 2 版. 北京:机械工业出版社,2011:2-55.

[7] 王先逵. 机械加工工艺手册:第2 卷[M]. 北京:机械工业出版社,2006.

[8] 武文革,辛志杰. 金属切削原理及刀具[M]. 北京:国防工业出版社,2009.

[9] 熊珍兵,罗会信. 基于HyperMesh 的有限元前处理技术[J].排灌机械,2006,24(3):35-38.