大功率陶瓷发射管栅极用TZM 薄板工艺研究

2013-12-23邓自南宫亚林惠军锋雷铁柱

邓自南,宫亚林,惠军锋,门 平,雷铁柱,梁 静

(1.西安瑞福莱钨钼有限公司宝鸡分公司,陕西 宝鸡 721014)

(2.西北有色金属研究院,陕西 西安 710016)

0 前 言

TZM 合金是在钼中加入一定量的Ti、Zr 和C 而形成的一种高温合金。由于具备比纯钼好得多的热稳定性、高温性能以及焊接性能,TZM 在军工、冶金、航空航天、核能、半导体、电真空、医疗诊断设备、其他高温结构件等众多领域得以广泛应用[1]。采用粉末冶金法制取板坯,坯料再经轧制可生产厚度为0.5 mm、0.4 mm、0.3 mm、0.25 mm 的大功率陶瓷发射管栅极用TZM 薄板[2]。此种用途的TZM 薄板先经酸刻蚀成网,再经电镀、高温定型、焊接等工序而成发射管栅极,其使用温度高达1 300 ~1 400 ℃,使用寿命要求长达几千小时,故此类TZM薄板对质量要求非常严格,必须保证:(1)无起皮、分层;(2)组织均匀,酸刻蚀彻底,网格清晰,不产生粘连和锯齿现象;(3)高温定型后,网栅不能变形和脆断。但在一般工艺条件下TZM 坯料热轧阶段易开裂,冷轧阶段1.0 mm 厚度以下极易产生分层、起皮缺陷;普通TZM 薄板在酸刻蚀时常会出现刻蚀不均匀,网格呈锯齿状或局部刻蚀不彻底而发生粘连的现象。在这种背景下,本文研究了合金粉末粒度、烧结温度、轧制中间热处理工艺对TZM 合金微观组织、性能以及轧制过程的影响,探讨了影响TZM 薄板表面质量的主要因素。

1 实验材料和实验方法

1.1 实验材料

1.1.1 钼粉

实验用钼粉满足GB/T3461-2006 要求,牌号FMo-1,费氏平均粒度3 μm。

1.1.2 氢化钛粉和氢化锆粉

钼中钛和锆以氢化钛(TiH2)和氢化锆(ZrH2)的形式加入。氢化钛纯度不小于99%,氢化锆纯度不小于98%,二者粒度均为负325 目(小于44 μm)。

1.1.3 碳粉

实验所用碳粉为纯度99. 5%,费氏平均粒度3 μm的石墨粉。

1.2 实验方法

1.2.1 合金粉球磨

使用高能搅拌球磨机湿磨氢化钛粉和氢化锆粉。

1.2.2 混料、压制、烧结

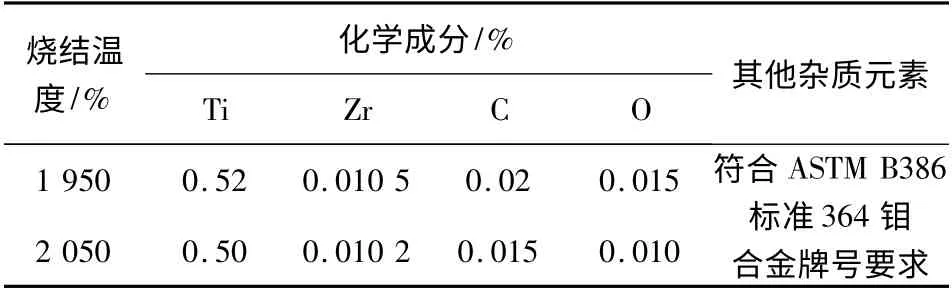

将一定比例关系的氢化钛粉、氢化锆粉、碳粉和钼粉放入V 型混料机中进行混料。混合均匀后TZM 粉在冷等静压机上压制成型。TZM 生坯采用真空中频感应烧结方法进行板坯烧结,烧结温度分别选用1 950 ℃和2 050 ℃两种,烧结后TZM 板坯规格为δ30 mm ×130 mm ×210 mm,其主要化学成分见表1。

表1 TZM 烧结板坯化学成分

1.2.3 轧制

TZM 板坯在Φ320 mm×350 mm 两辊可逆式热轧机上进行开坯轧制,轧制到厚度8 mm 时,进行1 550 ℃退火,当板材轧制到2 mm 厚时转入Φ610 mm/160 mm×550 mm 四辊可逆轧机上进行后续轧制。最终成品厚度为0. 5 mm、0. 4 mm、0.3 mm、0.25 mm,最大尺寸为0.5 mm×410 mm×700 mm。

2 实验结果与分析

2.1 氢化钛粉和氢化锆粉粒度对TZM 烧结板坯组织的影响

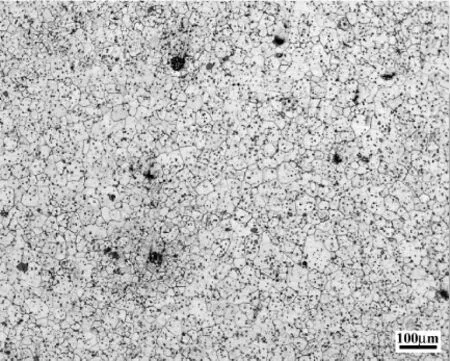

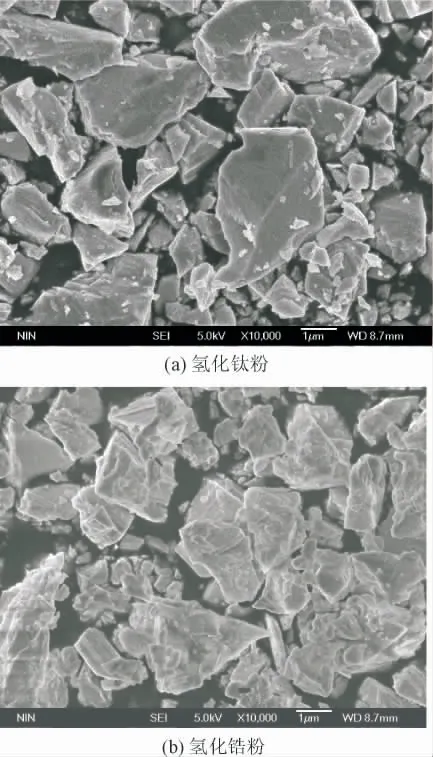

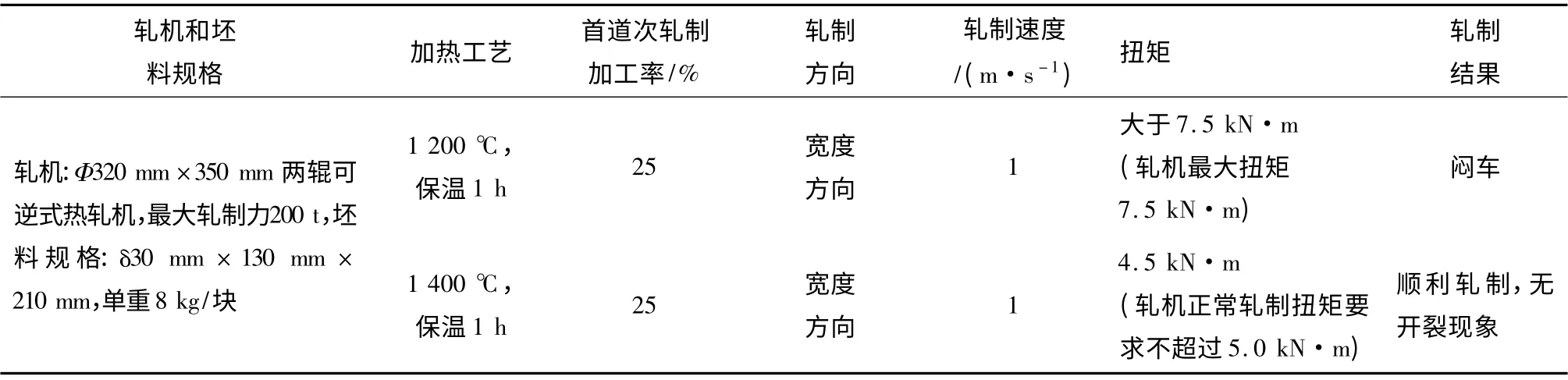

由于常规粉冶加锆的钼合金选用的氢化钛和氢化锆粉末的费氏粒度大于20 μm,导致烧结扩散不均匀,烧结坯料通常会出现较多的灰色的未溶锆块(图1),与加入的大颗粒的氢化锆尺寸一致,较大的未溶锆块尺寸可超过20 μm,使得坯料组织的均匀性降低,由于大尺寸的未溶锆块硬度和脆性较大,与基体存在较大差异,易导致热轧开坯阶段板材开裂,冷轧阶段薄板产生起皮缺陷,因此很有必要降低合金粉末的粒度。但混料时采用的滚筒球磨和V 型球磨工艺无法使几十微米的大颗粒氢化钛粉和氢化锆粉尺寸减小为几个微米。而在混料前,采用高能搅拌球磨(湿磨)工艺,磨前粒度为负325 钼(小于44 μm)氢化钛粉和氢化锆粉球磨后最大颗粒尺寸小于5 μm(图2),烧结后坯料未见超过5 μm 灰色未溶锆块,坯料组织均匀性显著提高。

图1 氢化钛粉和氢化锆粉未经高能球磨的TZM 板坯烧结态金相组织

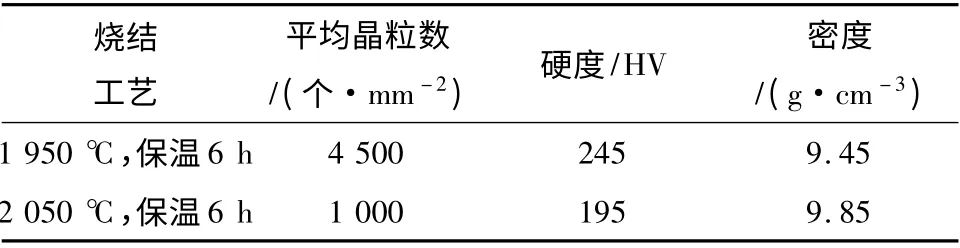

2.2 烧结温度对TZM 烧结板坯组织和性能的影响

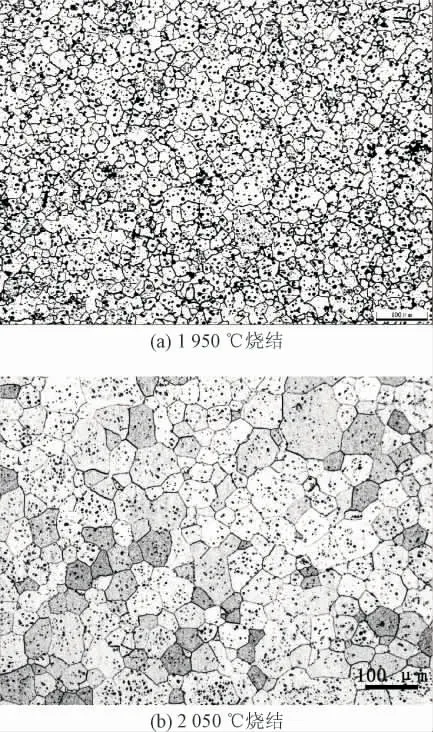

粉冶TZM 坯料是通过钼粉、合金粉和碳粉固-固混料,烧结后制备的,由此决定了粉冶TZM 坯料是一种微观扩散不均匀的烧结体,在固态烧结过程中扩散缓慢,低温烧结,甚至1 940 ℃难以达到平衡状态[3]。图3 和表2 表明,在同一保温时间的前提条件下,1 950 ℃烧结的TZM 坯料晶粒细小,气孔较多,密度偏低,硬度较大;而2 050 ℃烧结的TZM 坯料晶粒适中,气孔较少,密度大,硬度较小。而实践证明密度较低和晶粒过于细小的TZM 板坯,不具备良好的轧制性能,轧制过程会发生严重开裂。图4表明,1 950 ℃烧结的TZM 坯料在晶界上存在尺寸较大(2 ~5 μm)的(Mo,Ti)C 颗粒。由于此类较大尺寸的第二相在弹性模量方面与基体存在明显的差异,导致在轧制时无法同步变形,产生裂纹源[4]。由于此类大尺寸第二相颗粒在后续轧制和退火过程中不能改变其大小、形状和分布[5],因此在冷轧过程中极易诱发起皮缺陷的产生。

图2 氢化钛粉和氢化锆粉高能搅拌球磨后形貌

表2 TZM 烧结板坯物理性能

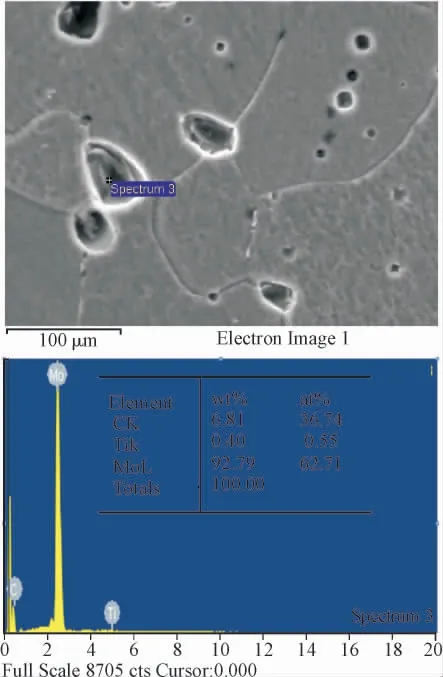

2.3 开坯轧制温度对轧制过程的影响

单重8 kg/块,尺寸规格为δ30 mm ×130 mm ×210 mm TZM 板坯(2 050 ℃烧结)分别采用低温1 200 ℃和高温1 400 ℃进行开坯轧制,轧制结果如表3 所示。与有关研究[2,6]TZM 在850 ~1 000 ℃低温开坯可实现顺利轧制的结论不同,即使在1 200 ℃轧制,由于坯料变形抗力过大,轧机出现“闷车”,导致无法正常轧制。而在1 400 ℃轧制,坯料充分软化,变形抗力明显降低,可实现正常轧制。由于存在钛和锆固溶强化和碳化物弥散强化,导致TZM 具有比纯钼要高得多的高温性能,文献[7]指出烧结态TZM 1 200 ℃抗拉强度高达189 MPa,1 400 ℃抗拉强度仍有109 MPa,因此采用低温开坯轧制,或者采用粉冶纯钼板坯1 250 ~1 300 ℃的开坯轧制温度进行粉冶TZM 板坯的开坯轧制,无论在理论上还是实际操作上均是不合适的。粉冶TZM板坯适宜的开坯轧制温度应比粉冶纯钼板坯开坯轧制温度高100 ~150 ℃,即1 350 ~1 450 ℃。

图3 不同烧结温度的TZM 板坯烧结态组织

图4 1 950 ℃烧结TZM 板坯第二相形貌和能谱

表3 TZM 板坯热轧开坯对比情况

3.4 中间再结晶退火对TZM 薄板组织和性能的影

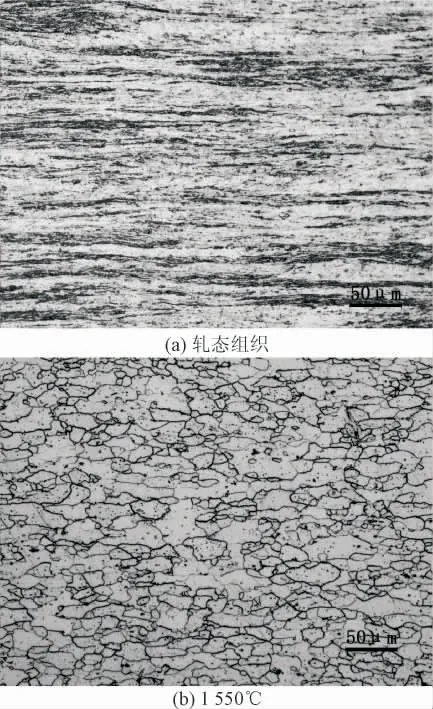

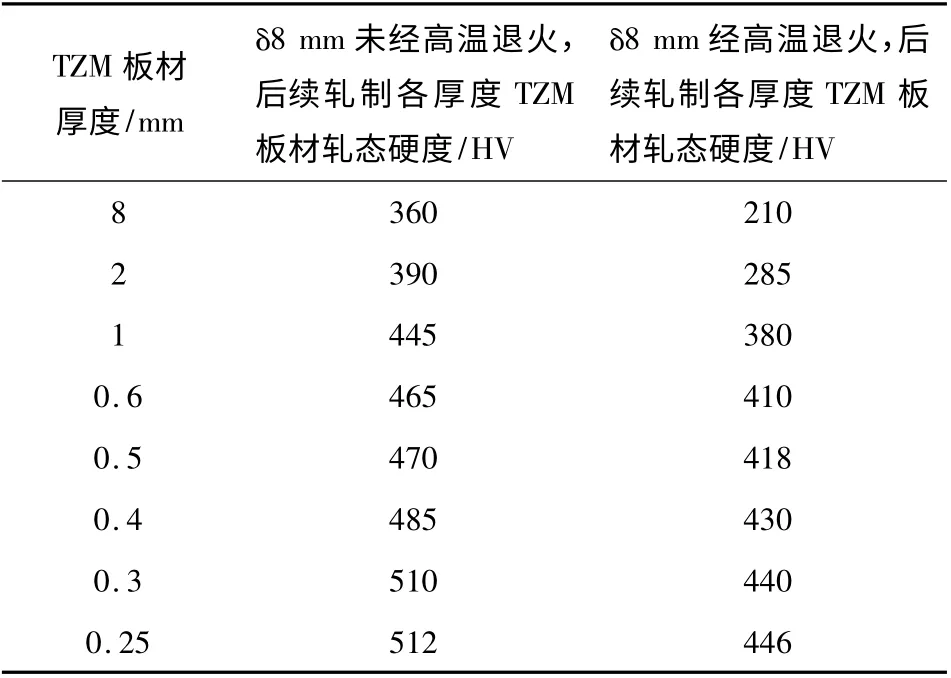

图5 是TZM 板坯总加工率达到70%、轧制到厚度8 mm 时轧态和1 550 ℃退火态显微组织,可以看出8 mm 厚度的TZM 板材轧态组织为典型的热加工板条组织,但经过1 550 ℃退火,热加工流线组织已经消失,板材已经完全再结晶。表4 是板材轧制到8 mm厚度,进行1 550 ℃退火处理和未进行1 550℃退火处理两种工艺后续轧制各厚度板材硬态的硬度值对比情况,可以看出,在板材轧制到8 mm 厚度时进行1 550 ℃退火处理,可以使后续温轧和冷轧各厚度板材硬度均明显小于未进行1 550 ℃退火处理后续轧制的板材。

大功率陶瓷发射管栅极用的TZM 薄板,要求在光刻区域内无任何影响光刻质量的缺陷。在实际生产过程中我们发现一般工艺生产的TZM 薄板容易产生分层和呈屑状、线状或细条状的起皮缺陷。冷轧TZM 薄板的分层现象一方面和晶间杂质含量有关,另一方面和TZM 的本身结构有关。在开坯轧制过程中,当板坯轧制总加工率达到70%时,即8 mm厚度时,进行一次1 550 ℃再结晶退火,使杂质进行了再分配,晶粒细化,减少了晶间杂质含量。在冷轧过程中,表层{100}晶面平行于轧制方向的晶粒占大多数,而在板材中心是{111}晶面[8]。由于TZM加工硬化较快,如果两次退火间总加工率过大,轧制道次过多,道次加工率较小,往往表层金属产生变形,而中间层变形不足,表层金属和中间层金属所受不同应力的作用,当拉应力超过金属的强度极限时便会产生横向开裂,严重时即产生分层现象。板材8 mm 厚度时进行再结晶处理,使得在后续温轧和冷轧阶段加工硬化程度减弱,可减少轧制道次,增加道次加工率。在上述有利因素的共同作用下,可避免分层现象的产生。而冷轧过程中TZM 薄板产生的屑状、线状或细条状起皮缺陷与未溶钛、锆和第二相粒子尺寸和分布有关,仅靠通过调整轧制工艺将很难避免此类缺陷的产生。

图5 8 mm 厚度TZM 板材轧态和再结晶退火态显微组织

表4 δ8 mm TZM 板材未经高温退火和经高温退火,后续轧制各厚度板材硬度对比情况

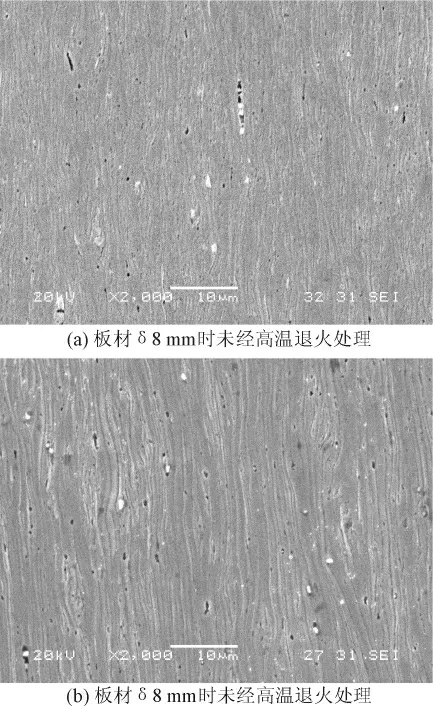

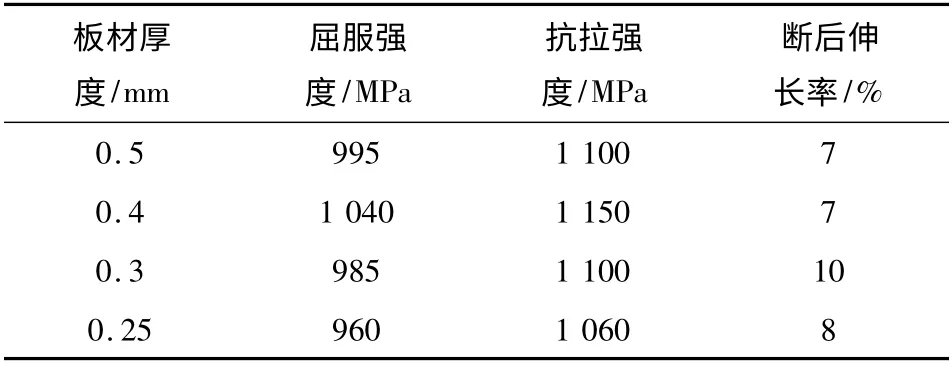

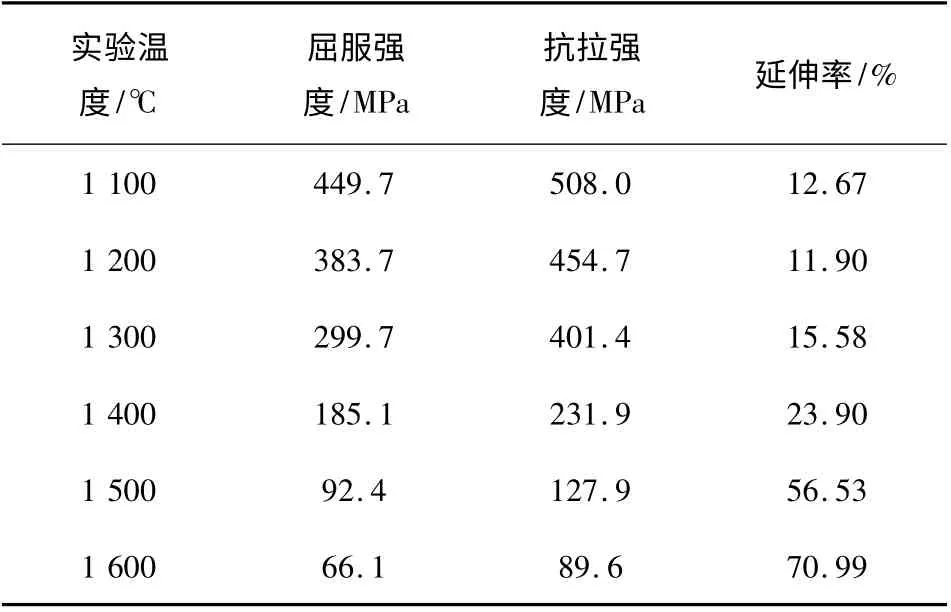

图6 是采用混料前对氢化钛粉和氢化锆粉进行高能搅拌球磨处理,2 050 ℃真空烧结工艺,轧制总加工率达到70%,板材厚度8 mm 时,未经1 550 ℃退火处理和经1 550 ℃退火处理后,再经历温轧、冷轧至0.25 mm 厚度的TZM 薄板显微组织。表5 所列的是板坯轧制到厚度8 mm 时,经1 550 ℃退火处理后,再经温轧、冷轧得到0.25 mm、0.3 mm、0.4 mm、0.5 mm 厚度的TZM 薄板消除应力状态的室温力学性能数据。表6 所列的是板坯轧至厚度8 mm时,经1 550 ℃退火处理后,再经温轧得到3 mm厚度的TZM 板材的高温性能数据(高温拉伸试样厚度不能小于3 mm)。从图6 可以看出热轧阶段经过高温退火处理,后续轧制得到的TZM薄板纤维组织要比未经高温退火处理的粗大,但第二相粒子的尺寸和形状区别不明显。从表5 和表6 可以看出热轧阶段经过高温退火处理,后续轧制得到的TZM 薄板的室温力学性能和高温力学性能均超过了ASTM 标准和有关文献[5]、[7]报道的数值,满足了大功率陶瓷发射管栅极对TZM 薄板的性能要求。

图6 δ0.25 mm TZM 薄板轧态SEM 照片

表5 板材δ8 mm 时经高温退火处理后轧制的TZM 薄板室温力学性能

表6 板材δ8 mm 时经高温退火处理后轧制的δ3 mm TZM 板材高温力学性能

5 结 论

(1)细化氢化钛粉和氢化锆粉的粒度(不超过5 μm),适当提高烧结温度(控制在2 050 ℃左右),可生产适合轧制TZM 薄板的板坯,后续冷轧过程中可明显减少起皮缺陷的产生。

(2)TZM 烧结板坯于1 350 ~1 450 ℃开坯可保证轧制正常进行。

(3)轧制总加工率达到70%、厚度8 mm 时,进行1 550 ℃退火处理,可避免冷轧过程中分层现象的产生。

(4)按上述工艺生产的大功率陶瓷发射管栅极用TZM 薄板室温和高温力学性能满足要求。

[1] 王敬生.TZM 合金板、棒材的研制和应用[J]. 中国钼业,2007,31(2):44,46-47.

[2] 杨文甲.新型栅极用TZM 薄板轧制工艺研究[J].中国钼业,1995,19(4):24-26.

[3] 梁 静.TZM 合金中碳化物生成机制分析[J]. 稀有金属材料与工程,2011,40(增刊2):214.

[4] 都业志.TZM 合金中第二相组织行为分析[J].稀有金属材料与工程,2002,31(增刊2):117.

[5] 谭栓斌.钼镧合金和TZM 合金的高温性能[J].稀有金属,2006,30(专辑):34-35,37.

[6] 杨文甲.粉末冶金TZM 钼合金板坯热轧开坯工艺研究[J].有色矿冶,1995,(4):30-33.

[7] 蔡宗玉. TZM 钼合金强化机理分析[J]. 上海钢研,1993,(3):56.

[8] [苏]H.H.莫尔古诺娃等著.钼合金.北京,冶金工业出版社,1984:340.