脉冲清灰系统选型的理论估算及试验

2013-12-23姚宇平

王 勇,姚宇平

(浙江菲达环保科技股份有限公司,浙江 诸暨 311800)

1 概述

随着民众环保意识和国家标准的提高,人们对诸如燃煤电站等排放的粉尘引起的污染越发关注。当前,国内的除尘器形式主要有电除尘器、袋式除尘器、电袋除尘器3类。其中,电除尘器占大多数份额,袋式除尘器和电袋复合除尘器所占的比例逐年提高。

清灰系统是袋式除尘器和电袋除尘器的关键技术之一。脉冲清灰是当今主流清灰技术,其选型是否合理及部件性能直接影响着除尘器滤布的寿命、除尘器阻力、出口排放浓度及运行能耗等重要技术指标。在某些工程项目上,曾出现过脉冲清灰系统因设计不合理而导致除尘器整机失效[1]。

2 清灰系统构成及评判标准

2.1 系统构成

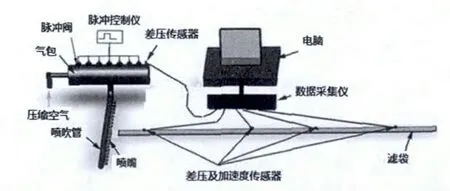

常规的脉冲清灰系统主要由脉冲阀、气包、喷吹管、喷嘴及控制系统组成,见图1。

图1 脉冲清灰系统构成图

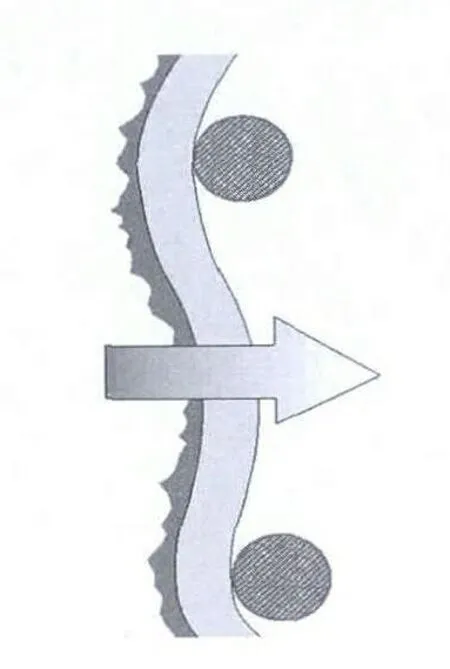

除尘器在运行过程中,由于滤袋两侧存在负压,滤袋紧贴在笼骨筋上并呈凹行。气流裹挟着粉尘冲向滤袋,粉尘在滤袋表面积聚,气体则穿过滤袋并在净气室汇集后排出。随着粉尘在滤袋表面堆积厚度的增加,粉尘和滤袋组合体的透气性逐渐变差,组合体两侧的差压逐渐变大(见图2)。在达到一定程度后就需开启清灰系统将粉尘从滤袋表面分离。

控制仪向电磁阀发出一个脉冲信号后膜片打开,压缩空气从气包进入喷吹管后经喷嘴喷入滤袋。滤袋迅速由过滤状态时的凹形变为凸形。压缩空气穿出滤袋后,由于滤袋的弹性和负压的共同作用,滤袋迅速收缩,在惯性力的作用下,粉饼层与滤布脱离,完成滤袋的清灰(见图3)。

图2 滤袋过滤状态

图3 滤袋清灰状态

2.2 脉冲清灰系统评价指标

目前,业内常用来判断脉冲清灰系统效果好坏的标准有:气包压力下降率、滤袋内部膨胀压力、滤袋震动加速度。

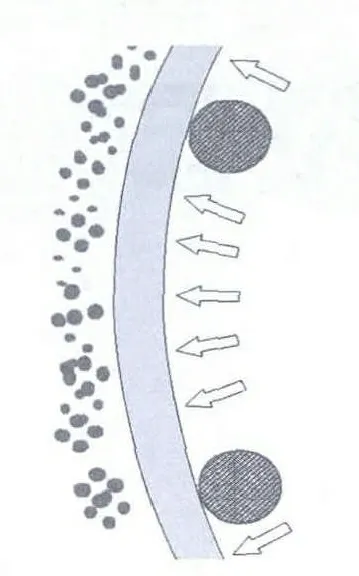

(1)气包压力下降率

气包压力下降率和脉冲阀性能密切相关。通过在一定储气包压力和喷吹持续时间的条件下的单次喷吹气量和压力下降速率来判断脉冲阀的性能好坏。两种脉冲阀的气包压力曲线对比见图4。

图4 两种脉冲阀的气包压力曲线对比

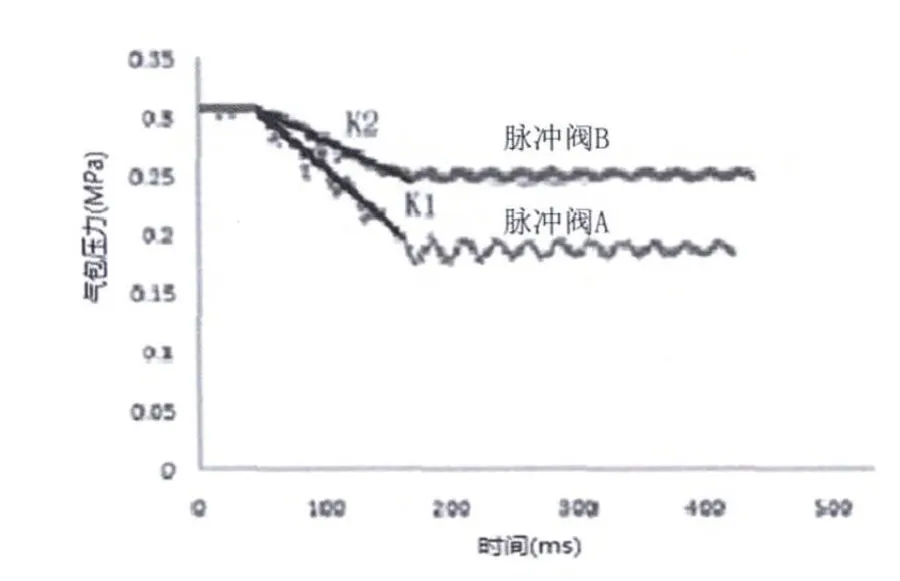

(2)滤袋内部膨胀压力[2]

膨胀压力是指脉冲喷吹时,靠近滤袋壁处的最大静压值。布袋除尘器工作时,粉尘之所以在滤袋表面堆积,主要是因为滤袋两侧的负压产生的对粉尘吸附作用所致。清灰时产生的峰值压力可抵消滤袋两侧的负压,克服粉尘与滤料的吸附力。所以膨胀压力是衡量脉冲阀对滤袋清灰性能好坏的一个重要指标。滤袋内部膨胀压力变化曲线见图5。

图5 滤袋内部膨胀压力变化曲线

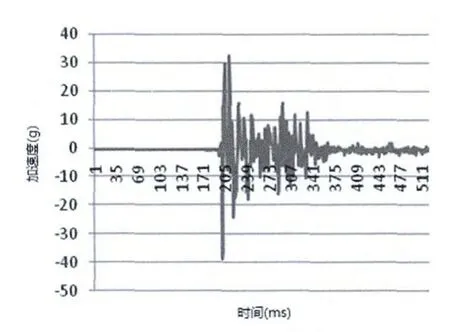

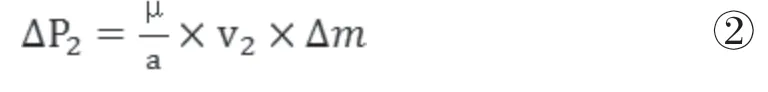

(3)最大反向加速度[2]

喷吹清灰气流的压力作用使滤袋向外运动,到达极限位置后,滤袋张力使滤袋反向收缩所产生的最大加速度称为最大反向加速度。将粉尘分离力Fs定义为滤布上的单位面积粉尘质量md与滤袋的最大反向加速度ap的乘积,即Fs = md×ap。只有当Fs超过粉尘与滤袋的黏附力Fa时,才会发生粉尘剥落。滤袋震动加速度变化曲线见图6。

图6 滤袋震动加速度变化曲线

3 脉冲清灰系统选型

清灰系统的设计选型主要包括气包容积和压缩空气消耗量的计算、喷吹管和喷嘴直径的选择,脉喷时间及工作压力的选取。

3.1 气包容积的估算

为保证清灰效果,清灰时滤袋在压缩空气作用下克服滤袋两侧的负压及滤布的弹性力等并以一定的加速度向外运动。根据多孔介质满足的达西公式可以看出,滤袋两端的差压与穿过滤袋的风速成正比:

在清灰瞬间:

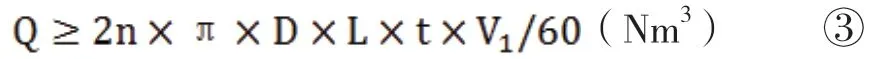

式中:n—单根清灰管所带袋数;D—滤袋直径(m);L—滤袋长度(m);t —脉冲阀实际开启时间(s);V1—过滤风速(m/min)。

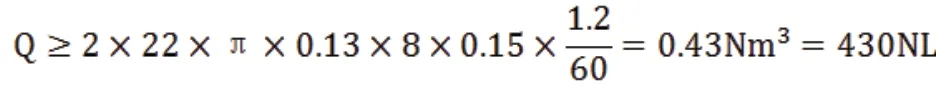

以喷吹管有22个喷嘴,滤袋直径130mm,滤袋长度8000m,脉冲阀实际开启时间150ms,过滤速度1.2m/min的脉冲清灰系统为例,所需的空气量:

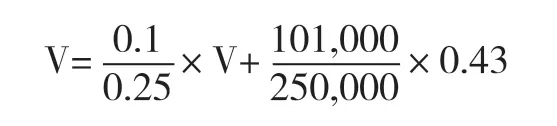

活塞式脉冲阀运行压力为0.25MPa,喷吹后气包内的残余压力约为0.1MPa,则气包所需最小容积V:

解方程得:V = 290L

确定气包所需的最小容积后,根据滤袋的布置尺寸确定气包的长度,而后确定气包圆面的直径。

3.2 喷吹管直径的确定

喷吹管直径和长度与压缩空气的运动阻力密切相关,但工程实践中通常是根据脉冲阀的口径选取直径相当且市场上常见的无缝钢管。喷吹管的长度与滤袋布置间距和喷嘴数量相关。

3.3 喷嘴大小的确定

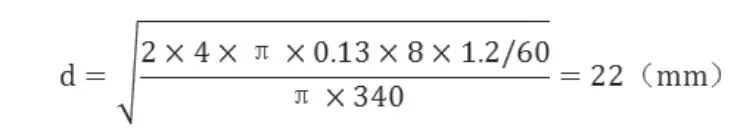

压缩空气从喷嘴喷出的临界速度为音速(340m/s),则上例的喷吹系统中喷嘴直径:

由于压缩空气在喷吹管内运动时,其静压力并不是一致的。在进行脉冲清灰系统试验时发现,若喷吹管上的喷嘴口径相同,每个喷嘴的喷气量并不是相同的,在喷吹管初端的几个喷嘴出气量小,末端几个喷嘴出气量大。这是由于压缩空气在喷吹管内部的静压不同造成的。因此,喷吹管上的喷嘴大小不可设计成相同口径。喷嘴的具体的尺寸调整需通过试验确定。

4 脉冲清灰系统试验

脉冲清灰系统的气动特性涉及复杂的流体力学理论,很难通过理论推算获得精确解答,一些关键参数往往需要通过试验的方法来确定并在工程实践中不断地修正。

脉冲清灰试验平台主要由气源、储气包、气源、脉冲喷吹管、均流喷嘴、测试用滤袋、压力传感器、差压传感器、加速度传感器、脉冲控制仪、数据采集仪及电脑组成[2](见图7)。

图7 脉冲清灰试验系统示意图

4.1 喷嘴大小调整

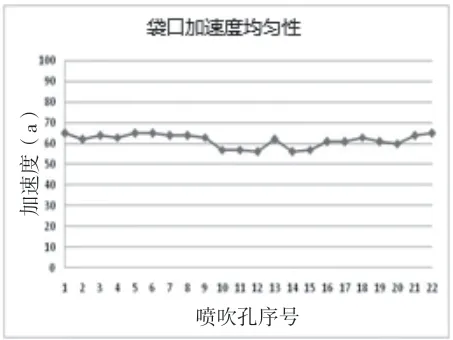

为确定理论估算出的喷嘴大小对喷吹管上所有喷嘴喷吹流量均匀性的影响。对安装在试验平台上的喷嘴大小均为Ф22mm的所有喷嘴进行测试,通过对比袋口的膨胀压力及震动加速度可以看出:喷吹管上的所有喷嘴直径都相同,但每个喷嘴产生的清灰效果会有较大的差异(见图8、图9)。这会影响除尘器的整体清灰效果及滤袋寿命。因此,需要对安装在喷吹管上的喷嘴直径进行调整。

造成等径喷嘴清灰效果均匀性较差的原因主要是压缩气体在脉冲喷吹管中流动的阻力及静压特性。为了使各个喷嘴产生的清灰效果较为接近,就需要对其直径进行调整,经过多次调整,获得了较好的均匀性(见图10、图11)。

图9 不同喷嘴产生的震动加速度均匀性

图8 不同喷嘴产生的差压均匀

图10 不同喷嘴产生的差压均匀性

图11 不同喷嘴产生的震动加速度均匀性

4.2 最优喷吹距离的确定

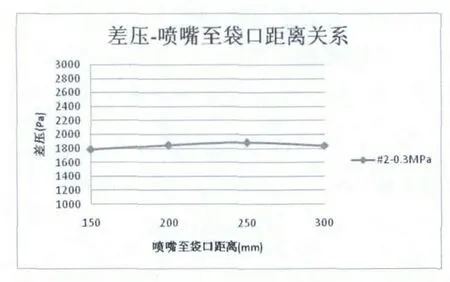

试验过程中发现喷吹管喷嘴与袋口的距离对清灰效果有明显的影响,且该距离与清灰效果并不呈现出线性关系,而是存在类似抛物线型的关系。从图12和图13中可以看出,曲线的极大值均在喷嘴与袋口距离在250mm左右的位置。这说明250mm是该喷吹系统喷嘴至袋口的最优距离。

图12 喷嘴至袋口距离与膨胀压力的关系

图13 喷嘴至袋口距离与震动加速度的关系

5 结论

(1)气包压力下降率、滤袋内部膨胀压力及滤袋震动加速度是评价脉冲清灰系统效果的间接依据。

(2)在进行脉冲清灰系统设计时可先通过理论估算的方法确定气包容积及喷嘴大小等参数的初值,并将该初值作为试验的初始参数。

(3)脉冲清灰是复杂的可压缩气体的运动过程,涉及到非常复杂的流体力学理论。仅依靠理论推算很难获得最优的设计参数,必须依靠相关试验来确定如喷嘴大小及喷嘴至袋口最优距离等关键参数。

(4)经理论估算及试验获得的参数并不一定就是最准确的,还需在工程实践中根据实际工况进行调整,以获得最好的清灰效果。

[1] 陈志炜,王泽生,姚群,等.袋式除尘器脉冲阀性能评价方法及选型计算[J].工业安全与环保,2005(10) :76-77.

[2] 姚宇平,罗诗凯,寿家丰.袋式除尘器脉冲喷吹参数的试验研究[J].电力建设,2006(3):55-60.