钢厂PM2.5的捕集与袋式除尘技术

2013-09-07徐天平王永忠肖卫芳马利刚

徐天平,王永忠,肖卫芳,马利刚

(1.科林环保装备股份有限公司,江苏 苏州 215021;

2,河北钢铁股份有限公司邯钢分公司,河北 邯郸 056015)

引言

大气中的颗粒物主要类型是粉尘、烟尘、雾,是一种较为复杂的多分散混合物。国标(GB3095-2012)对PM2.5的定义是:指环境空气中空气动力学当量直径小于等于2.5μm的颗粒物,也称细颗粒物。

通常将颗粒分为一次颗粒(一次PM)和二次颗粒(二次PM)。直接以固态形式排出的一次颗粒如果不加以有效捕集和过滤净化,排入大气后在光化学反应作用下将会生成更具危害的二次颗粒。

自2011年10月北京爆发“PM2.5监测风波”以来,雾霾天气和PM2.5开始被社会所关注。2013年伊始,我国华北和华东地区罕见出现污染之大、范围之广、持续时间之长的雾霾天气。雾霾对人体健康和交通安全等构成了严重的危害,钢铁业和其他污染大户已面临着空前的环保压力。

虽然,钢铁业积极推行节能减排并强化环境管理和污染治理,吨钢烟粉尘排放量由2001年的4.59kg降至2011年的1.1kg,但与蒂森钢铁公司2009年的吨钢烟粉尘排放量0.42kg相差甚远,加上钢铁产能增加,环保投入少、烟粉尘捕集和过滤技术落后,时有厂房冒烟和烟囱超标排放现象发生,导致烟粉尘排放总量上升,雾霾天气持续出现。

要想治理钢厂PM2.5排放,一是要开发创新厂房三次除尘综合治理技术,以有效捕集PM2.5颗粒,杜绝厂房烟气外逸;二是强化袋式除尘设计和加工制造技术,开发除尘器高效柔性清灰、进风气流分布、袋笼和滤袋加工、花板设计加工、卸灰防堵、二次扬尘控制等技术以及滤料的合理选用,使烟囱排放的细颗粒物浓度控制在10mg/Nm3以下,以满足国家新制定的《环境空气质量标准》(GB 3095-2012)。

1 钢厂的主要污染源

现代钢铁企业的生产体系可分为采矿、选矿、冶炼和精制等几大部分。钢铁联合企业生产工艺流程如图1所示。烧结、炼铁和炼钢生产过程是大气污染物的主要来源,烟气中含有大量的粉尘和一氧化碳、二氧化碳、二氧化硫及少量硫化氢、焦油物质、氧化氮等。例如,1个年产100万t钢的企业,仅在炼钢、炼铁、烧结三个生产过程中,每年约产生180亿m3烟气和7万t粉尘。粉尘来源和吨钢粉尘发生量见表1。

图1 钢铁联合企业的设备配置

表1 钢厂粉尘来源和发生量

2 PM2.5捕集技术

2.1 传统除尘技术导致厂房冒烟

国内众多钢厂除尘和运行维护投入始终跟不上钢铁产能的扩展,采用的除尘技术和装备水平也相对落后,炉窑类一次和二次除尘系统能力有限。当转炉、电炉等在加料兑铁或出钢时,所产生的阵发性烟气导致车间环境的严重污染和厂房冒烟(如图2、图3)。

图2 转炉兑铁时的车间环境

图3 厂房冒烟

造成厂房冒烟现象的因素还有:目前炼钢采用大量经压缩打捆、打包的废钢,这些废钢中含有的大部分可燃物的以碳氢化合物的形式存在,如油漆、塑料、油脂等,也有电镀、镀锡的金属件。这些可燃物在燃烧时吸入周边空气,在转炉、电炉兑铁加料期间连续产生可燃气体、一旦离开炉子后便与环境空气接触、在炉口上方引起燃烧,使化学能转变成热能,烟气温度迅速上升、增加了总的烟气发生量,而此时除尘系统的能力不能满足瞬间的烟气捕集要求,导致车间环境污染和厂房冒烟。

2.2 厂房三次除尘杜绝PM2.5外逸

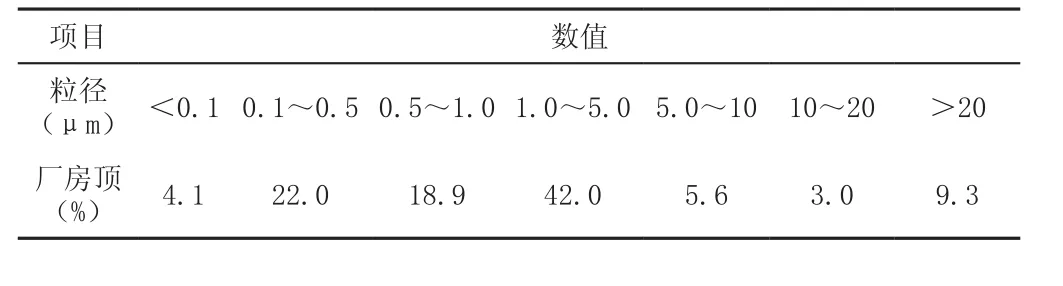

通常烟气中的较大颗粒经车间大空间后得到沉降,能通过厂房外逸的一次颗粒绝大多数为细颗粒物PM2.5。典型的电炉烟尘在厂房顶处的平均颗粒粒径见表2。

表2 电炉烟尘在厂房顶处的平均颗粒粒径

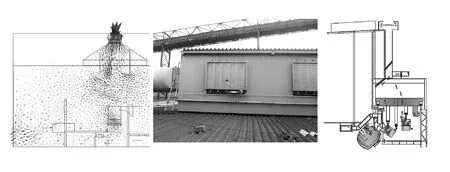

开发厂房三次除尘技术(见图4):1)对有污染源的厂房进行封闭,改变原有钢厂靠气楼自然通风的设计模式,防止PM2.5从厂房屋顶外逸;2)设置厂房三次除尘装置,以有效捕集PM2.5;3)三次除尘装置可进行除尘抽气和机械排风的切换,以达到钢厂热车间的通风换气目的。

图4 厂房三次除尘装置

厂房三次除尘技术最早应用在宝钢集团转炉项目上,如今已有10多套转炉采用了这一环保新技术。

3 袋式除尘器治理PM2.5

钢铁行业需要淘汰落后的小炉窑,除尘系统将随炉窑向规模化、大型化发展。

袋式除尘器是治理PM2.5细颗粒物排放的最常用、最可靠、最有效的除尘设备。除采用先进除尘工艺技术外,更应突破传统袋式除尘技术,重视除尘设备的加工制造水平和滤料的正确选用,注重除尘器的高效柔性清灰、花板设计、袋笼和滤袋加工,卸灰防堵、二次扬尘控制等技术的开发。

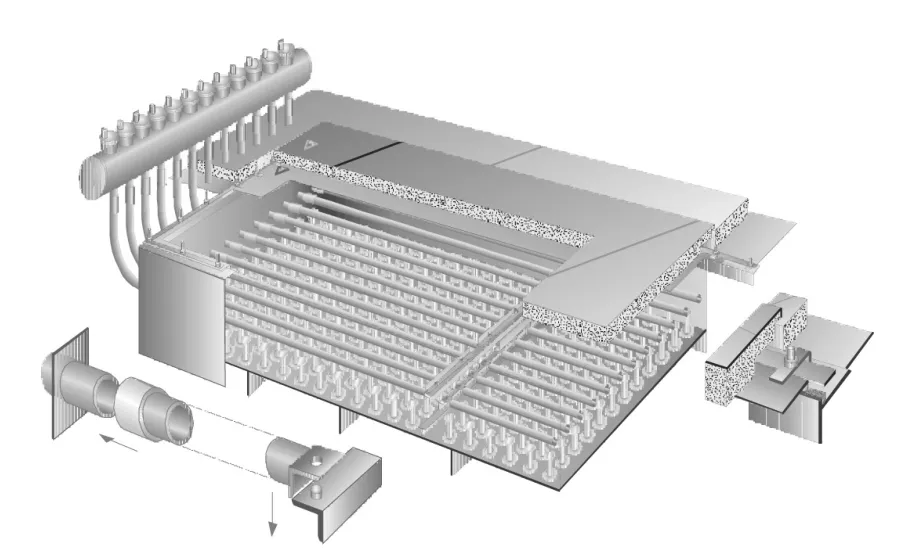

(1)固定管脉冲喷吹

治理PM2.5的袋式除尘器型式主要以固定管脉冲喷吹(行喷吹)袋除尘器为主,回转管脉冲喷吹袋除尘器相对较少。固定管脉冲喷吹具有脉冲阀启闭速度快、自身阻力低、有效流通截面积大、均流喷吹管喷吹效果更均匀、气流分布更合理、清灰效果好、无转动机构、没有机械故障等优点。

固定管脉冲喷吹袋除尘器见图5,回转管脉冲喷吹袋除尘器见图6。

图5 固定管脉冲喷吹袋除尘器

图6 回转管脉冲喷吹袋除尘器

(2)高效柔性清灰

除尘器过滤效率与滤袋外表面附着的一层粉尘层密切相关,除尘器利用滤袋外表面附着的一层粉尘层对粉尘进行高效过滤。刚投入使用的新滤料其过滤效率相对来说是较低的,随着积聚在滤袋上的粉尘层增厚,除尘效率逐步上升,滤袋阻力也随之上升。以前通常采用强力喷吹或增加清灰频率,以满足滤袋阻力小的要求,但强力喷吹或过多清灰则会造成滤料使用寿命缩短并会使滤料外表面附着的粉尘层被破坏。

要控制炉窑类的PM2.5,不宜采用强力喷吹或过多清灰方式,应开发一种清灰力度适中、柔和、喷吹气流分布均匀,滤袋阻力适中的高效柔性清灰技术。

(3)优化除尘器进风形式、降低结构阻力和设备漏风率

目前使用的除尘器进风形式有:下进风(灰斗进风)、侧面进风、中间进风等形式。但会出现以下问题:各仓室进风量分配不均,局部进风管道风速过低时,易造成积灰堵塞;局部风速过高时,阻力上升,造成风速过高气流对滤袋冲刷磨损,而且风速过高还会导致灰斗内产生涡流,导致粉尘二次飞扬。

研发除尘器结构形式和进风气流分布技术,采用弗洛恩特(Fluent)软件辅导设计,可消除上述缺陷,延长滤袋寿命并降低结构阻力,从而使导流设计更为科学合理。

另外,除尘器整体加工制作装备水平和施工安装质量的优劣,决定了设备漏风率的大小。过去,除尘器花板和滤袋的加工制作未引起足够的重视,细小的制作误差会导致PM2.5从灰仓进入上箱体。因此,提高除尘器整体包括花板、袋笼和滤袋的加工制作装备能力和水平,是降低设备漏风并控制PM2.5排放的重要保证。

(4)滤料

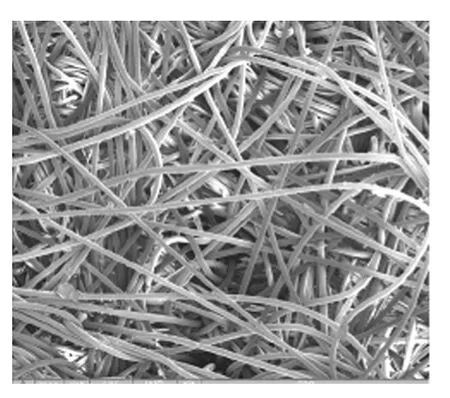

滤料的研发和合理选用至关重要,应满足钢厂工艺生产工况下的不同气体参数的使用要求,选用性能优、稳定性好的水刺毡滤料、新型涂层滤料、覆膜滤料、水刺毡+覆膜滤料,以有效控制PM2.5排放。

图7为水刺PPS毡,水刺滤料表面无须经过烧毛,孔径小、分布均匀,非常利于过滤细颗粒粉尘, 后处理应用PTFE纳米涂层技术。图8为针刺PPS毡,针刺表面孔径大,需要经过烧毛处理,空隙易被烧毛处理后堵塞。

图7 水刺PPS毡

图8 针刺PPS毡

(5)设置电凝聚器

根据钢厂炉窑气体的特性,研究PM2.5静电凝聚机理,有针对性地选择现有规模不大的袋式除尘系统,在与之匹配的袋式除尘器入口管道处设置电凝聚器进行预荷电中试,在此成果上加以提高并推广应用。

4 结语

我国钢铁工业的规模发展已占世界钢产量的40%以上。众所周知,钢铁工业以其生产规模大,资源、能源消耗多等特点,一直被公认为是大气污染物排放量最大的行业之一。而与其配套的环保设施的投入却严重滞后,特别是在环保装备水平和环保治理深度上与国外先进企业相比差距较大。面对着全民关注的PM2.5排放问题,钢厂烟囱林立,烟尘排放密集,即使满足了20mg/Nm3的排放要求,也不意味着能符合《环境空气质量标准》。承担全面提升PM2.5捕集和过滤效率的袋式除尘唯有及早瞄准10mg/Nm3的排放目标,才能还钢厂周边地区一个蔚蓝的天空。■