多切削刃刀具磨损特性分析及改善措施研究*

2013-12-23于海跃张荣闯

于海跃,张荣闯,王 军,孙 军,徐 君

(1.沈阳建筑大学 交通与机械工程学院,沈阳 110168;2.东北大学 机械工程与自动化学院,沈阳110819)

0 引言

多切削刃切削是刀具在加工时,多个直线刃及其过渡圆弧刃同时对工件进行切削。在多切削刃切削过程中,参与切削的两相邻直线刃之间的过渡弧磨损程度远高于直线刃,这就是多切削刃刀具的磨损特点。该种刀具往往都是因为过渡圆弧刃过度磨损而终结其使用寿命。对于工件来说,刀具的锋利程度与工件的表面的粗糙度直接相关。比如过渡圆弧刃磨损的滚刀在加工齿轮时,会增大齿根粗糙度,使加工后齿轮抗弯强度降低。国内对刀具的磨损研究很多,但针对多切削刃刀具的磨损特点研究较少,而对其磨损特点的理解主要依据经验。国外学者K.-D.Bouzakis[1-2]研究了作为多切削刃刀具滚刀,但未对其磨损特性进行深入研究。Ritz Klocke[3]对多切削刃刀具的磨损特性进行了研究,但没有提出改善方案。本文不仅分析了多切削刃刀具磨损的特点,找出了造成该特点的主要原因,而且对改善磨损方案进行了研究。

1 有限元模型的建立

1.1 几何模型的建立

以滚刀模型为例,在齿轮加工过程中,因为滚刀不是一直多刃切削,有时是顶刃或侧刃单独切削,有时是由多刃过渡到单刃切削,所以为了直接清晰地反应出多切削刃的切削特点,选取滚刀的顶刃、齿顶圆弧刃、侧刃同时参与切削的这一状态进行研究。

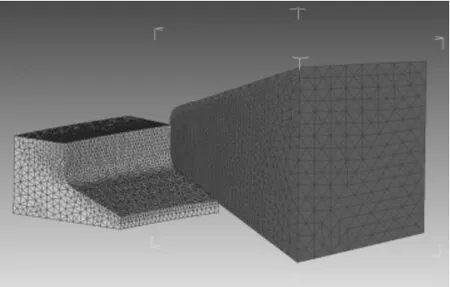

利用Pro/Engineer 三维建模软件对阿基米德滚刀刀齿进行建模,并利用Deform-3D 对其多刃保持持续切削的过程进行仿真分析。这样多切削刃切削的磨损特点就可以完全地展现出来,这是实验很难做到的。刀具模型选取模数为4 的零度前角阿基米德滚刀,齿顶圆弧刃的半径为0.8 mm。参照一般滚齿过程的加工参数,刀具的每个刃的切削深度皆为0.1mm,刀具的角速度17rad/s。建立切削模型如图1。

图1 Deform-3D 中建立的切削模型

1.2 材料模型的建立

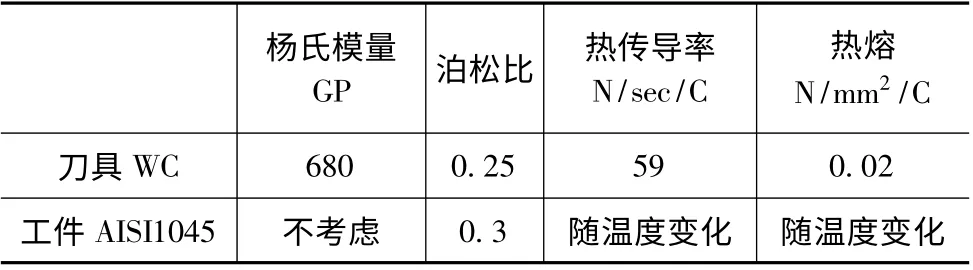

表1 工件和刀具的材料物理特性

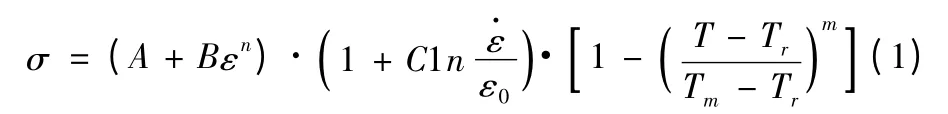

材料在弹性变形时的特性参数为杨氏模量和泊松比,进入塑性变形时,通过流动应力模型考虑这些因素对材料性质的影响,本文采用被广泛应用的Johnson-Cook 的流动应力模型[5]:

其中:A、B、n、C 和m 是由材料自身决定的常数;Tm为材料的熔点;Tr为室温;ε0为参考应变率。对于工件

AISI1045,A = 553MPa,m = 1,C = 0.0134,n =0.234,B = 600.8MPa,Tr= 20℃,Tm= 1460℃。

1.3 热传导模型的建立

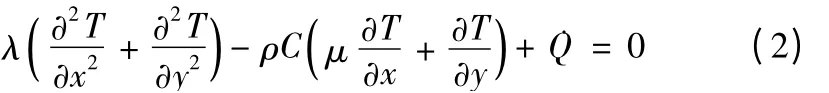

切削热传导偏微分方程如下[4]:

式中:λ 为导热率;T 为温度;ρ 为材料密度;C 为热容;x,y 为笛卡尔坐标;μ,ν 为运动热源在x 和y 方向的速度分量;Q 为单位体积的热产生率,其公式如下:

其中:M 为热功当量;Wh为塑形变形转化为热能的比率,在本文中取值为0.9;Wp为塑形应变速率;ρ 为密度。

刀具的前刀面与切屑之间的摩擦热方程为:

其中:Ft为接触界面的摩擦力,vr两个接触面的相对滑动速度。

刀具和工件表面与空气的对流散热:

其中:h 为表面对流散热系数;Tw为刀具和工件表面温度;To为环境温度。本文中h 取0.4N/ (s·mm·℃),T0取20℃。

1.4 磨损模型的建立

由文献[5]可知,应采用适合本文切削过程的刀具磨损模型USUI:

其中:p 为工件材料相对于刀具的滑动速度;p 为正压力;T 为刀面绝对温度;a 与b 为特征常数。由试验刀具与工件材料的不同组合,依赖于切削温度而确定的。根据经验值取a = 0.0000001,b = 855。

2 多切削刃刀具磨损特性分析

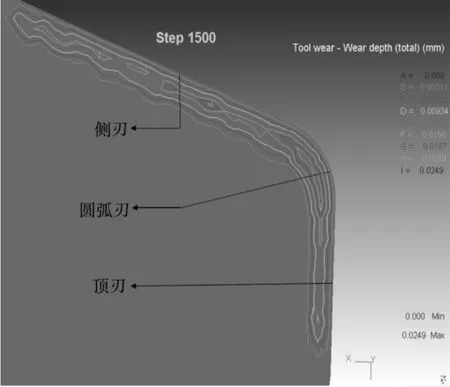

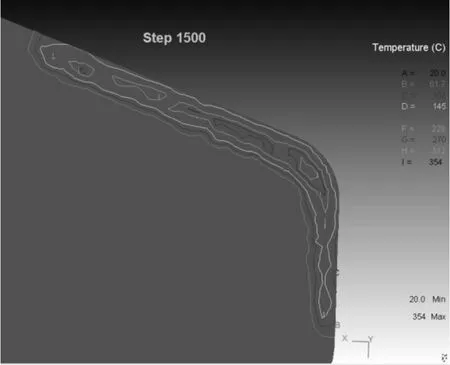

根据前面建立的有限元模型,进行网格划分,保存生成数据文件并求解,最后得到滚刀的多切削刃切削的模拟结果,并对结果进行综合分析。软件计算到1500 步后,滚刀的磨损仿真结果如图2。可见,在齿顶过渡圆弧刃附近的磨损最为严重。

图2 滚刀磨损分布图

2.1 切屑流动分析

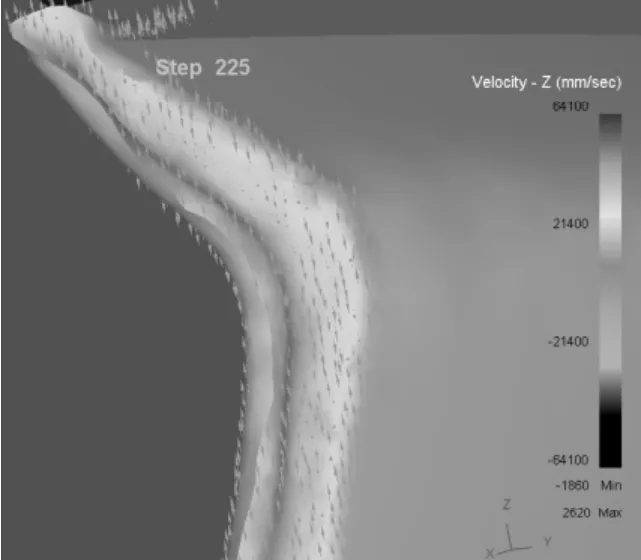

在图3 中,很明显观察到切屑有从顶刃和侧刃向过渡圆弧刃的流动趋势。这是一般的单切削刃所没有的现象。

图3 切削流Z 向速度分布图

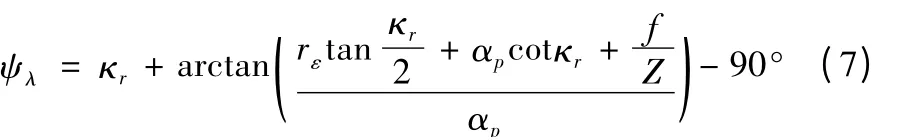

由Colwell 提出的流屑角的理论,有切屑角公式:

由上可知不同形状的单切削刃在同等切削条件下形成的流屑角是不同的,但在多切削刃切削产生的切屑是连续的,这就造成了切屑流动的干涉,所以产生了图3 中两边直线刃附近的切屑向中间圆弧刃流动的趋势。

2.2 刀具前刀面压强分析

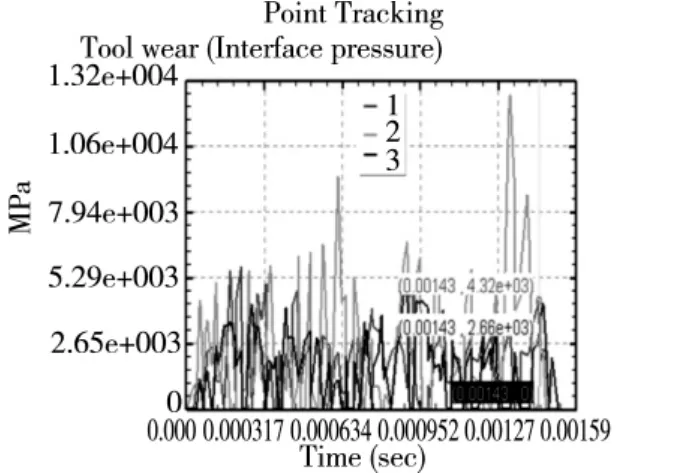

在滚刀的顶刃、过渡圆弧刃、侧刃参与切削的部分分别任取一点,并定义为1、2、3 三点。利用Deform-3D的点追踪功能,可得到该3 点随时间变化的物理和几何数据。由图4 可知,刀面的压强在齿顶刃、圆弧刃、侧刃附近的波动很大。总体来看,在圆弧刃附近的数据是比较高的。加工过程刀面受到的压强来自工件和切屑的挤压,造成这个现象的成因主要是由图3 的特殊的切屑流动状态。

图4 滚刀上各点压强随时间变化曲线

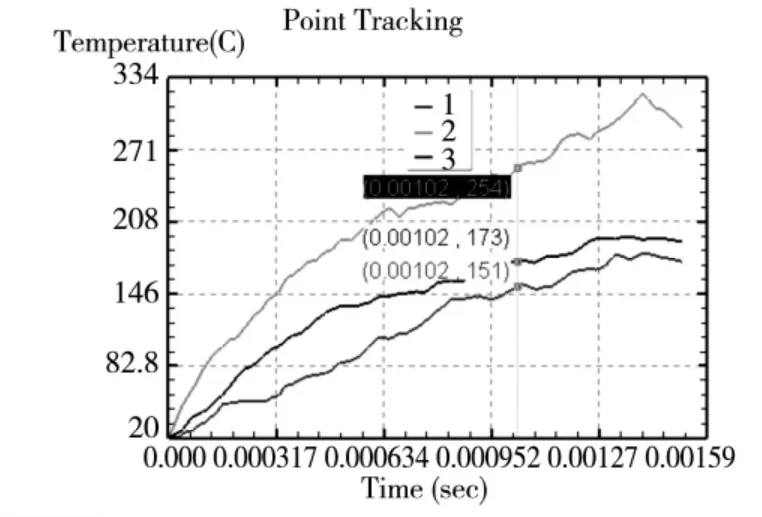

2.3 刀具的温度场分析

任取虚拟加工过程中的一步,如图5,可见刀具的磨损分布和温度的分布很相似。

图5 切削温度在滚刀上分布

与刀具磨损分布一样,刀具上的最高温度点并非在刀刃上,而是在刀刃附近。这是由于刀具与切屑接触面上的摩擦并非都是滑动摩擦。在刀具前刀面靠近刀刃的地方,是刀具与切屑表面形成的粘结区,是内摩擦过程,离开粘结区后,刀具与切屑之间的摩擦应为外摩擦。内外摩擦产生的热量在交界处累计,同时该段区域内工件材料的塑形变形较大,这就是温度最高的区域没有发生在刀刃上,而发生在离刀刃有一定距离的前刀面上的原因。

图6 滚刀各点温度随时间变化曲线

由图6 可见,加工过程中,过渡圆弧刃的切削温度始终是保持最高的。主要原因是该处的散热条件差,导致热量集中。加工过程程中温度因素是导致多切削刃刀具磨损特点的最主要原因。

3 改善多切削刃刀具磨损特性的措施

通过以上分析可知造成多切削刃刀具磨损特点几种原因,而过渡圆弧刃处的散热不良是导致该处温度积累过高为主要成因。要改善该种磨损,就必须从这些影响因素尤其是温度因素入手进行研究。

3.1 增大圆弧刃半径

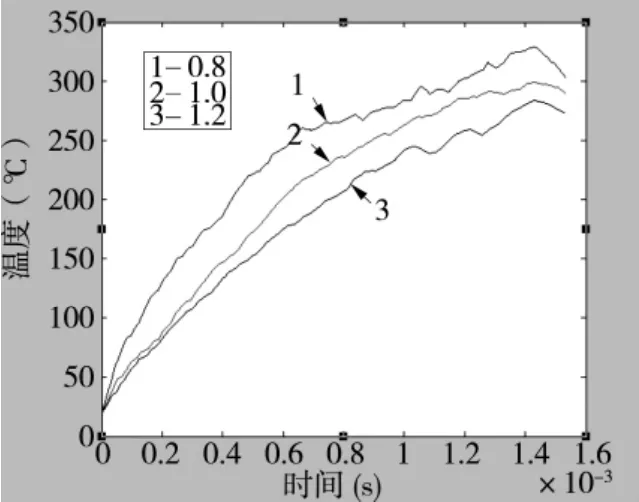

可以假设通过增大齿顶圆弧来改善该处的散热条件。对于标准滚刀,齿顶圆弧刃最大半径为模数的0.2 到0.3 倍,所以把上面的滚刀的齿顶过渡圆弧刃半径改为1.0mm、1.2mm,其他条件不变,并进行仿真分析,用matlab 对提取出来仿真数据进行曲线拟合与对比。

图7 为刀具顶角半径分别为0.8mm、1.0mm、1.2mm 的滚刀在过渡圆弧刃磨损最严重处的温度随着加工时间变化曲线。可见通过增大齿顶圆弧刃半径可以明显改善齿顶圆角的散热情况,使其温度降低。

图7 滚刀上各点温度随时间变化曲线

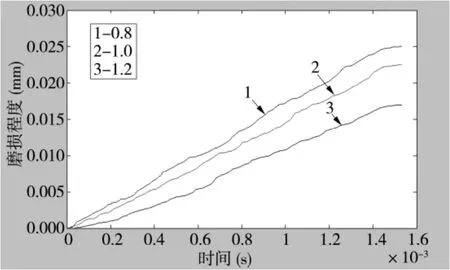

由图8 可知刀具顶角的磨损随着齿顶圆角的增大而减小了。证明了增大过渡圆弧刃半径可以改善该处散热状况从而明显降低该处磨损程度。由公式(7)还可知增大过渡圆弧刃半径还能使过渡圆弧刃处的流屑角增大,减小齿顶圆弧和两直线刃处切屑曲率之差,减小两直线刃切屑向圆弧刃的流动趋势,从而也改善了该处的切屑流动状态。

对于标准滚刀,过渡圆弧刃最大半径为模数的0.3 倍,所以本例最大值为1.2mm,而非标准滚刀,可以根据要加工的齿轮要求,选用最大许用值。对于其他多切削刃刀具,根据标准或工件要求选用最大过渡圆弧刃半径,可以最大程度减少过渡圆弧刃的磨损。

图8 不同滚刀的磨损程度随时间变化曲线

值得一提的是在已加工表面残留面积的高度与刀尖圆弧半径有直接关系,圆弧刃半径越大,在已加工表面形成的残留面积高度越小,对减小表面粗糙度值越有利[6]。

3.2 添加不同的刀具涂层

对刀具进行涂层处理也是提高刀具性能的重要途径之一。在图1 的有限元模型的基础上分别给刀具添加厚度均为5 微米TiC,AL2O3,TiCN,TiN 的涂层,其他参数不改变。

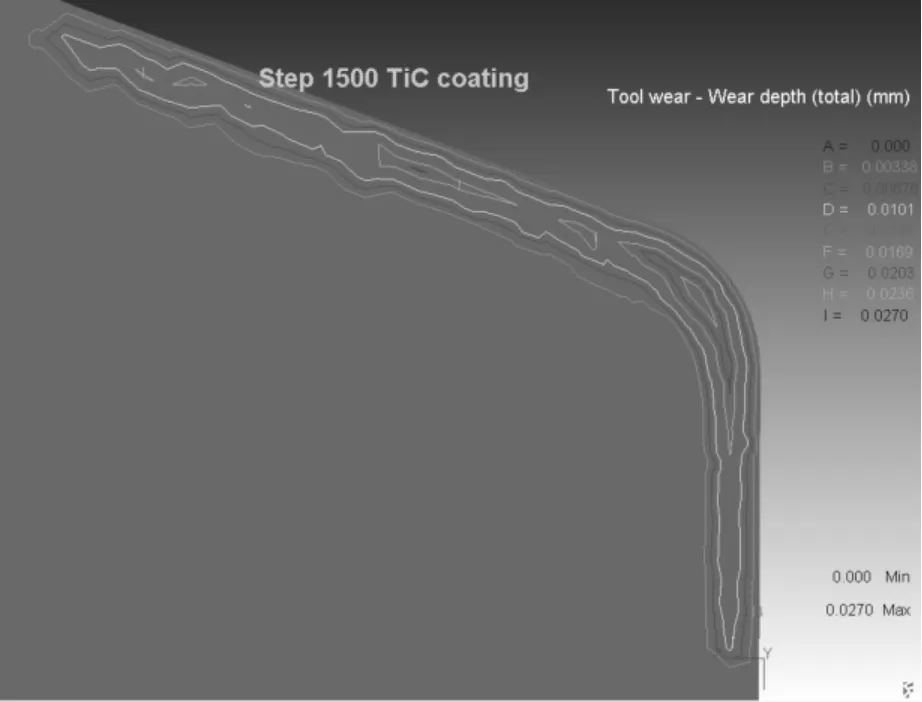

图9 TiC 涂层刀具磨损分布图

由图9 与图2 对比可以发现,TiC 涂层的刀具磨损程度相对于未加涂层刀具不仅没有减小反而加大。这是由于TiC 涂层刀具适合在中速或高速条件下使用,在高速高温下,TiC 涂层刀具具有良好的抗扩散和抗氧化性能;而在相对的低速低温下,刀具磨损以粘结磨损和磨料磨损为主,TiC 涂层刀具表面脆性较大,抗拉强度低,而且还常常存在残余应力,容易产生剥落和崩刃现象,刀具耐磨性甚至还低于未涂层的刀具[7]。所以就造成了加了TiC 涂层的刀具磨损程度不仅没有降低反而增高的现象。

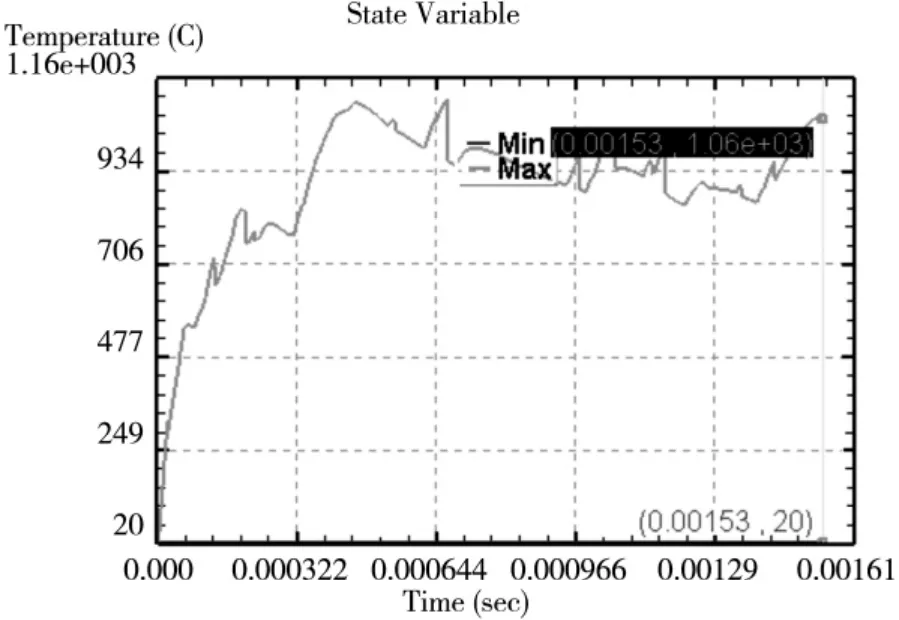

还可以由图10 发现,切屑在很短的时间内就达到840℃以上,工件材料为45 钢,温度在奥氏体单相区内,就会有奥氏体产生。TiC 与奥氏体亲和度比较大,从而使粘结倾向加大,也加剧刀具磨损。

图10 TiC 涂层刀具刀屑接触点温度随时间变化曲线

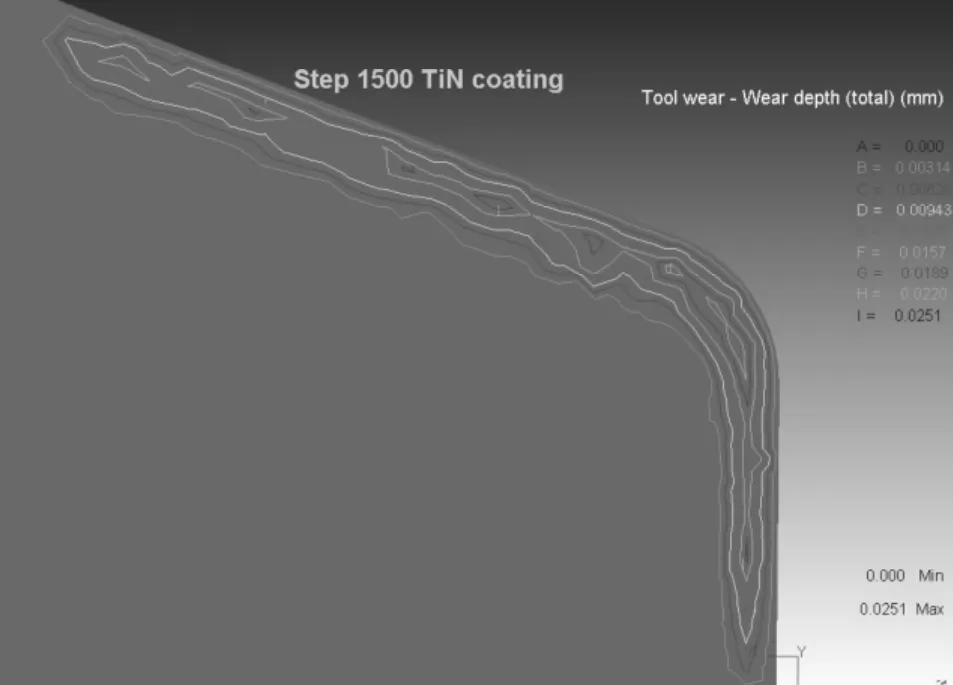

图11 TiN 涂层刀具磨损分布图

由图11 可见TiN 涂层刀具的磨损程度没有明显变化. 主要是因为TiN 主要适用于高速工具钢刀具上,本文采用的是硬质合金钢。还有就是它的抗氧化能力较差,使用温度达到500 摄氏度时,涂层就会被烧灼,在仿真过程中刀屑接触点不到总时间的五分之一时,就一直保持900 摄氏度左右,所以造成涂层有烧灼现象产生,使抗磨效果下降。

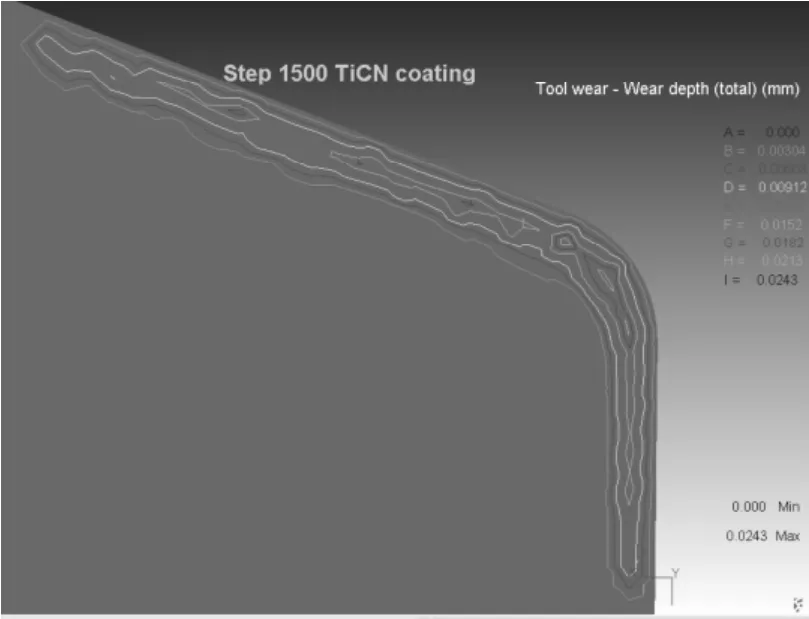

图12 TiCN 涂层刀具磨损分布图

TiCN 与TiN 涂层虽均为NaCl 结构的(111)择优取向柱状晶,但由图12 可知TiCN 涂层刀具的圆角磨损面积和深度均小于TiN 涂层刀具。这主要归功于它较好的力学性能:TiCN 涂层的刀具硬度为34.6Gpa,比TiN 涂层的高了近40%,这不仅仅归因于C 原子部分取代N 原子形成了键能更强的Ti-C键,因为即使是全由Ti-C 键组成的TiC 涂层的硬度(约30GPa)也低于TiCN 涂层的硬度,最主要的原因是C 原子部分取代N 原子,使得TiCN 晶格产生畸变使这类涂层硬度得以提高[8]。

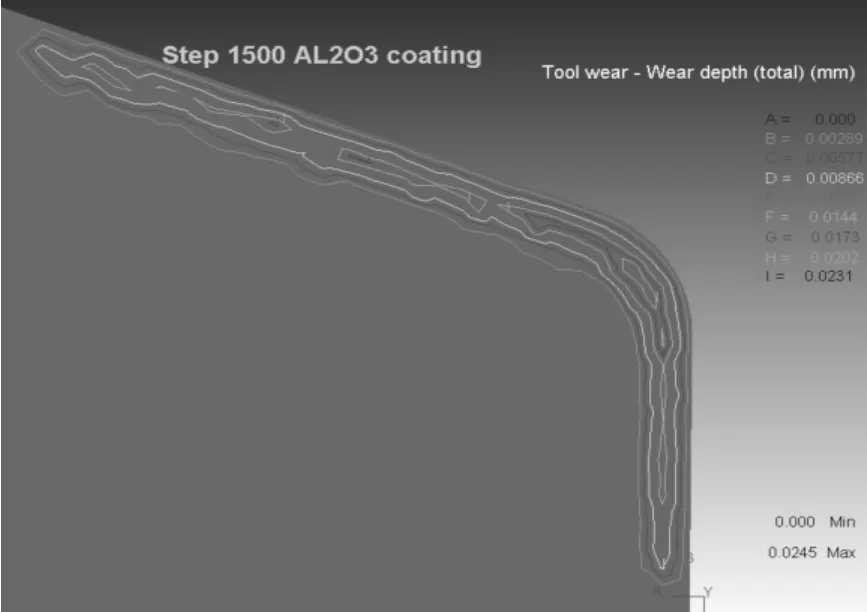

根据仿真对比可得出对于多切削刃的磨损特点,最有效的防磨损涂层就是AL2O3。不仅是因为AL2O3有良好的热和化学稳定性、高的抗氧化性、良好的水润性、摩擦系数较小等特点,更主要的原因是该涂层材料的导热系数为13k(W/(m·℃)),远远小于TiC 的31.8k(W/(m·℃)),TiN 的23k(W/(m·℃))和TICN的28k(W/(m·℃))。涂层材料导热特性对刀具温度的影响是:对于涂层刀具热传导,涂层的导温系数越小,热障作用越明显,刀具温度越低[9]。造成多切削刃的磨损特点最主要的原因就是过渡圆弧刃散热差导致热积累较多。AL2O3可以使更多的热被切屑带走,相当大程度地改善了圆弧刃散热状况,从而有效控制该处的磨损。但它和刀具机体材料的物理化学性能相差太大,不易制成单涂层。所以通过制备AL2O3作为最外层涂层的多涂层刀具可以更为有效地改善多切削刃刀具过渡圆弧刃的磨损。

图13 AL2O3 涂层刀具磨损分布图

4 结论

本文对多切削刃切削进行了有限元的数值模拟分析,得出以下结论。

(1)造成多切削刃刀具过渡圆弧刃磨损严重的原因是切削过程中,由于特殊的切屑流动状态,导致该处的高温高压,刀屑产生粘结。其中最主要原因是圆弧刃处散热差,有过多的热量积累。

(2)从刀具的几何形状方面入手,在满足加工要求情况下使多切削刃刀具的过渡圆弧刃半径最大化,可有效改善圆弧刃处散热和切屑流动状态,达到抗磨目的。

(3)从刀具的材料方面入手,根据几种不同涂层材料的物理化学特性,针对造成多切削刃刀具磨损特点的原因,通过仿真分析得出AL2O3作为最外层涂层的多涂层刀具可改善过渡圆弧刃磨损。

[1]K.-D.Bouzakis,E.Lili,N.Michailidis,et al. Manufacturing of cylindrical gear by generating cutting processes:A critical synthesis of analysis methods[J].CIRP Annals-Manufacturing Technology,2008(57):676 -696.

[2] K.-D. Bouzakis,O. Friderikos,I. Tsiafis. FEM-supported simulation of chip formation and flow in gear hobbing of spur and helical gears[J]. CIRP Journal of Manufacturing Science and Technology,2008,1:18 -26.

[3] Ritz Klocke,Christof Gorgels,Stefan Herzhoff. Tool load during multi-flank chip formation[J]. Advanced Materials Research,2011,223:525 -534.

[4]陈超,韩志远. 凸曲前刀面插齿刀插削温度与刀具磨损关系数值模拟型[J]. 工具技术,2011,45:43 -46.

[5]Yung-Chang Yen,Jörg Söhner,Blaine Lilly,et al.Estimation of tool wear in orthogonal cutting using the finite element analysis[J]. Materials Processing Technology,2004,146:82-91.

[6]李旦,王洪祥,孙涛,等. 超精密车削切屑形成过程的试验研究[J]. 机械制造与机床,2002(6):17 -19.

[7]赵时璐,张钧,刘常升. 涂层刀具的切削性能及其应用动态[J]. 材料导报,2008,22:62 -65.

[8]周颐辛,祝新发,张晶晶,等. 离子镀TiCN 和TiN 工具涂层的微结构与切削性能[J]. 工具技术,2011,44:18-21.

[9]张士军,刘战强,刘继刚. 用解析法计算高速切削单涂层刀具瞬态温度分布[J]. 机械工程学报,2010,46(1):187-197.