钢丝绳断丝检测系统虚拟仪器设计研究*

2013-12-23窦志娟钱晓耀王敏华钟俞静

窦志娟,钱晓耀,王敏华,钟俞静

(中国计量学院 质量与安全工程学院,杭州 310018)

0 引言

钢丝绳断丝损伤检测方法有多种,但漏磁检测法因具有较高的可靠性和较低的价格被广泛应用[1],钢丝绳电磁无损检测也正向着高精度、智能化、操作简便的方向发展。钢丝绳断丝信号属于微弱信号,且因存在钢丝绳绳股效应、检测现场的噪声、断丝头产生的冲击及运行过程中传感器的抖动等干扰因素[2],对检测波形信号的处理是设计检测系统的最大难题。另外,传统的断丝定量识别方法是门限值法[3],需大量试验结果获取先验且一定程度上依赖人为选取,此方法与实际损伤情况存在较大偏差,准确率低,有待改进。

本文针对钢丝绳断丝检测过程中存在的信号处理难,定量识别准确率低两大问题进行研究并进行改进。根据断丝信号特点,选择小波分析对检测到的信号进行滤波处理;借助具有自适应学习性的BP神经网络算法完成对断丝的定量识别。然后,基于虚拟仪器技术,借助LabVIEW 平台完成上位机系统的设计开发,实现检测信号采集,信号处理,断丝信号特征值提取,信号定量识别等功能。最后,进行实验以验证检测系统的有效性及高准确率。

1 钢丝绳漏磁检测原理、系统设计

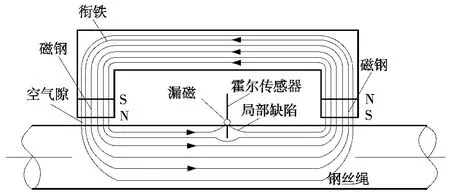

钢丝绳是强导磁体,使用励磁装置将被测钢丝绳沿其轴向磁化,若钢丝绳存在损伤,损伤处局部磁导率降低,导致该处磁阻增加,会产生泄露在钢丝绳表面以外的漏磁场。使用磁敏元件检测该漏磁场,将检测到的漏磁信号进行分析处理,即可定量检测出钢丝绳的损伤状况[4]。钢丝绳漏磁检测系统原理如图1 所示。

基于漏磁检测原理的钢丝绳断丝检测系统的设计包括硬件平台搭建与应用软件编程两部分。

图1 钢丝绳断丝漏磁检测原理图

2 钢丝绳断丝检测系统硬件设计

钢丝绳断丝检测系统硬件结构由传感器、数据采集卡、位置编码器和计算机四部分构成。硬件结构组成如图2 所示。

图2 检测系统硬件组成图

(1)传感器。本文中传感器是由型号为UGN-3501T 的集成霍尔元件组成的霍尔传感器。为全面检测到漏磁信号,经研究后采用4 片传感器各成90°沿钢丝绳纵向排列。

(2)数据采集卡。数据采集卡是检测系统硬件核心,主要完成数据采集、A/D 转换等功能。根据霍尔传感器输出的电压、系统准确度、多通道输入输出的要求,本系统选用NI 公司的多功能高速数据采集卡NI USB-6210。

(3)位置编码器(图2 中圆圈部分)。传感器检测探头和位置编码器通过销轴连接在一起,检测过程中两者无相对运动。位置编码器一方面按照一定空间间隔发出采样脉冲,控制系统完成等空间域采样;另一方面,通过计算机记录检测的位置信息,实现检测定位。

(4)计算机。通过计算机中LabVIEW 软件,开发钢丝绳检测系统,完成信号采集、信号滤波、信号定量识别等功能,最后通过打印机与显示器完成打印与在线显示。

3 钢丝绳断丝检测系统软件设计

3.1 上位机软件设计框架与功能规划

钢丝绳断丝检测系统的软件设计是系统设计的关键工作,需控制数据采集卡将硬件系统中检测到的信号输入到计算机中,并在计算机中进行数据保存、分析、处理。

虚拟仪器技术利用高性能的模块化硬件,结合高效灵活的软件来完成各种测试、测量和自动化的应用,具有性能高、扩展性强、开发时间少以及出色的集成化这四大优势[5]。美国NI 公司推出的Lab-VIEW 是面向计算机测控领域的虚拟仪器软件开发平台,是一种基于图形开发、调试和运行的集成化环境。LabVIEW 软件有如下特点[6]:

(1)无需文本格式代码设计,具有图形化的编程方式,编程简单实用。

(2)能轻松方便地完成与各种软硬件的连接。

(3)除去可进行断点设置、单步运行,还具有程序动画运行方式,可观察程序运行细节,方便程序的开发与调试。

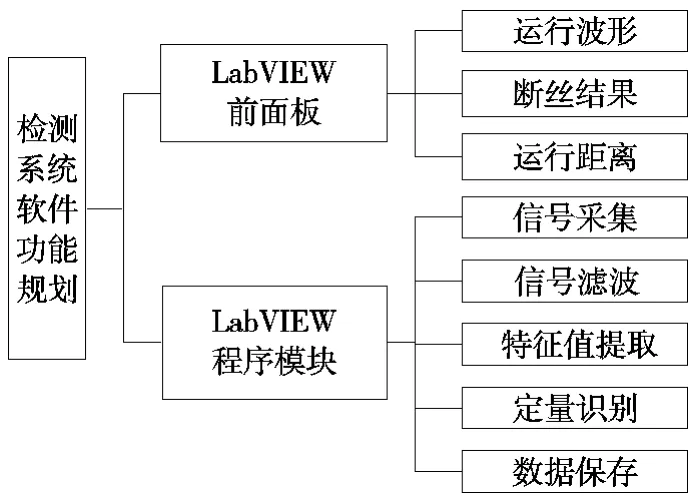

本检测系统即采用虚拟仪器编程语言LabVIEW实现上位机软件的开发。系统采用了模块化、层次化的思想进行编程,根据系统功能,该检测系统软件主要包括四部分:信号采集与保存模块、信号滤波模块、信号特征值提取模块、信号定量识别模块。钢丝绳断丝检测系统软件功能规划如图3 所示。

图3 检测系统软件功能规划图

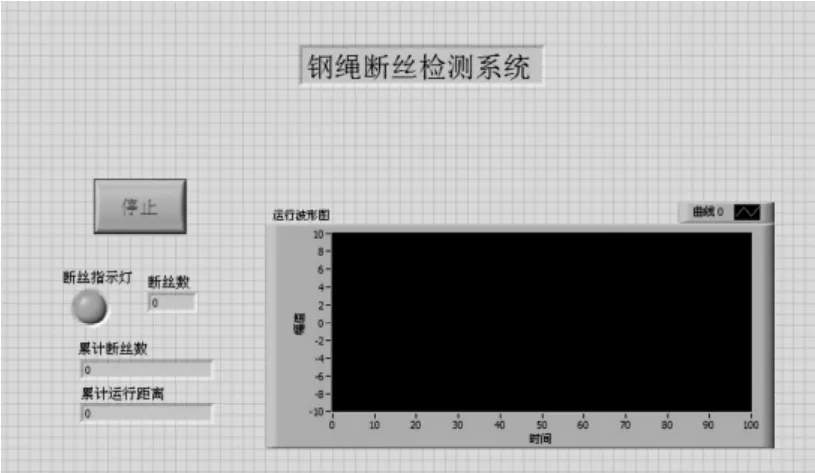

检测系统操作界面如4 图所示。

图4 检测系统操作界面图

进入钢丝绳断丝检测系统,开启检测按钮后,将在右边“运行波形图”中实时显示经过滤波处理后的检测波形。同时,界面左边会记录断丝数,累计断丝数与累计运行距离(单次检测结束后自动清零)。另外添加了断丝指示灯,如果运行中判断有断丝出现,指示灯由灰变亮,起到提示作用。

以下为各模块软件编程部分简介。

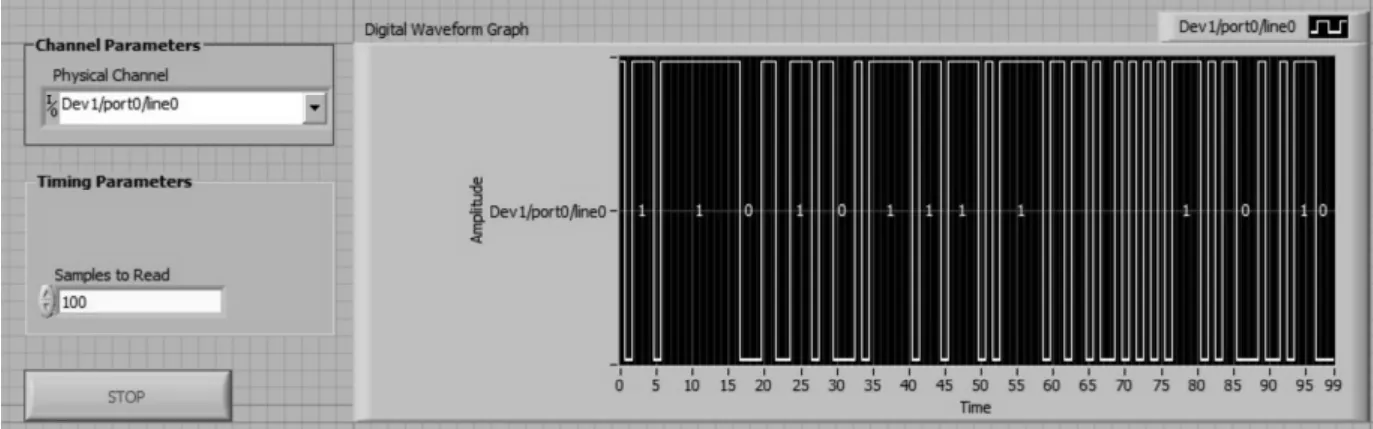

3.2 信号采集模块

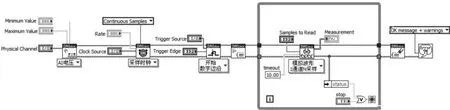

信号采集模块采用LabVIEW 中文件I/O 选板上的TDMS 写入读取等函数,完成霍尔传感器模拟电压信号的采集。进行采集前先设置数据采集卡的相关参数,如物理通道、采样数、采样率等。数据采集程序如图5 所示。

图5 数据采集程序框图

图6 编码器输出信号图

除作为模拟信号采集的外部时钟信号外,还需要通过此信号相关参数对运行距离进行计算。

3.3 信号滤波模块

钢丝绳损伤信号是随机出现的局部异常信号,通常叠加于背景噪声信号之上。传统的傅里叶变换的滤波方法在局部性上的缺陷,无法满足滤波要求。而小波变换在低频部分具有较高的频率分辨率和较低的时间分辨率,在高频部分具有较高的时间分辨率和较低的频率分辨率,可以在多个频段上滤除干扰信号[7]。因此本系统采用小波滤波方法。

3.4 信号特征值提取模块

典型的钢丝绳断丝信号如图7 示。

图7 典型断丝信号图

目前研究表明[8],钢丝绳损伤识别依据的因素主要有:钢丝绳直径、钢丝直径、检测信号波形的峰值、波宽、波形面积5 个因素。钢丝绳直经与钢丝直径与被检测钢丝绳的规格、尺寸有关,可以预先确定;后面的三个参数与钢丝绳的损伤状况和信号处理电路的参数有关,需在检测过程中通过对检测信号波形的采样实时确定。该模块主要对经过滤波处理后的信号进行三个特征值(峰值,波宽,波形下面积)的提取,以作为后续定量识别算法BP 神经网络的输入参数。

在LabVIEW 软件中的“Peak Detector 函数”可以得到峰值(图7 中P 值),“WDT Waveform Duration函数”可以计算出波宽,“时域函数”可以计算波形下面积。利用软件中Express——信号分析和操作--幅值和电平测量函数、触发与门限函数,编制钢丝绳断丝信号特征值提取程序,原理框图如图8 所示。

图8 特征值提取程序框图

3.5 信号定量识别模块

钢丝绳产生损伤的原因众多,情况复杂,传统的门限值法无法准确判断断丝情况。而神经网络具有处理复杂多模式的能力,以及进行联想、推测和记忆的功能,因而非常适合应用在钢丝绳的断丝检测上。

为了实现运用神经网络来对断丝进行定量识别,首先要建立钢丝绳断丝识别的BP 神经网络模型,并通过得到的检测实验数据,对网络进行训练及验证,最终鉴定所建立网络的可用性。具体操作流程[9]如下:

(1)输入参数的确定

据3.4 介绍,可用来判断断丝信号的特征有5 个参数,钢丝绳直径、钢丝直径、检测信号波形的峰值、波宽、波形面积。可选取这五个参数作为网络的输入参数,因此确定网络输入层神经单元数为Ni=5。

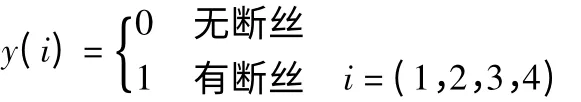

(2)输出参数的确定

钢丝绳断丝故障诊断可采用某一截面内的断丝数量y(i)(i=1,2,3……,N)予以识别。正常使用中的钢丝绳在一个断面内的断丝数一般不超过4根[4]。将钢丝绳在一个断面内的断丝数作为网络的输出,则输出层神经单元数为No=4。

每个节点的输出可采用如下二值函数表示:

模型输出与断丝量的对应关系可用表1 表示。

表1 模型输出与断丝量的对应关系表

(3)神经网络模型的建立

根据上述两步的分析和人工神经网络的基本原理,可建立包含输入层、输出层和1 个隐含层的3 层BP 神经网络模型。其中输入层神经单元数为Ni=5,隐含层神经单元数目由网络通过训练进行调整确定,输出层神经单元数为No=4。该模型可任意逼近任何非线性系统,其结构如图9 所示。

图9 神经网络模型结构图

(4)神经网络模型的训练与实验验证

为验证检测系统的可用性,以直径为14mm 的钢丝绳为试样做了试验。在试件的15 个不同截面上人为制作各种不同形式的断丝(各截面断丝数为1,2,3,4 不等),对该试样进行检测实验,使用3.4 中LabVIEW 特征值提取程序获得各个断丝损伤处的特征量,并将各特征量参数进行归一化处理后,得到15组网络的特征参数输入样本,如表2 所示(钢丝直径与钢丝绳直径每组相同,经归一化处理后分别为0.186、0.240,表中未列出)。

表2 测试数据记录表

(续表)

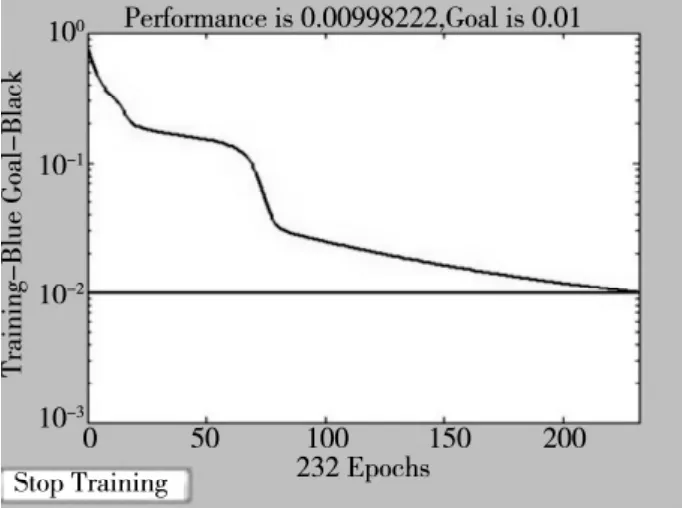

将前十组数据作为网络训练样本,后五组数据作为对训练后网络的测试。使用Matlab 编写网络训练与测试程序:

在训练到232 步时,网络达到目标误差要求,即0.01,神经网络模型收敛。网络进行训练已达标,可以用此网络进行测试。训练后误差曲线如图10 所示。

图10 BP 网络模型训练误差曲线图

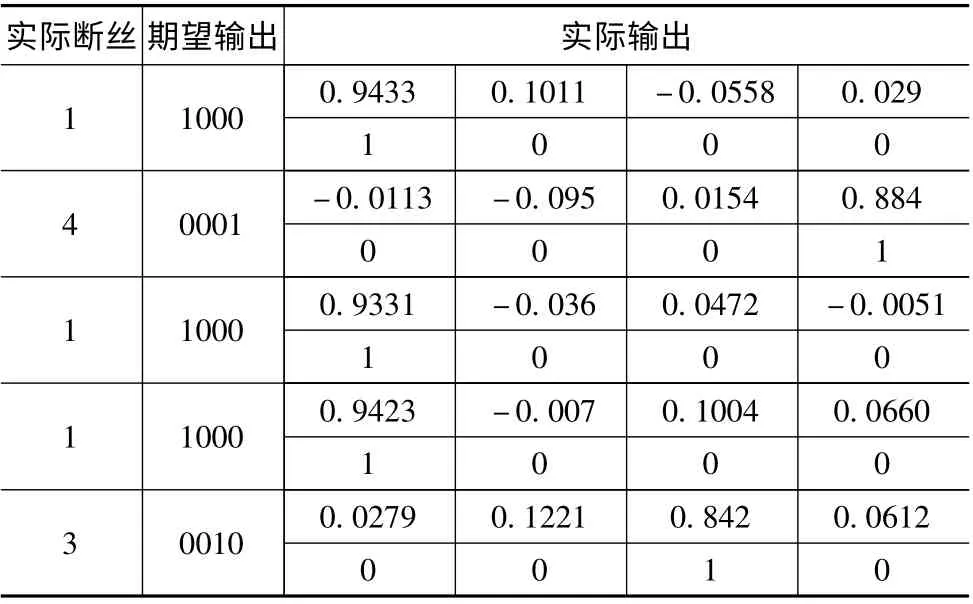

后五组数据测试结果如表3 所示。

从测试结果看,与实际结果基本吻合,证明所建立的网络模型正确可靠,可准确完成对钢丝绳断丝的定量识别。

最后使用LabVIEW 中的MathScript 控件完成LabVIEW 与MATLAB 的混编[10],实现波形在线处理,及时反馈断丝定量识别结果。

表3 检测结果记录表

4 结论

本文介绍的基于虚拟仪器技术设计的钢丝绳断丝检测系统,与传统的检测系统比较,最大的优化在于:

(1)虚拟仪器的应用

借助LabVIEW 平台对信号进行采集处理,软件编程简单明了。通过操作界面完成对整个系统的控制以及检测数据处理和分析,显示主界面具有较高的可视性,效果良好。

(2)定量识别算法的应用

BP 神经网络不需要复杂的建模过程,适合钢丝绳断丝的定量识别这类复杂且不方便建立模型的问题,实验证明钢丝绳断丝判断率明显提高。

经实验测试证明,系统可行,效果良好,为钢丝绳的智能检测提供了新思路。

[1]陈琳. 电梯钢丝绳无损检测技术应用研究[J]. 机电信息,2011,33:143-144.

[2]谭继文,等. 钢丝绳安全检测原理与技术[M]. 北京:科学出版社,2008.

[3]王阳生,师汉民,杨叔子,等. 钢丝绳断丝定量检测的原理与实现[J]. 中国科学A 辑,1989(9):993-1000.

[4]钟小勇,张小花. 矿用钢丝绳探伤传感器的优化设计[J]. 煤矿机械息,2012,33:7-9.

[5]乔瑞萍,译. BISHOP R H.LabVIEW 7 实用教程[M]. 北京:电子工业出版社,2005.

[6]李瑞,周冰,胡仁喜,等. LabVIEW 2009 中文版虚拟仪器从入门到精通[M]. 北京:机械工业出版社,2010.

[7]林克正,李殿璞. 基于小波变换的去噪方法[J]. 哈尔滨工程大学学报,2000,21(4):21-23.

[8]谭继文. 钢丝绳损伤与张力在线定量检测主安全性评价的研究[D]. 东北大学,2000.

[9]张德丰,等. MATLAB 神经网络应用设计[M]. 北京:机械工业出版社,2011.

[10]曲丽荣,胡容,范寿康. LabVIEW、MATLAB 及其混编技术[M]. 北京:机械工业出版社,2011.