海洋废弃桩管氧化切割控制系统研发*

2013-12-23魏修亭刘曰涛张爱恩

王 震,魏修亭,刘曰涛,张爱恩

(1.山东理工大学 机械工程学院,山东 淄博 255049;2.胜利油田钻井研究院,山东 东营 257000)

0 引言

随着海洋石油开采技术的发展,我国已投产或正建设待投产的海洋油田已达50 多个,桩基固定式平台已有近200 座[1]。我国海洋石油平台的使用寿命一般为20 年,按照《海洋石油弃井作业管理规则》等法规要求,废弃海洋平台需要进行拆除,对废弃桩管更需要进行泥下切除。据有关部门预测,到2016年,我国60% ~70%的现有平台将会退役[2],届时将面临大量的废弃平台和桩管的合理处置问题。所以,研究海洋废弃桩管的泥下切割及其控制具有重要的现实意义。

海洋石油平台废弃桩管的移除主要采用拔桩、聚能爆破、内部切割和水下外部切割等方法[3-5],这些方法在海洋环保、劳动环境、切割效率、切割成本等方面都存在这样或那样的不足。本课题组根据海洋废弃桩管内部泥下切割的特殊要求,利用汽油燃烧能够实现快速氧化切割的原理,设计了用于海洋废弃桩管内部切除的氧化切割装置。

本文针对海洋废弃桩管氧化切割的控制需求,融合组态软件、PLC、伺服驱动、传感器、视频监控等技术,开发了适用于海上现场作业的氧化切割控制系统,并进行了现场应用试验。实际使用表明,该系统功能齐全、操作方便、稳定性好,实现了氧化切割装置在桩管内部导向、定位、切割的自动化与智能化,能有效完成海洋废弃桩管的泥下切除工作。

1 氧化切割系统组成与工作原理

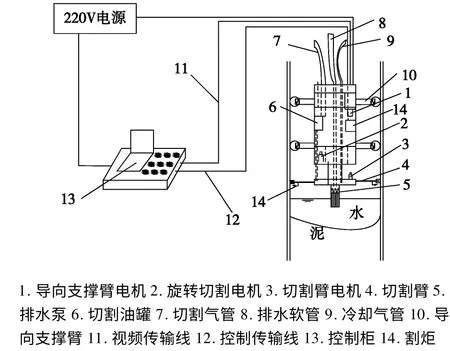

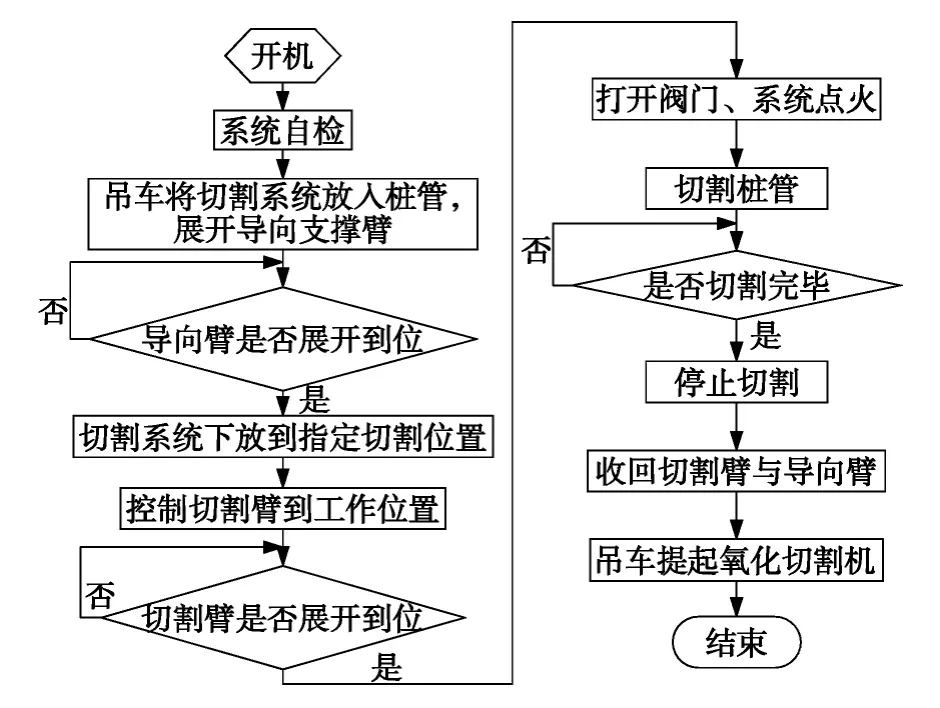

氧化切割系统由氧化切割装置(机械本体)与氧化切割控制系统两部分组成。如图1 所示,氧化切割装置工作于桩管内部,在海底泥平面4m 以下完成对桩管的氧化切割;氧化切割控制系统实现对氧化切割装置的控制,现场参数采集与视频监控,氧化切割流程如图2 所示。

2 氧化切割控制系统设计

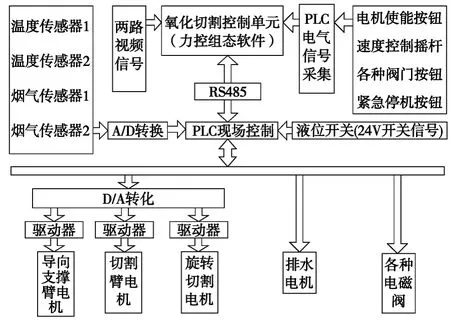

根据氧化切割控制系统的切割要求与模块化的设计思想,该控制系统设计了如图3 所示的PC 机(装有力控组态软件)+PLC 的控制体系结构,该控制系统还具备作业现场视频监控功能。

图1 氧化切割系统图

图2 氧化切割流程图

图3 氧化切割控制系统框图

2.1 上位机(监控层、操作层)

氧化切割控制系统采用上、下位机二级结构,PC机作为系统的主控制器,其上运行氧化切割装置控制主程序,提供监控界面并根据氧化切割装置与桩管的参数完成运动求解,同时根据采集到的现场作业参数做出相应的运动控制和超限报警,并将控制指令下达给下位机。本控制系统中,上位机采用PC机,其上装有力控组态软件。

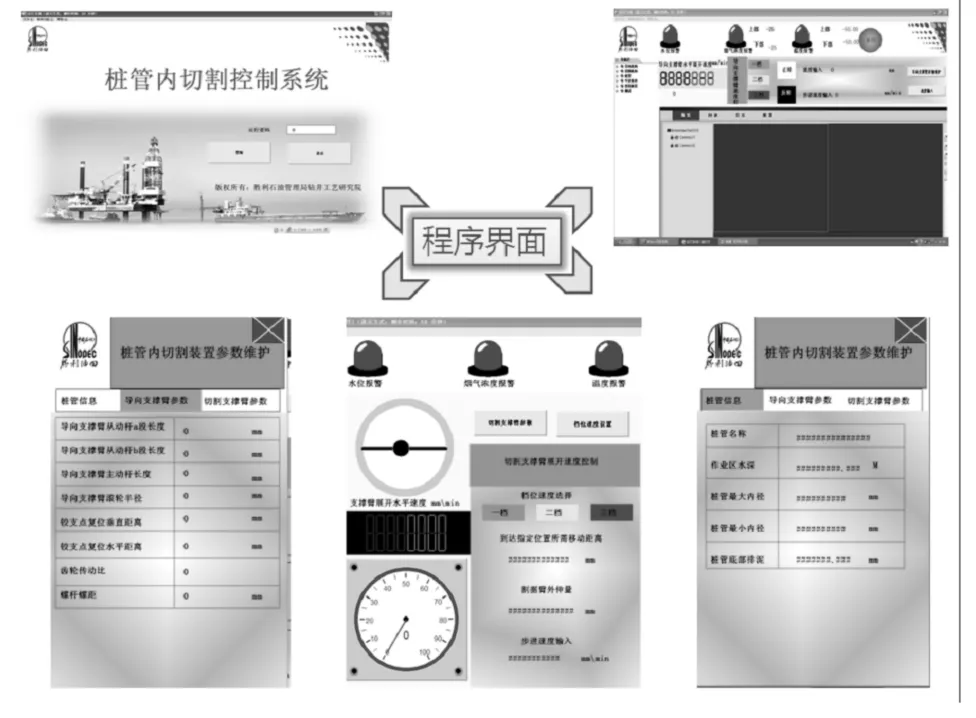

在氧化切割控制系统的开发中,充分的利用了力控组态软件的模块化功能,通过拖拉工具箱中的图形单元方便的构成了控制系统的监控画面[6-7],如图4 所示。在该控制系统的监控画面中,具有报警窗口,数据采集窗口,变量定义窗口,视频监控等窗口。通过转换相应的窗口,操作人员可以监控切割作业现场的各种实时参数,更改速度、海洋废弃桩管半径等参数以达到对切割进程的精确控制。

图4 控制系统界面

2.2 下位机(控制层)

氧化切割控制系统的下位机完成底层的运动控制,规划运动与定位过程中的位置、速度等参数,执行上位机的控制指令,同时将按钮、摇杆等机械动作转换为数字信号与传感器采集到的信号经过处理后通过RS485 传输到上位机中[8]。综合考虑安装空间、经济性与控制精度等因素,该系统的下位机采用西门子S7-200(CPU224)、EM231 模拟量输入模块、EM232 模拟量输出模块,传输介质采用屏蔽双绞线。

(1)开关量输入/输出接口,将现场的液位开关、排水电磁阀、切割油电磁阀、氧电磁阀、各种继电器开关量直接接到PLC 的I/O。

(2)模拟量输入模块(EM231),用于现场的烟气监测信号、温度监测信号等模拟量信号的采集。

(3)模拟量输出模块(EM232),输出+10V ~-10V的模拟量信号,用于对伺服电机的速度控制。

2.3 视频监控

氧化切割控制系统的视频监控实现切割作业现场的实时监控,使得操作人员可以了解桩管切割情况,提高切割作业的安全性与可靠性。本系统采用海康威视DS-2CC11A5P(N)-VFIR 型红外防水摄像机和海康威视DS-6601 型网络视频服务器构建出氧化切割控制系统的视频监控功能。

3 氧化切割装置运动分析与程序开发

氧化切割装置的运动机构主要包括导向支撑臂、切割臂和割炬,为满足高精度、低转速的运动要求,三个机构均采用交流伺服电机驱动,并串接谐波减速器和齿轮机构实现二级减速。

3.1 导向支撑臂运动控制

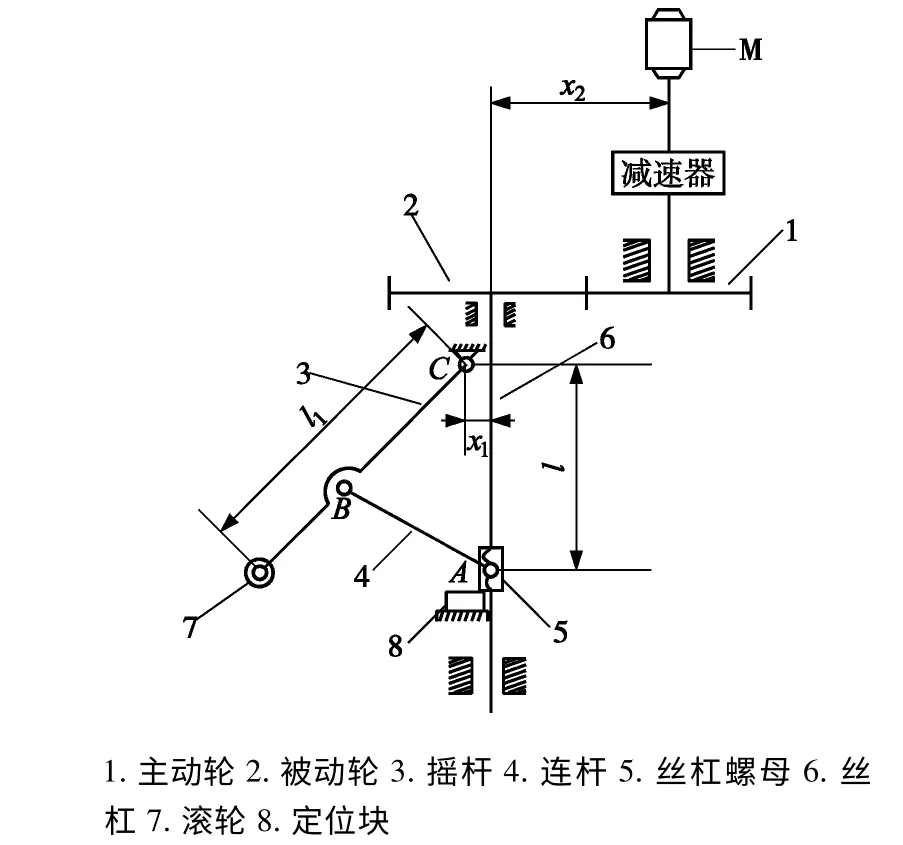

导向支撑臂完成氧化切割装置在桩管内的运动导向和径向定位,结构如图5 所示,电机M 与桩管中心线重合。电机经谐波减速器和齿轮机构减速后带动丝杠6 旋转,进而驱动丝杠螺母5 做上下移动,从而实现导向支撑臂的伸缩运动。氧化切割装置刚放入桩管时,导向支撑臂处于收回状态,定位块8 实现丝杠螺母的下移限位。氧化切割装置开始下行时,导向支撑臂处于工作状态,此时滚轮8 与桩管内壁贴紧(实现运动导向和径向定位),防止氧化切割装置在桩管内晃动。氧化切割装置提出桩管后,控制导向支撑臂回到收回状态,方便存放氧化切割装置。

图5 导向支撑臂结构与传动示意图

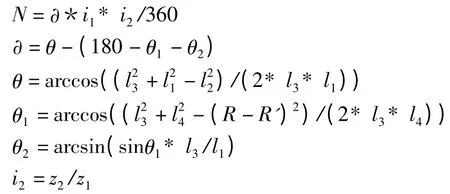

在导向支撑臂的伸缩运动控制中,为了控制滚轮贴紧到桩管内壁,建立伺服电机旋转圈数N 与桩管半径R 的数学模型为:

式中:P—丝杠6 的螺距;i1—减速器的减速比;

R—桩管半径(mm);R'—滚轮半径(mm);

z1—主动轮1 的齿数;z2—被动轮2 的齿数。

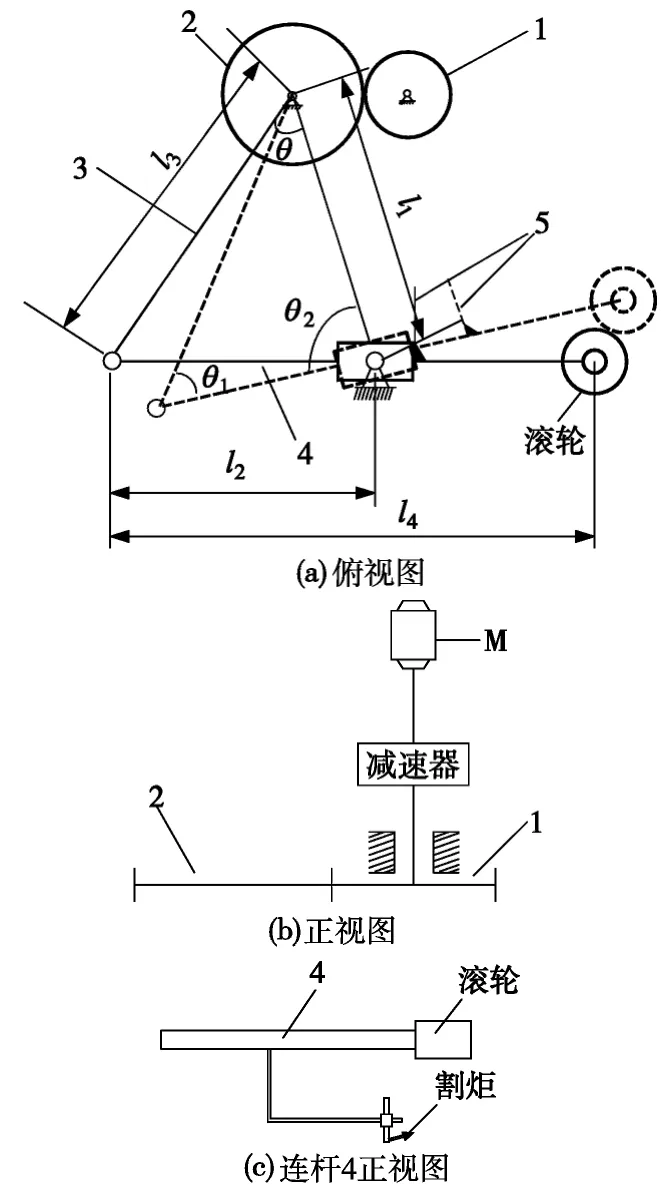

3.2 切割臂运动控制

切割臂完成割嘴与桩管内壁的距离定位,结构与传动示意图如图6 所示,被动轮2 轴线与桩管中心线重合。电机M 经谐波减速器和齿轮机构减速后,通过摇杆3 带动连杆4 做伸缩运动,从而实现切割臂的伸缩运动。氧化切割装置下移到切割指定位置时,切割臂处于收回状态,定位板5 实现连杆4 的左移限位。氧化切割装置开始切割时,切割臂处于工作状态,此时滚轮与桩管内壁贴紧(实现割嘴与桩管内壁的距离定位),提高切割效率。切割完毕后,控制切割臂回到收回状态,防止桩管提起时滚轮碰撞到桩管内壁的杂物。

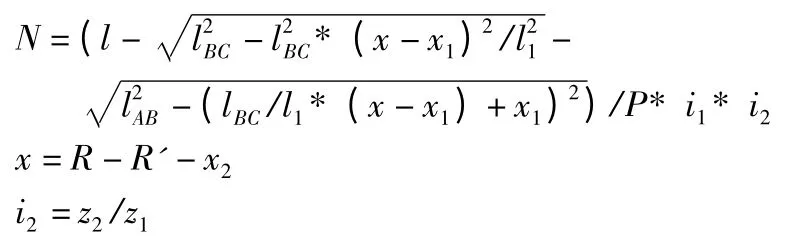

在切割臂的伸缩运动控制中,为了控制滚轮准确的贴紧海洋废弃桩管内壁,建立伺服电机的旋转圈数N 与桩管半径R 的数学模型为:

6 切割臂结构图与传动示意图

式中:i1—减速器的减速比;z1—主动轮1 的齿数;

z2—被动轮2 的齿数;R—桩管半径(mm);

R'—滚轮半径(mm)。

3.3 割炬旋转控制

割炬实现氧与切割油的比例混合,形成预热火焰,并将纯氧喷射到桩管上,完成对桩管的氧化切割。在该机构中,电机经谐波减速器和齿轮机构减速后驱动割炬沿桩管内壁旋转切割桩管。在旋转切割时,完全割断桩管会造成桩管倒塌现象,因此,需控制割炬对桩管切割一定角度。桩管厚度与割炬的线速度对切割质量的影响很大,在氧化切割桩管时,需要准确定位割炬的位置、控制割炬线速度[9-10]。

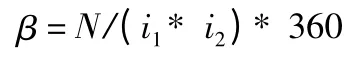

伺服电机旋转圈数N 与割炬旋转过的角度β 的数学函数为:

电机转速n(r/min)与割炬线速度v(mm/min)的数学函数为:

式中:R—桩管半径(mm);i1—减速器的减速比;i2—主动轮1 与被动轮2 的传动比。

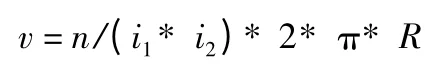

3.4 导向支撑臂速度控制与报警控制程序

在程序开发中,上位机采用脚本语言,PLC 采用梯形图。PLC 接受上位机速度控制指令,并将指令转换为模拟量输出控制伺服系统转速,同时接受伺服系统转矩报警信号用于控制电机停机。在此过程中,PLC中AQ 的数字量范围为-32000 ~32000,对应的输出电压范围为-10V ~+10V;伺服系统中输入电压范围为-10V ~+10V,对应的输出转速-2000r/min ~+2000r/min。

AQ 中数字量D 与伺服系统中电机转速n(r/min)的数值关系为:

导向支撑臂、切割臂与割炬包含速度控制和位置判断,它们控制方案类似,只有部分程序不同。在编程之前需建立PLC 中点与力控数据库中点的关系,如表1 所示。导向支撑臂控制的PLC 程序如图7 所示。

表1 PLC 与力控点对应关系

图7 PLC 中导向支撑臂电机速度控制

根据点的对应关系和PLC 程序所编写的力控程序如下:

4 结论

(1)本文建立了一种海洋废弃桩管氧化切割系统,该系统主要由海洋废弃桩管氧化切割装置、下位机(PLC)和上位机(PC 机,装有力控组态软件)组成,并经实验可以满足海洋废弃桩管氧化切割的作业要求。

(2)通过对三个主要运动机构的运动分析,建立了伺服电机旋转圈数与导向支撑、切割臂、割炬的位置之间的数学模型,实现了对运动机构的精确控制。

(3)实验表明:所建立的海洋废弃桩管氧化切割系统能够准确的采集温度、烟气浓度等参数;并得出当桩管壁厚为40mm 时,切割速度为200mm/min 时,切割效果达到最优。

[1]王勇,戴兵,高军伟. 废弃海洋石油平台的拆除[J]. 机械工程师,2010(1):134-135.

[2]陈继红. 浅海导管架采油平台拆除方法[J]. 石油规划设计,2003,14(6):29-31.

[3]Mark J.Kaiser,Dmitry V.Mesyanzhinov,Allan G.Pulsipher.Explosive removals of offshore structures in the Gulf of Mexico[J].Ocean&Coastal Management,2002,45:459-483.

[4]周愫承,张太佶. 海上石油平台拆除技术和工程的研究[J]. 中国海洋平台,2002,17(2):1-6.

[5]Salem Y. Lakhal,M. I. Khan,M. Rafiqul Islam. An“Olympic”framework for a green decommissioning of an offshore oil platform[J]. Ocean & Coastal Management,2009,52:113-123.

[6]刘银,廖志鑫,贺良茂,等. 基于力控软件的HT-60 钻机工作状态监测系统的设计[J]. 矿山机械,2010,38(24):66-68.

[7]赵航,韩玲. 基于PLC 与组态王的水位监控系统设计[J]. 软件导刊,2011,10(10):71-73.

[8]胡佳丽,闰宝瑞,张安震,等. S7-200 PLC 在伺服电机位置控制中的应用[J]. 自动化仪表,2009,30(12):38-41.

[9]卜寅年. 氧-液化石油气与氧-乙炔火焰切割比较[J].煤气与热力,2003,23(4):220-222.

[10]李宪臣,蒋应田,胡传顺,等. 氧乙醇汽油火焰燃烧分析及切割试验[J]. 焊接技术,2012,41(6):30-34.