机床轻量化设计结构与性能研究——卧式车床支承件结构特征与静态特性分析*

2013-12-23董惠敏王海云王德胜姜怀胜王德伦申会鹏

董惠敏,王海云,王德胜,姜怀胜,王德伦,申会鹏,孙 颖

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连机床集团有限责任公司,辽宁 大连116620)

0 引言

轻量化设计体现了绿色、经济和节能的现代制造技术要求。机床的轻量化主要通过结构优化设计和新材料应用两条途径来实现。赵玲、卢天健、宋冬冬等讨论了机床轻量化设计的研究现状和进展、轻质材料的结构在机床中的应用、实现轻量化设计的优化方法和算法[1-3];L. Kroll 等探讨了轻量化设计对机床能效的影响[4];Ling Zhao 等将结构仿生引入了机床的轻量化设计[5];马超、赵二鑫、孙谦等利用有限元结构优化方法实现了加工中心立柱和车削中心床鞍的轻量化设计[6-8]。近年来研究人员对机床结构与性能做了广泛的探讨。殊海燕等通过建立机床整机的有限元模型并对其进行性能分析,找到机床结构的薄弱环节,用以指导机床结构的优化设计[9];David Te-Yen Huang 等提供了一种以整机混合建模来获得部件刚度的方法[10];F.P. Wardle 等以机床主轴为研究对象,研究了机床结构的局部性能[11]。以上文献主要以机床整机或某个部件作为研究对象,对其结构和性能进行分析和探究。然而,机床的整体结构是由床身、工作台、立柱、主轴箱等支承件组成。它们作为基础部件,起到承载、定位和连接的作用,其结构特征和性能在很大程度上影响甚至决定了机床的整机性能,是机床轻量化设计的基础和关键。

本文以构成机床整机的各个支承件为研究对象,以某卧式数控车床为例,对其支承件结合面形式、几何结构类型和结构特征进行分析;分析其切削工况、载荷和约束特点,并利用有限元分析软件ANSYS 对其各支承件进行了静态特性分析。通过对静态位移云图和位移曲线的观察和分析,归纳了各支承件的静态特性;通过分析支承件的结构特征和静态特性,为支承件的结构优化设计奠定基础,并为机床的轻量化设计提供参考依据。

1 车床支承件结构特征

1.1 支承件结合面形式

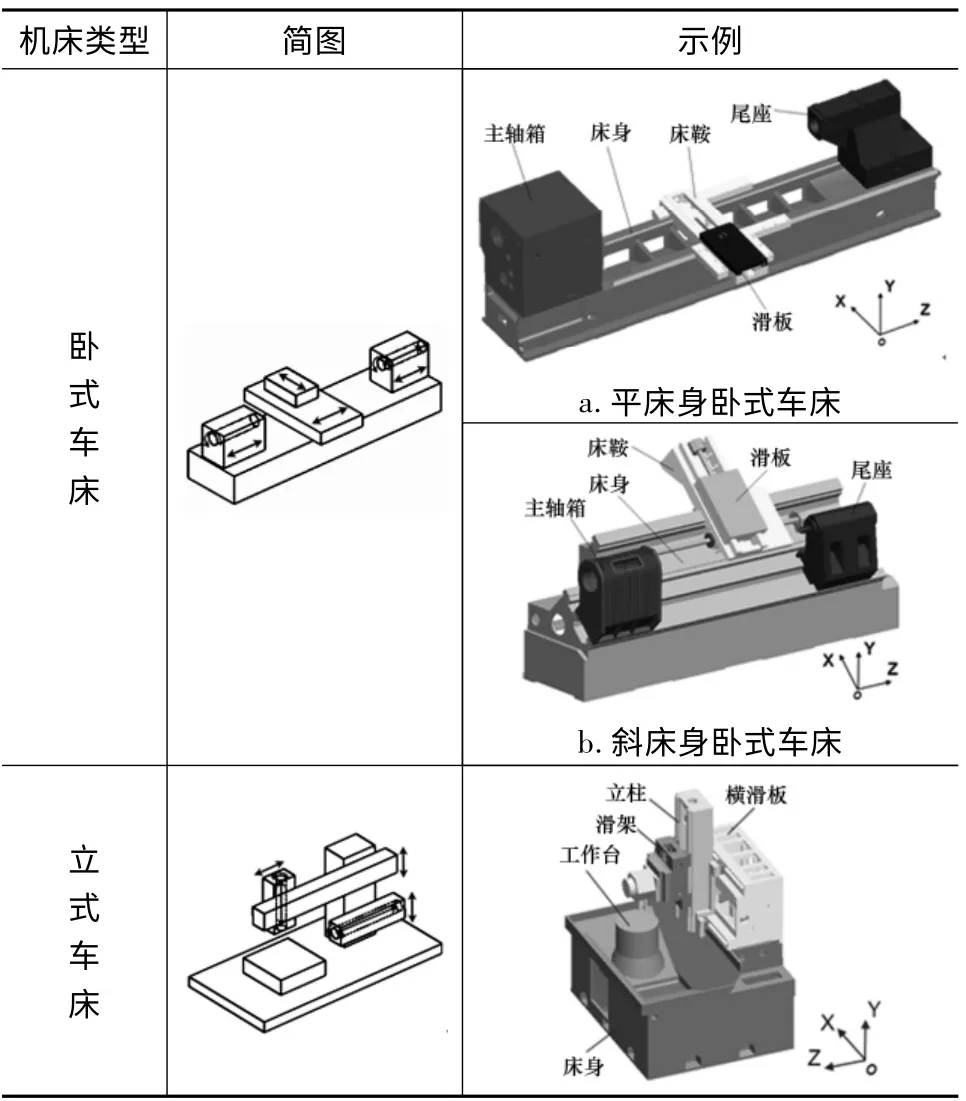

按支承形式的不同,可将车床分为卧式车床和立式车床两大类,如表1 所示。前者的主轴为水平放置而后者垂直于水平面放置。卧式车床按床身结构又可分为平床身车床和斜床身车床两类。前者床身导轨为水平布置,而后者为倾斜布置,具有较高的刚性。卧式车床由主轴箱、尾座、滑板、床鞍和床身五大支承件构成;立式车床由床身、横滑板、立柱、滑架和工作台构成。

表1 车床的布局形式

机床的各个支承件通过多种形式的结合面相互联系在一起。卧式车床中主要的支承件结合面有8个。它们分别是:①刀塔-滑板结合面,为螺栓联接;②滑板-床鞍结合面,为滑动导轨连接;③床鞍-床身结合面,为滑动导轨连接;④主轴-主轴箱结合面,为轴承连接;⑤主轴箱-床身结合面,为螺栓连接;⑥尾座套筒-尾座结合面,为液压连接;⑦尾座-床身结合面,为滑动导轨连接,工作状态下由螺栓紧固;⑧床身-地基结合面,为螺栓连接。其中螺栓连接面为固定结合面,导轨、轴承和液压连接面属动结合面。

1.2 支承件几何结构类型

机床的各种支承件都属于空间的板系或梁板组合结构,可按支承件的总体几何尺寸关系将其划分为三大类结构,即梁类、板类和箱体类。以车床为例,卧式和立式车床各支承件可分别划入这三种类型,如表2 所示。

表2 车床支承件几何结构类型

1.3 支承件结构特征

支承件结构设计旨在满足支承件的刚度要求,进而保证机床的工艺系统刚度和加工精度。支承件结构特征主要包括筋板结构、截面形状和连接部位结构。

1.3.1 筋板结构特征

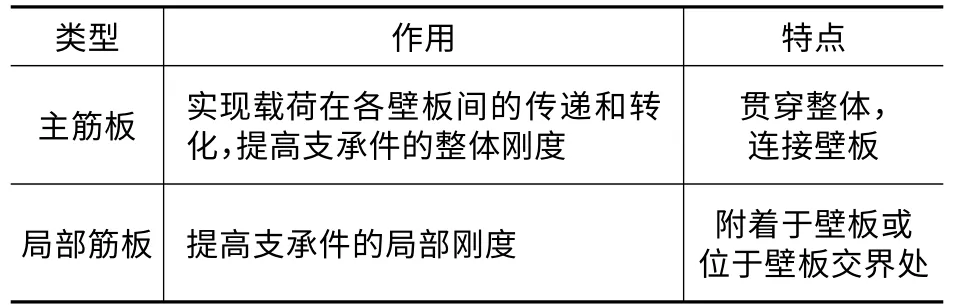

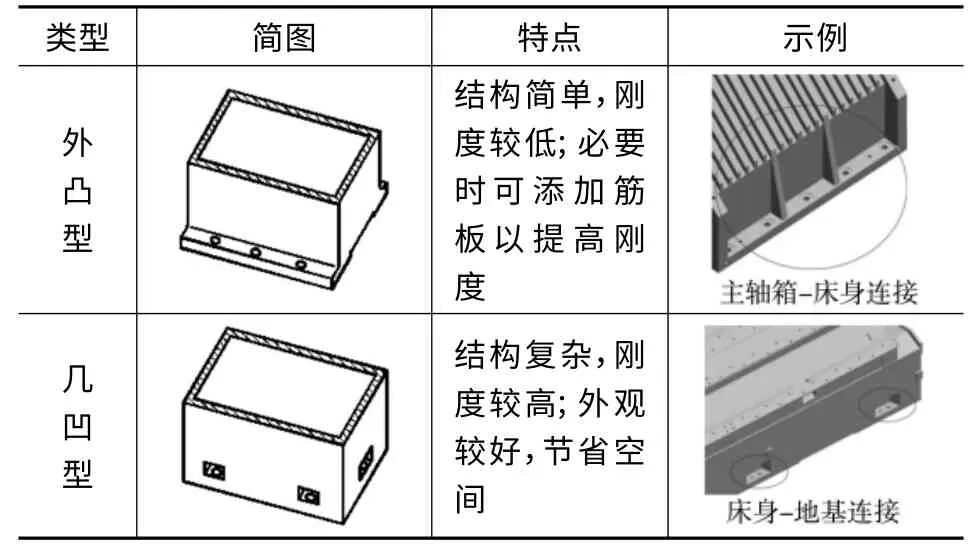

筋板的设置旨在提高支承件的刚度,包括静和动两方面。按其所起作用不同,可将筋板分为主筋板和局部筋板两类,见表3 和图1、2。

表3 支承件筋板分类

主筋板又有横向、纵向与斜向之分,如图1a 所示为纵向主筋板;图1b 两侧和中间部分所示分别为横向和斜向主筋板。

图1 支承件主筋板结构示例

图2 支承件局部筋板结构示例

1.3.2 截面形状特征

支承件的变形不仅与截面面积大小有关,与截面形状也有很大关系[12]。在截面面积相等的情况下,不同截面形状的结构特性有明显差异,如表4 所示。

表4 支承件截面形状及其特性

1.3.3 结合面部位结构特征

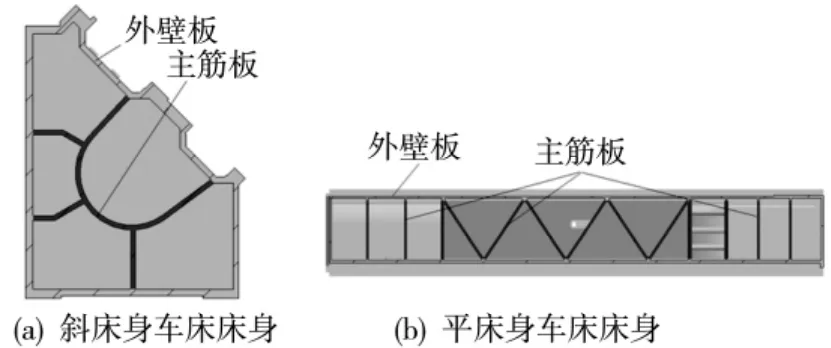

支承件结合面部位的结构可分为螺栓连接部位结构和导轨连接部位结构两类。

(1)螺栓连接部位结构:可采用不同的凸缘连接形式,其结构如表5 所示。

表5 螺栓连接部位结构

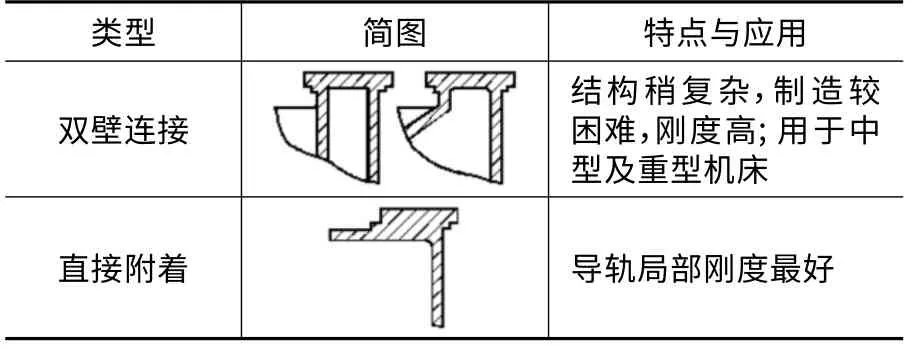

(2)导轨连接部位结构:导轨部位的结构对支承件的局部刚度有很大影响。支承件主体与导轨连接部位的结构一般有4 种[13],如表6 所示。

表6 支承件主体与导轨连接部位结构

(续表)

图3 所示为卧式车床床鞍和床身的导轨连接部位结构,其中图3c 中区域7 所示为单壁连接结构;图3a 中区域1、2 所示为单壁加筋结构;图3b 中区域3和图3c 中区域5、6 所示为双臂连接结构;图3b 中区域4 所示直接附着结构。

图3 支承件主体与导轨连接部位结构

2 支承件静态特性分析

以某卧式斜床身数控车床为例,分析了其切削工况、支承件的载荷和约束特点,并对各支承件进行了有限元建模和静态特性分析。

2.1 切削工况分析

此卧式车床可对直径400mm 以内的轴类零件及直径630mm 以内的盘类零件进行各种车削加工,最大切削长度为1500mm,其工作空间是一个二维的矩形平面区域,如图4 所示。

图4 斜床身车床工作空间示意图(虚线区域)

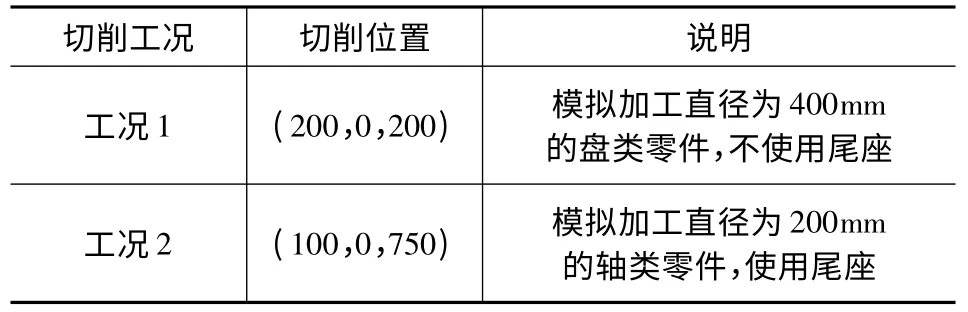

按刀具在工作空间所处位置可分为左、中、右3种切削工况;按工件类型可分为盘类零件的切削加工和轴类零件的切削加工两种工况。本文中进行有限元静态特性分析时选用的切削工况如表7 所示。

表7 有限元分析切削工况

2.2 载荷和约束特点

2.2.1 载荷特点

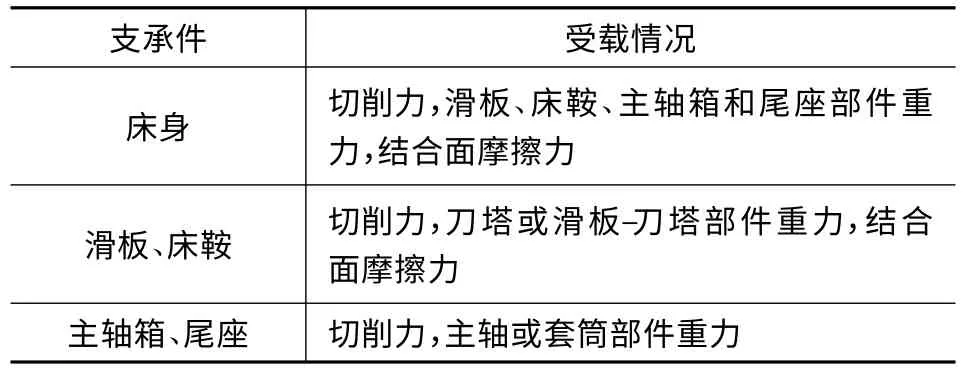

机床在工作状态下会受到各种载荷的作用,它们直接或间接地影响机床工艺系统的刚度,最终影响机床的加工精度。各种载荷最终将通过结合面传递并分配到各个支承件上。本文主要关注车床的静刚度,影响它的载荷主要是切削力(静力部分)、重力和摩擦力。车床中三类支承件受载情况如表8 所示。

表8 车床支承件受载情况

(1)切削力

根据表7 给出的切削工况,选取切削用量,使用功率法可求得斜床身车床的切削力。切削力计算公式为[14]:

其中,Fc、Fp和Ff分别为主切削力、径向切削力和进给切削力。P 为对应切削工况下的切削功率。

(2)结合面载荷

分别以主轴、套筒和刀塔部件以及主轴箱、尾座、床鞍和滑板部件为分析对象,建立力学模型。通过求解力学平衡方程,最终可求得机床坐标系下各支承件结合面处的载荷分配比例、载荷方向和数值。

2.2.2 约束特点

支承件结合面在传递载荷的同时又构成了对支承件的约束。支承件的约束形式取决于支承件结合面的连接形式。

卧式车床三类支承件的约束形式如表9 所示。其中螺栓连接结合面可完全约束支承件的六个自由度;滑动导轨连接结合面约束除滑动方向移动自由度外的其他5 个自由度。

表9 车床支承件约束形式

2.3 建立有限元模型

模型处理:将结合面因素考虑在内,模型为装配体,包括支承件本身和导轨、丝杠功能部件;在螺栓和滑动导轨结合面建立接触对,分析过程中将自动实现载荷和约束的传递;螺栓结合面施加螺栓预紧力;X 向和Z 向丝杠由弹簧单元模拟。

边界条件:有限元载荷使用由力学平衡方程求得的结合面载荷。主轴箱、尾座、滑板和床鞍约束施加于与之相连的床身导轨下表面;床身约束施加于地基板的下表面。

图5 所示为ANSYS 中建立的卧式车床切削工况2 下各支承件的有限元模型。

图5 车床支承件有限元模型

2.4 静态特性分析

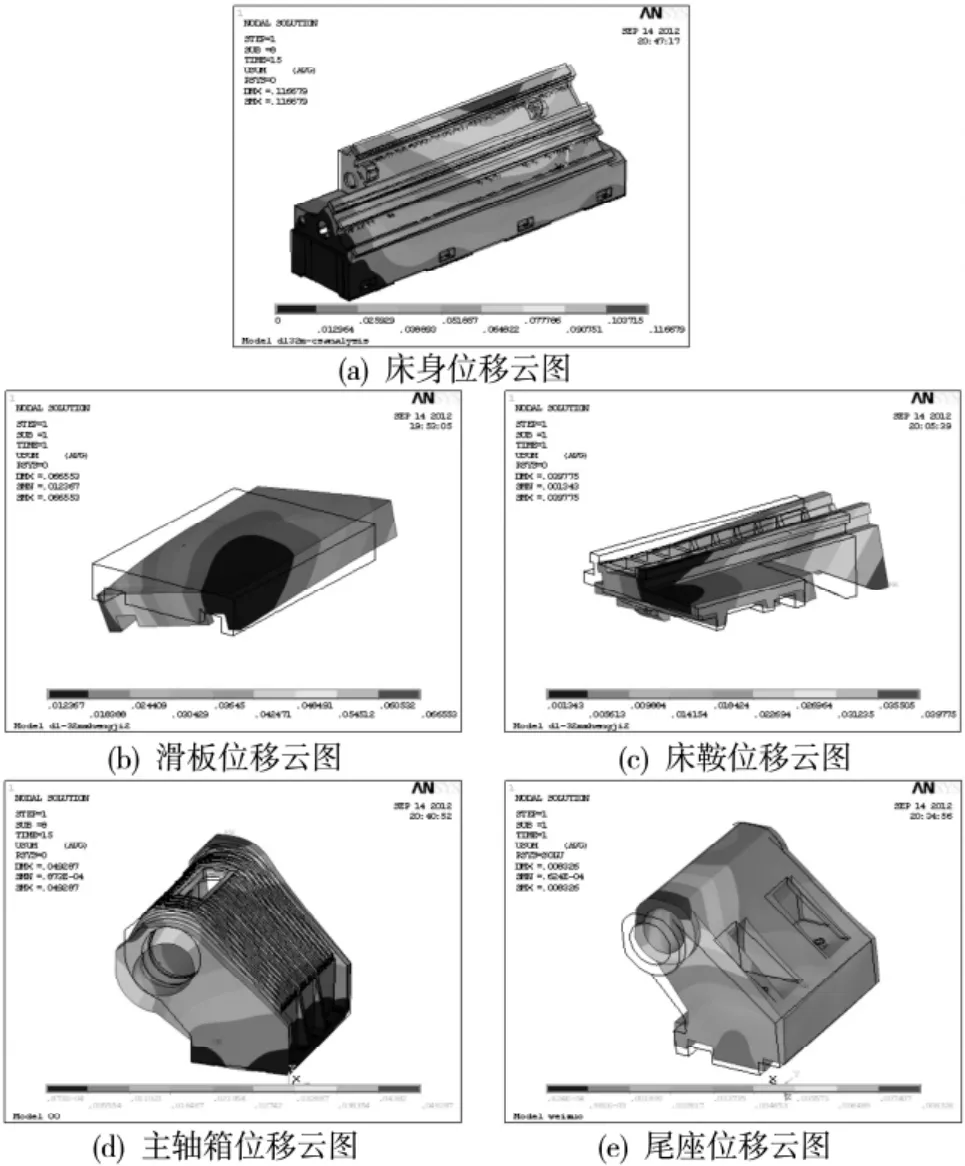

静态特性分析结果显示,两个工况下各支承件的变形趋势相似,只是数值大小有所不同。图6 所示为支承件静态特性分析后的总体位移云图。

图6 车床支承件静态分析位移云图

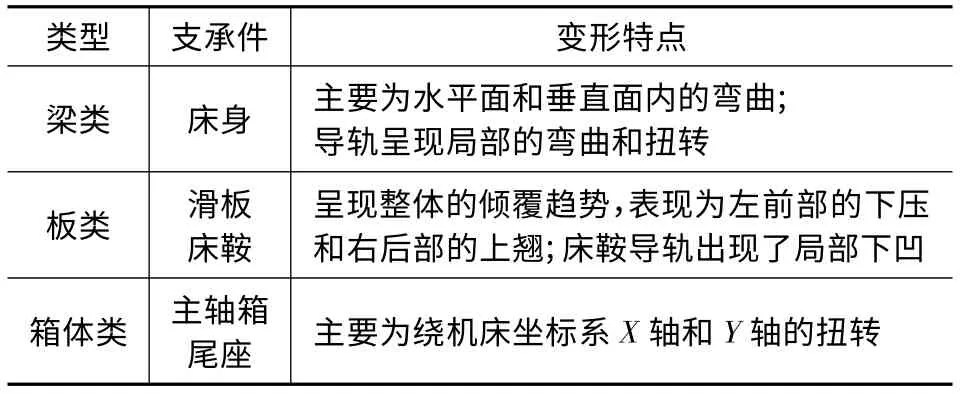

通过观察静态分析后三类支承件的位移云图,可以直观的得到它们的变形特点,见表10。

表10 卧式车床支承件变形特点

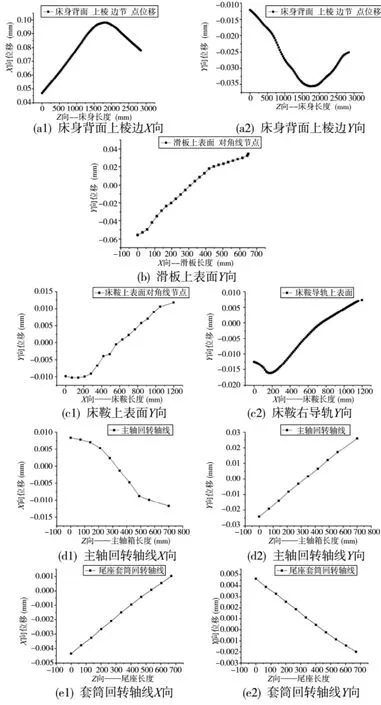

图7 所示为提取模型节点位移(或节点平均位移)后绘制的各支承件静态位移曲线,它们更为直观地反映了各支承件的变形趋势。曲线的纵轴为节点位移,横轴为各支承件的长度,其中床身、主轴箱和尾座为机床坐标系Z 向;滑板和床鞍横轴为机床坐标系X 向。

图7 车床支承件静态位移曲线

分析支承件静态位移云图和位移曲线发现:

(1)卧式车床的床身以弯曲变形为主;滑板和床鞍呈整体的倾覆;主轴箱和尾座呈现扭转趋势。

(2)同种几何类型的支承件呈现相同或相似的变形趋势,如板类的滑板和床鞍、箱体类的主轴箱和尾座。

(3)支承件导轨呈现局部的弯曲和扭转变形,是支承件结构的薄弱环节。

3 结论

本文针对机床轻量化设计中的支承件结构特征和静态特性进行了分析和研究,得到如下结论:

按总体几何尺寸关系将机床五大支承件划分为梁类、板类和箱体类三种类型。静态特性分析结果表明:梁、板和箱体三类支承件的变形分别为整体的弯曲、整体的倾覆和整体的扭转;相同几何类型的支承件呈现相同或相似的变形趋势;导轨部位呈现局部的弯曲和扭转变形,是支承件结构的薄弱环节。

研究结果为支承件结构设计和优化提供指导性建议:针对各类支承件的变形特点合理设置筋板结构和截面形状,以此提高支承件的整体刚度;注意导轨等结合面部位的结构设计,以保证支承件的局部刚度。

[1]赵岭,王婷,梁明,等. 机床结构件轻量化设计的研究现状与进展[J]. 机床与液压,2012,40(15):145-147.

[2]卢天健,张钱城,王春野,等. 轻质材料和结构在机床上的应用[J]. 力学与实践,2007,29(6):1-8.

[3]宋冬冬,芮执元,刘军,等. 机床床身结构优化的轻量化技术[J]. 机械制造,2012,50(5):65-69.

[4]Kroll L,Blau P,Wabner M,et al. Lightweight components for energy-efficient machine tools. Journal of Manufacturing Science and Technology,2011,4(2):148-160.

[5]Zhao L,Ma J,Wang T,et al. Lightweight Design of Mechanical Structures based on Structural Bionic Methodology.Journal of Bionic Engineering,2010,7:S224-S231.

[6]马超,马雅丽,赵宏安,等. VHT800 立式车铣加工中心立柱结构静动态优化及轻量化设计[J]. 组合机床与自动化加工技术,2011(3):11-15.

[7]赵二鑫. 车削中心静动热特性分析及床鞍结构优化设计[D]. 大连:大连理工大学,2010.

[8]孙谦. 弹性约束优化方法研究及床鞍单元化结构设计[D]. 大连:大连理工大学,2012.

[9]殊海燕,贺成柱,汪孝林,等. CK5116 数控立式机床整机有限元分析[J]. 制造业自动化,2012,34(12):84-87.

[10]Huang D T Y,Lee J J. On obtaining machine tool stiffness by CAE techniques. International Journal of Machine Tools& Manufacture,2001,41(8):1149-1163.

[11]Wardle F P,Lacey S J,Poon S Y. Dynamic and static characteristics of a wide speed range machine tool spindle.Precision Engineering,1983,5(4):175-183.

[12]戴曙. 金属切削机床设计[M]. 北京:机械工业出版社,1981.

[13]陈心昭,权义鲁. 现代实用机床设计手册[M]. 北京:机械工业出版社,2006.

[14]卢秉恒. 机械制造技术基础[M]. 北京:机械工业出版社,2007.

[15]Altintas Y,Brecher C,Weck M,et al. Virtual Machine Tool. CIRP Annals-Manufacturing Technology,2005,54(2):115-138.