纸板厂设计中的浆水平衡计算

2013-12-23李录云

李录云

(武汉凯迪研究总院,湖北武汉,430223)

在设计造纸生产线的过程中,浆水平衡计算的结果为生产流程的优化、设备选型、管道计算、管件选择等提供理论依据,进而会影响到项目的经济性与合理性[1]。可以说,浆水平衡计算贯穿于整个设计项目的生命周期,包括项目的策划、建设、运行、改造直至结束[2]。浆水平衡计算说起来是一个非常庞大和繁杂的内容。笔者以某纸板生产线项目在策划阶段所进行的浆水平衡计算工作为例,来谈谈浆水平衡计算对项目前期的影响。

1 项目条件

本项目位于我国的东部地区,拟建设一条产能为25 万t/a、产品为白纸板的生产线。主要原料为漂白商品木浆、日本废纸(以下简称日废)、混合废纸以及旧报纸。产品定量200 ~450 g/m2,产品的品种是白底白纸板和灰底白纸板两种,根据市场变化进行灵活调整。

2 项目分析

项目的主要难点在于产能大,原料、产品品种及定量多样。因此,首先要分析纸板各层原料使用状况;接下来要计算每种产品在不同情况下原料的使用量;根据原料的使用量来确定制浆车间各系统的生产能力;再根据各系统的生产能力分析及优化方案。也就是说先进行定性分析,然后再进行定量分析。

2.1 纸机的选型

年产25 万t 的产能即每天的产能应选为780 t,纸板由面层、面衬、芯层、底衬及底层组成。纸机可选为四叠网或五叠网,足够的层数以保证纸机的脱水能力,进而保证产能,故本项目采用了五叠网纸机。

2.2 使用的原料

纸板各层使用原料如表1 所示。

表1 多层纸板各层使用的原料

2.3 计算定量的选取

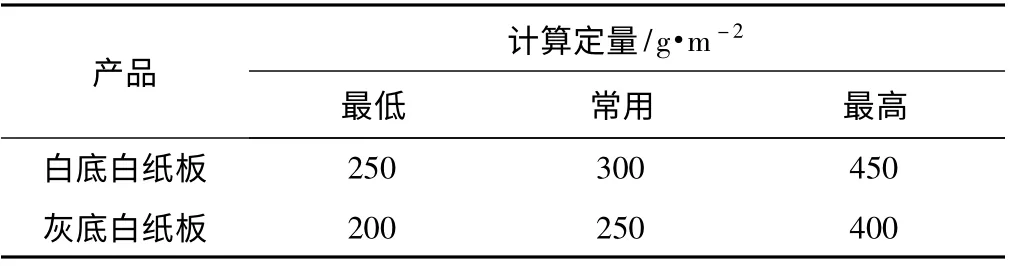

对每一种产品,设计中都至少选取3 个计算定量,即最低定量、最高定量及常用定量,以确定每种产品的最低产能、最高产能及常用产能,可作为设备选型的依据及保证项目的综合效率最高,两种产品的计算定量举例如表2 所示。

表2 两种产品的计算定量

3 计算过程

3.1 纸机能力的校核

首先对纸机的能力进行校核。这一点需要与业主及纸机供货商一起进行讨论。确定不同定量、不同幅宽下纸机可以达到的最佳运行车速。一般来讲,低定量下可以有较高的车速,而高定量下正好相反。经过三方讨论后,纸机的最佳生产能力定为780 t/d,即26.52 万t/a。以下计算均以日产能为基准。

3.2 纸机真空伏辊至成品库的平衡计算

真空伏辊至成品库的浆水平衡计算如图1 所示,计算以1000 kg 风干纸为基准。

由图1 可知,每生产1000 kg 风干纸需要从真空伏辊(即各层的网部复合处)提供790.42 kg 的绝干固形物,这个固形物需要从流送系统提供。

流送系统包括5 个子流送系统,5 个子流送系统又以不同的组合形式对应了不同的制浆系统。以下对不同情况下的浆水平衡进行计算与归纳分析。

3.3 不同产品与不同计算定量下的浆水平衡计算

纸机长网部在浆种、幅宽及车速一定的前提下,上浆的绝对量是在一个相对固定的范围内。本项目的长网纸机面网挂浆量在25 ~30 g/m2,因此,当计算定量从200 g/m2增至450 g/m2,面网的挂浆量也相应从25 g/m2增至30 g/m2。随着定量的增加,纸机的车速会逐渐降低。

以计算定量为250 g/m2的白底白纸板为例进行面层的浆水平衡计算,面层挂浆量选25 g/m2。其他情况依此类推。

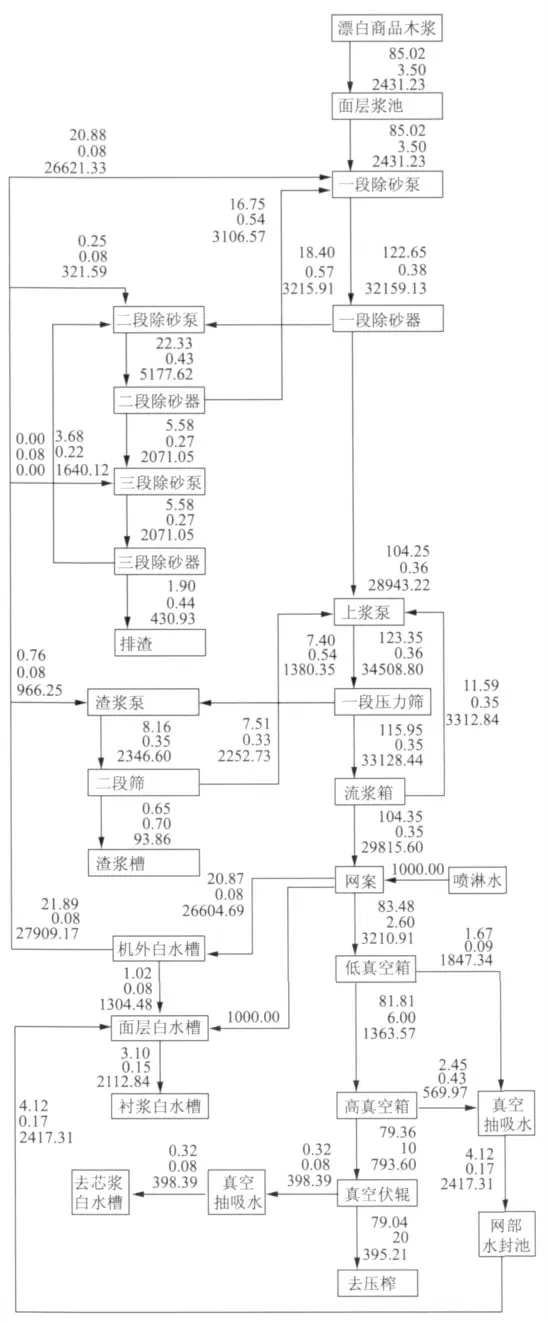

3.3.1 网部面层浆水平衡计算

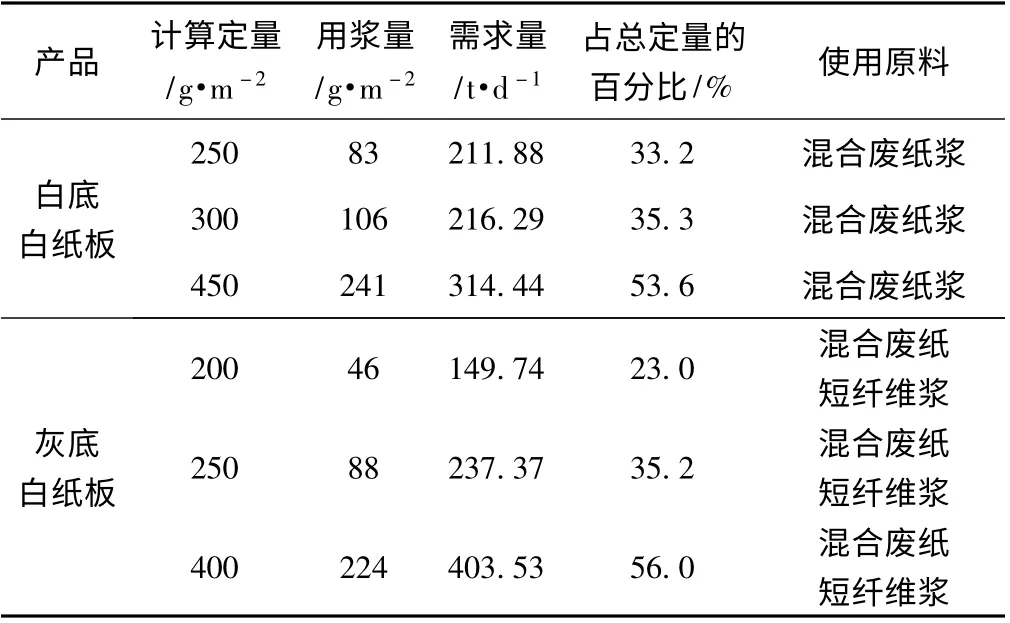

网部面层浆水平衡计算结果如图2 所示。

由图2 可知,生产1000 kg 风干白底白纸板网部面层的供浆量为85.02 kg,对于780 t/d 的产能来讲,网部面层每天所需提供的漂白商品木浆量为780 ×85.02 ÷1000 =66.32 (t/d)。

依此类推,2 种产品的面层浆在不同计算定量下的需求量情况如表3 所示。

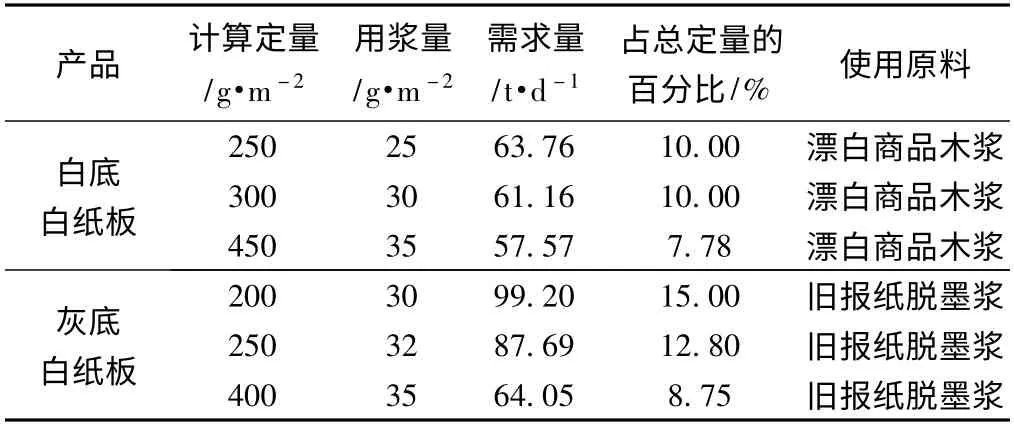

表3 面层浆在不同计算定量下的需求量

3.3.2 网部面衬浆水平衡计算

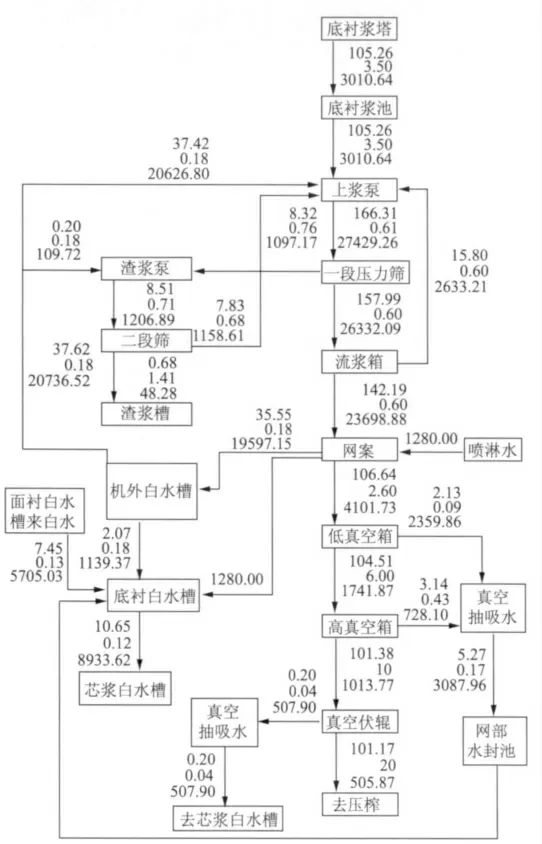

网部面衬浆水平衡计算结果如图3 所示。

图2 网部面层浆水平衡计算

依此类推,2 种产品面衬浆在不同计算定量下的需求量情况如表4 所示。

表4 面衬浆在不同计算定量下的需求量

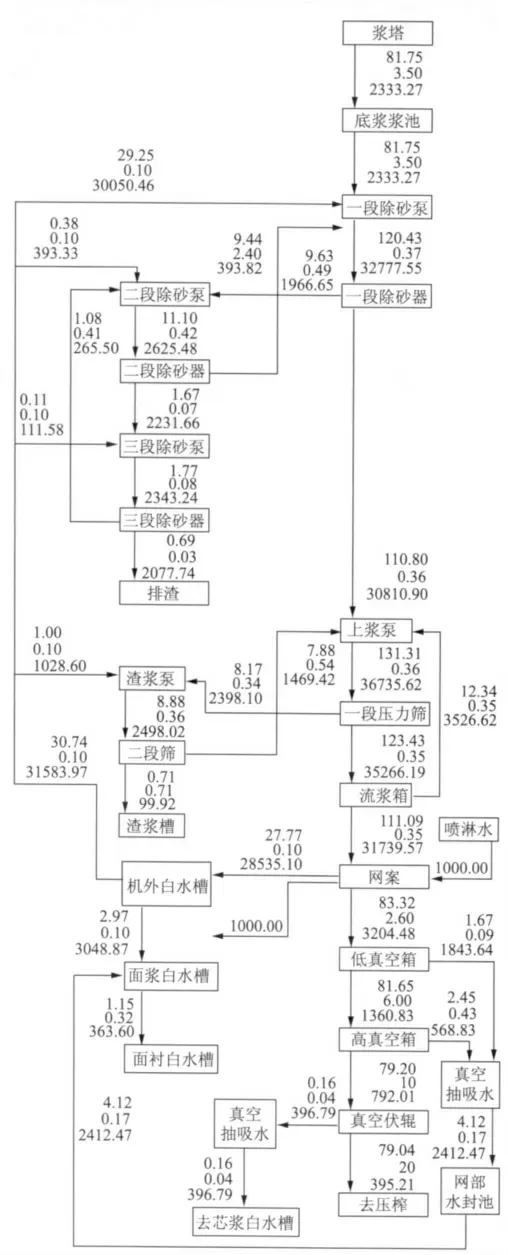

3.3.4 网部底衬浆水平衡计算

网部底衬浆水平衡计算结果如图4 所示。

2 种产品底衬浆在不同计算定量下的需求量情况如表5 所示。

表5 底衬浆在不同计算定量下的需求量

3.3.5 网部底层浆水平衡计算

网部底层浆水平衡计算结果如图5 所示。

2 种产品底层浆在不同计算定量下的需求量情况如表6 所示。

表6 底层浆在不同计算定量下的需求量

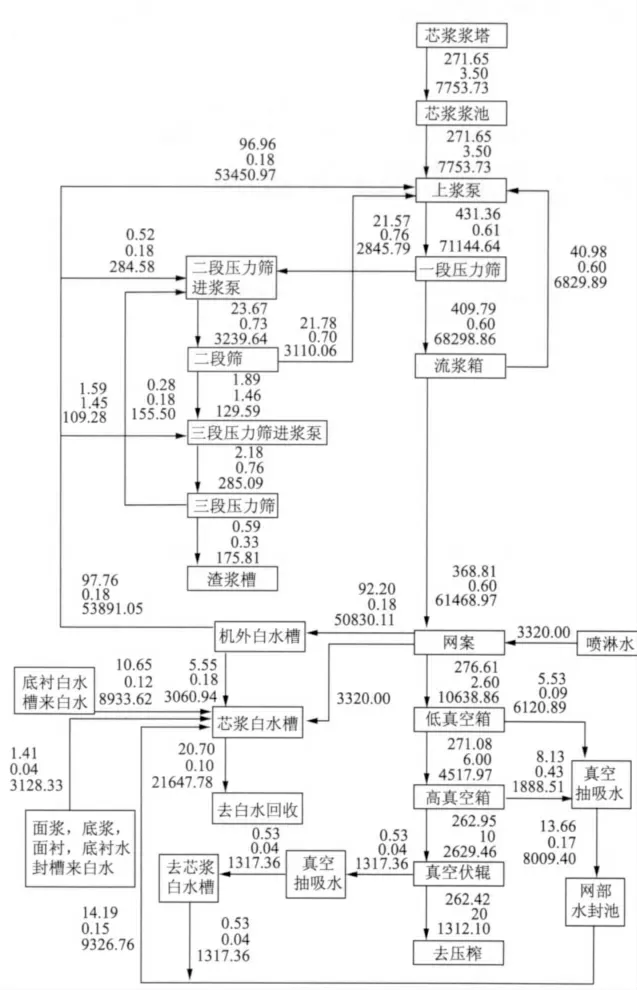

3.3.6 网部芯层浆水平衡计算

网部芯层浆水平衡计算结果如图6 所示。

2 种产品芯层浆在不同计算定量下的需求量情况如表7 所示。

4 计算结果的归纳与分析

4.1 漂白商品木浆的产能定位

图3 网部面衬浆水平衡计算

表7 芯层浆在不同计算定量下的需求量

从以上计算结果可知,当产品为白底白纸板时,因为面层与底层均使用漂白商品木浆,因此漂白商品木浆的使用量应为两者之和,即最大使用量为66.32+63.76 =130.08 t/d,正常使用量为116.28 t/d,最小使用量为108.89 t/d。当产品为灰底白纸板时,漂白商品木浆仅用于面层,其用量依次为:84.55 t/d(最大使用量)、70.06 t/d (正常使用量)、56.15 t/d(最小使用量)。漂白商品木浆的生产能力不大,这时碎浆通常以间歇碎浆为主,这样可以提高碎浆效率。因此,木浆板的碎浆生产能力可以用最大使用量作为生产能力的基准。按150 t/d 的产能来确定生产线规模,产能降低时可以通过延长碎浆的间隔时间来实现,对设备的利用也没有太大影响,只需要增大贮槽的容积与输送浆料泵的流量及搅拌器的功率即可。

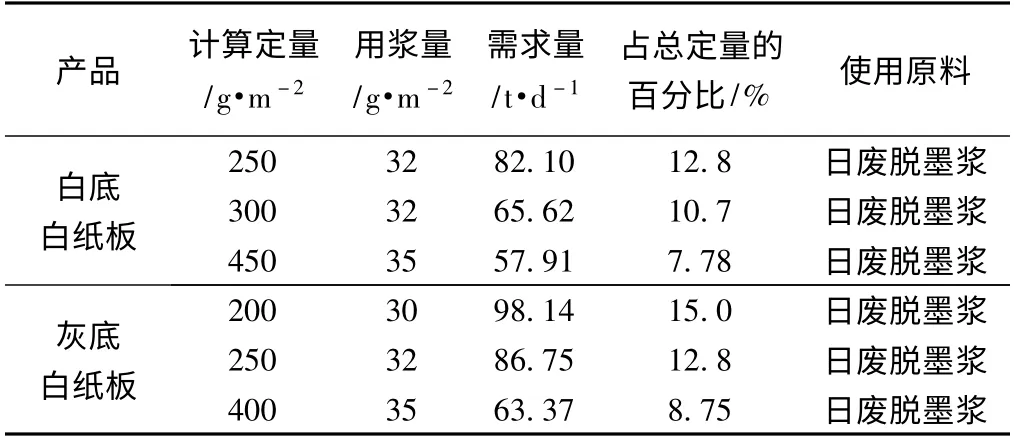

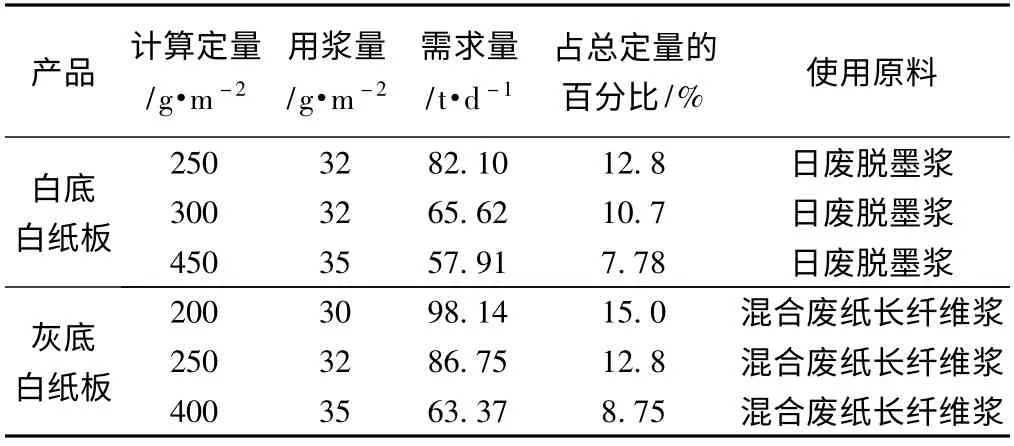

4.2 日废脱墨浆的产能定位

衬层与面层相似,当产品为白底白纸板时,面衬与底衬所使用的浆是一样的,都使用日废脱墨浆。此时脱墨浆的使用量依次为82.10 +82.10 =164.2 t/d (最大使用量)、131.24 t/d(正常使用量)、115.82 t/d (最小使用量);当产品为灰底白纸板时,日废脱墨浆仅用于面衬层,使用量依次为98.14 t/d (最大使用量)、86.75 t/d (正常使用量)及63.37 t/d (最小使用量)。从以上的计算结果可知,日废脱墨线的生产能力在一个较大的范围内变化:63.37 ~164.20 t/d。最高产能是最低产能的2 倍还多,这样可以有2 种生产方案供选择。方案一,如果以白底白纸板正常使用量131.24 t/d 来定产能的话,那么生产灰底白纸板时的正常使用量86.75 t/d 时,需要在原有生产能力的基础上降低33.90%的产能。也就是说,产能定为131.24 t/d 时,当产品由白底白纸板调整为灰底白纸板时,会出现整条线设备利用率不高的情况,这样是得不偿失的。方案二,如果采用2 条80 t/d 的生产线,对于正常产能为131.24 t/d 白底白纸板,则2 条线全开,其满负荷生产能力为160 t/d,生产能力富余量为22%,生产能力虽过剩,但设备效率会比方案一的高很多,且在一个可接受的范围内。如果生产灰底白纸板,则正常使用量为86.75 t/d,其与单条线的生产能力基本相当,此时开1 条线就够了。方案二与方案一相比,设备的效率高,但投资大。从可运行的经济性来讲,方案二是有优势的。

4.3 旧报纸脱墨浆的产能定位

从上述计算结果可以看出,旧报纸脱墨浆仅用于生产灰底白纸板时的底层用浆,其生产的需求量为64.05 ~99.20 t/d。此时话题可以回到4.2 中关于两种方案的比较上,如果采用方案二的做法,生产灰底白纸板时,1 条80 t/d 的生产线可用于生产面衬层所需的日废脱墨浆;而另1 条80 t/d 的脱墨浆线可用于生产底层所需的旧报纸脱墨线。此时2 条线全部利用起来了,而且依旧在一个合理的效率内。从这一点上说,4.2 中的方案二无疑会比方案一更加具有优势。

图4 网部底衬浆水平衡计算

4.4 混合废纸浆的产能定位

这里首先要说明的一点是,在产品的原料方案里提到了混合废纸浆中长短纤维的分开使用,因此在混合废纸浆生产线中,纤维的分级是不可少的。对于生产白底白纸板,产能要求分别为211.88 t/d (最低产能)、216.29 t/d (正常产能)、314.44 t/d (最高产能)。而对于生产灰底白纸板,混合废纸浆制浆的产能要求应为长纤维浆与短纤维浆之和,分别为98.14 +149.74=247.88 t/d (最低产能,长短纤维浆的比例约为4∶6)、86.75 +237.37 =324.12 t/d (正常产能,长短纤维浆的比例约为3 ∶8)、63.37 + 403.53 =466.90 t/d (最高产能,长短纤维浆的比例约为1∶6)。混合废纸浆面临的问题是最大的,因为随着定量的改变,混合废纸浆的生产能力在一个非常宽的范围内变化。设计产能如果过低将不能达产,不能满足高定量时产品的生产,设计产能过高又意味着生产低定量的产品时设备效率太低。采用2 条生产线的话,每条生产线的产能大概在200 t/d 左右,设备投资过于庞大。因此,混合废纸浆设备的生产能力选择需要对市场进行仔细的分析后,确定终端产品的主打品种及规格,也就是产能的定位尽量接近于常用量,以发挥生产线的最高效率。由于2 种产品的常用量分别为216.29 t/d 和324.12 t/d,这里建议使用1 条生产线,产能为350 t/d。当生产白底白纸板时,这条线的产能将会降低38.20%,此时设备效率低下。可以采取适当增加贮浆塔的容积,将生产能力尽量上提,在用电高峰的时候适当减小生产能力以降低生产成本。但无论怎么说,设备效率降低是不可避免的。而对灰底白纸板来说,设备生产能力基本是在一个高效区工作。因此,如果采用此方案,生产灰底白纸板从运行经济上来说是更为合理的。

图5 网部底层浆水平衡计算

图6 网部芯层的浆水平衡计算

5 结 语

以拟建于我国东部产能为25 万t/a的纸板生产线的设计方案为例对浆水平衡进行计算,实际上本项目还可以有其他产品品种的变化。从整个计算过程来看可以得到以下几点结论。

5.1 浆水平衡计算应该至少涵盖每种产品的3 种情况,即计算出生产过程中相应品种及定量的各种浆的最大需用量、最小需用量以及正常需用量。

5.2 产品品种应该是越少越好。这需要对市场进行详细的分析,否则会出现当产品品种或定量改变时生产效率大幅下降,进而增加生产成本,同时产品品种的多样化必然会提高系统的复杂性。如本案例中配浆系统将会是一个非常庞杂的系统,同样白水系统也会是极其复杂的。会给后续生产的调整带来非常多的难点。对管理水平亦有相当高的要求。调整之前一定要对系统的平衡体系有详细的计算、很好的分析及深刻的理解。

5.3 当生产效率下降时可以通过进一步的计算与分析进行生产上的调整。如生产能力峰值与谷值的调整来优化设备的使用。

5.4 浆水平衡计算是整个设计的核心内容。这里只说明了制浆系统生产能力的确定,进一步详细的计算将会为设备选型、管径计算等一系列的工作提供理论依据。

5.5 本案例没有对能量平衡进行计算,在实际的项目中,能量平衡计算是项目不可缺少的一部分。能量平衡计算将会为降低能量消耗,节约生产成本提供有力的支持。这一点可以在实际项目的操作过程中体会到。

[1] YE Xiao-chun. The Measurement and Calculation of Material Balance in Pulp and Paper Mill[J]. China Pulp&Paper,1991,10(5):50.叶晓春. 制浆造纸厂物料平衡的测定和计算[J]. 中国造纸,1991,10(5):50.

[2] CHENG Xiao-feng. Balance Calculation of Pulp and Water by Using Excel[J]. China Pulp & Paper,2000,19(5):37.程小峰. 采用Excel 进行平衡计算[J]. 中国造纸,2000,19(5):37.