粘贴竹板加固预应力混凝土空心板的试验研究

2013-12-22许清风李向民陈建飞贡春成

许清风 李向民 陈建飞 贡春成

(1上海市工程结构新技术重点实验室,上海 200032)

(2上海市建筑科学研究院(集团)有限公司,上海 200032)

(3贝尔法斯特女王大学建筑土木工程学院,英国贝尔法斯特 BT7 1NN)

预应力混凝土空心板(简称预制空心板)在我国应用广泛.结构累积损伤和使用荷载的增加,可能导致预制空心板承载力不足,需进行加固.国内外学者已对粘贴CFRP布、内嵌CFRP板、粘贴型钢、内嵌钢筋、板底植筋并喷射混凝土等方法加固预制空心板进行了试验研究[1-6].

竹材是一种低碳可再生的可持续材料,具有抗拉强度高、材质均匀、高强重比、稳定性好、耐磨等突出优点,在建筑领域一直有所应用.许清风等[7]和朱雷等[8]进行了粘贴竹片加固木梁和混凝土梁的试验研究,结果表明,粘贴竹片加固木梁和RC梁均为低碳高效的加固技术.

本文在已有研究的基础上,进行了粘贴竹板加固预制空心板力学性能的试验研究,为预制空心板楼面的维修加固提供技术依据.

1 试验

1.1 试件设计

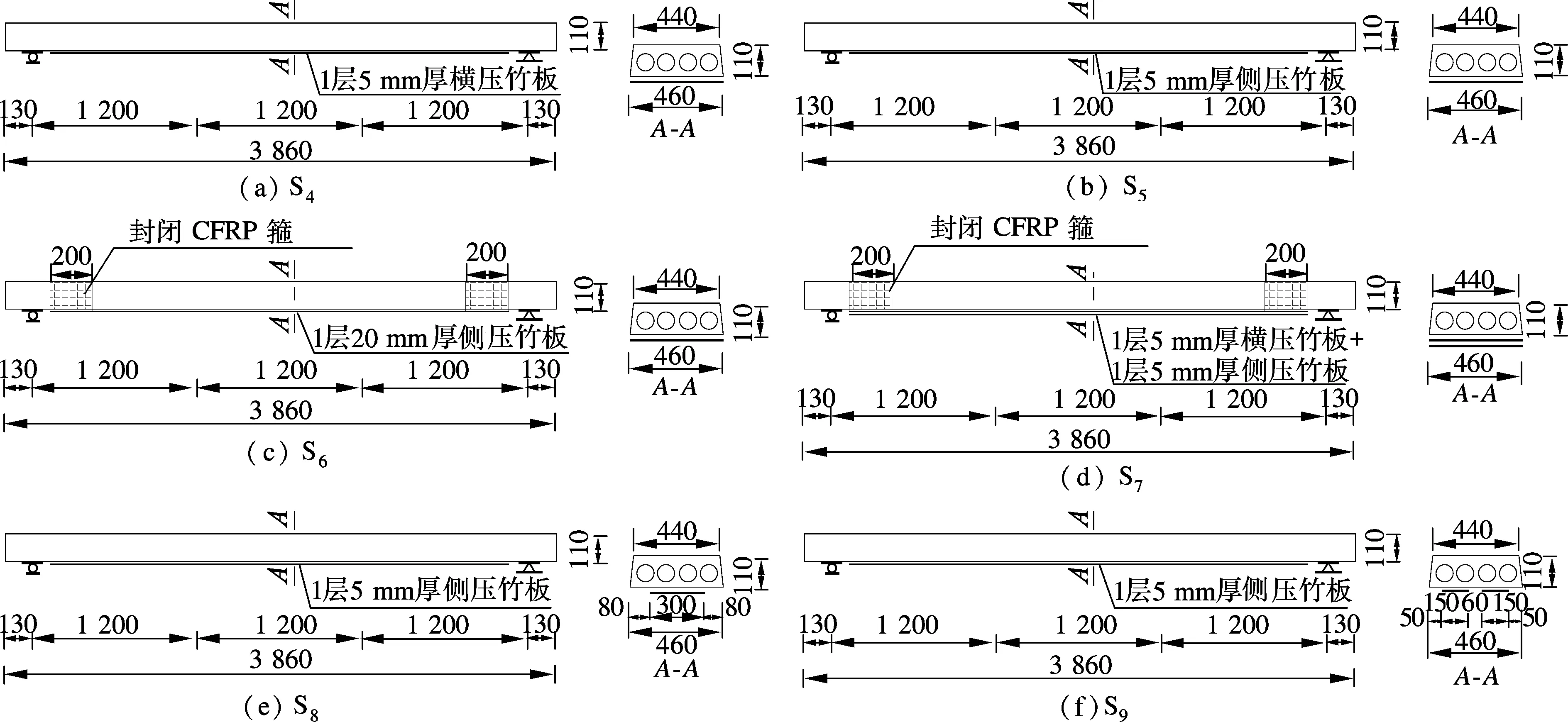

本文进行了9块粘贴竹板加固预制空心板的对比试验.其中,未加固对比试件3个,编号为S1~S3.粘贴竹板加固预制空心板试件6个,分别为:① 试件S4,板底跨内粘贴1层5mm厚的横压竹板;② 试件S5,板底跨内粘贴1层5mm厚的侧压竹板;③ 试件S6,板底跨内粘贴1层20mm厚的侧压竹板,且竹板两端设置200mm宽的CFRP箍,其厚度为0.167mm,搭接长度为100mm;④ 试件S7,板底跨内粘贴1层5mm厚的侧压竹板和1层5mm厚的横压竹板,且竹板两端设置200mm宽的CFRP箍,其厚度为0.167mm,搭接长度为100mm;⑤ 试件S8,板底跨内沿板轴粘贴1层300mm宽、5mm厚的侧压竹板;⑥ 试件S9,板底跨内粘贴2条150mm宽、5mm厚的侧压竹板,其间距为60mm.

试件的详细尺寸及特征如图1所示.

图1 试件尺寸及特征(单位:mm)

1.2 试验材料

本试验选用上海市建筑标准设计图集《120预应力混凝土空心板(冷拔低碳钢丝φb4、φb5)》[9]中的YKB-5-39-3型预制空心板.预制空心板名义高度为120mm,实测厚度为110mm.混凝土强度设计等级为C30;实测立方体抗压强度为52.4MPa;冷拔低碳钢丝的实测极限抗拉强度为773MPa.

试验用竹板由机器加工而成.竹板拉伸试验图见图2.3根5mm厚的横压竹板的抗拉强度平均值为101MPa,弹性模量为9236MPa;3根5mm厚的侧压竹板的抗拉强度平均值为100MPa,弹性模量为9530MPa.选用吴江八都得力建筑结构胶厂生产的DL-JGN型建筑结构黏结胶,其钢-钢抗拉强度大于33MPa,钢-钢抗剪强度大于18 MPa.

图2 竹板材性试验图

1.3 位移计和应变片布置

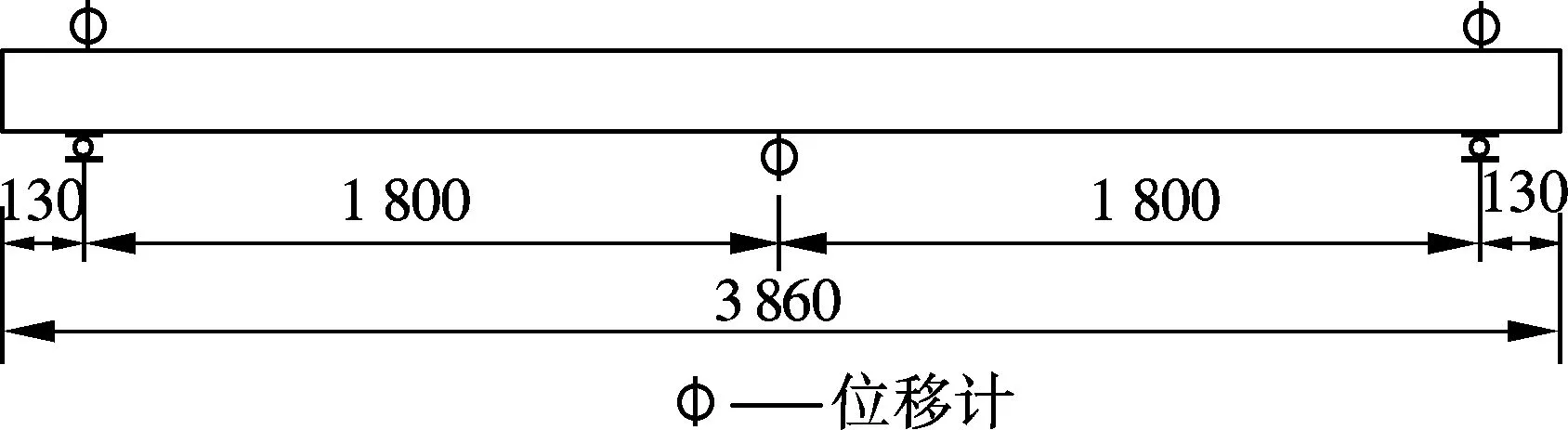

为了解受力过程中预制空心板的变形情况,在试件跨中和支座布置位移计;为了解混凝土和竹板的变形情况,在相应位置布置应变片.位移计和应变片读数采用DH3817动态应变测量系统进行数据采集.试件位移计布置位置见图3.

1.4 加载制度

本试验所有试件均采用三分点加载,支座间距为3.6m,加载点之间间距为1.2m.荷载由液压千斤顶施加并通过分配梁传递,在预制空心板加载位置垫砂以使受力均匀.正式加载前进行预加载消除系统误差.正式加载采用单调分级加载,每块预制空心板的试验时间为20~30min.

图3 位移计布置图(单位:mm)

2 试验现象

2.1 未加固对比试件

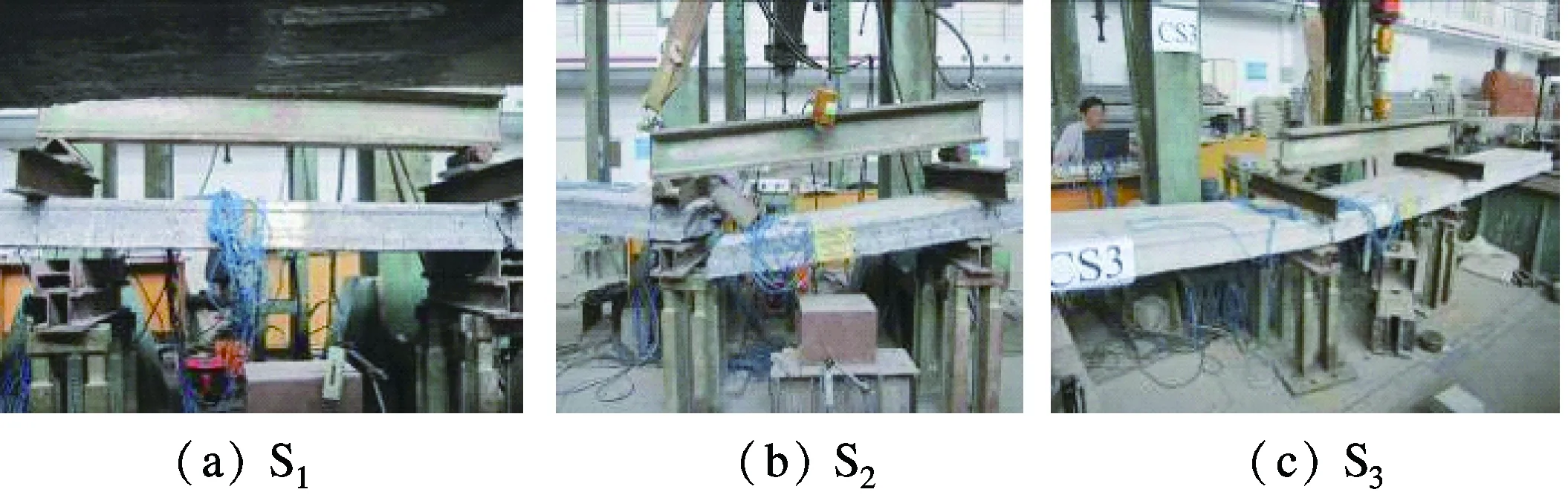

对于对比试件S1~S3,在荷载增加至极限荷载的56%~67%时,于纯弯区段靠近跨中出现第1条竖向裂缝;随着荷载的增加,纯弯区弯曲裂缝逐渐增多;加载至极限荷载时,伴随巨大声响,预制空心板在跨中区域或加载点处突然断裂破坏,所有纵筋均拉断.S1~S3的开裂荷载分别为15.3,12.7,15.0 kN,其平均值为14.3 kN;极限荷载分别为22.8,22.7,22.8 kN,其平均值为22.8 kN.对比试件S1~S3的破坏形态见图4.

图4 对比试件的破坏形态

2.2 加固试件

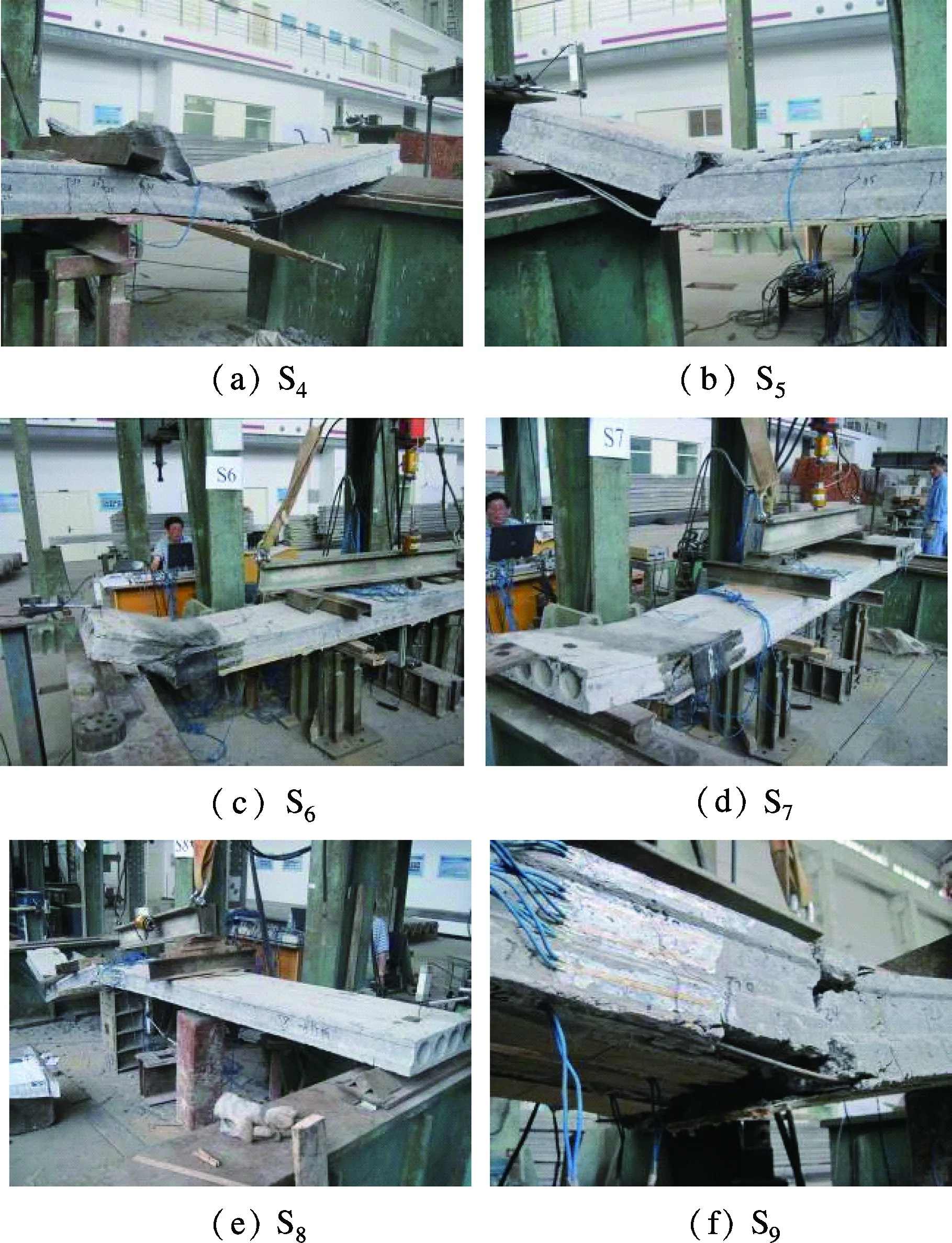

对于加固试件S4~S9,在荷载增加至15.0~28.0kN时,于纯弯区跨中附近出现第1条弯曲裂缝;随着荷载的继续增加,纯弯区出现多条弯曲裂缝,并向上开展. 其中,试件S6的裂缝数量明显少于试件S4~S5以及对比试件S1~S3;试件S7的裂缝数量明显少于试件S4~S5,但多于试件S6.

当荷载增加至极限荷载时,除试件S7外,其余试件均发出巨大声响.试件S4于弯剪区竹板端部发生剥离,进而在一侧加载点外侧发生剪切破坏.试件S5于一侧弯剪区竹板端部发生剪切破坏,竹板外侧预制空心板纵筋从混凝土中剥离.试件S6在竹板一侧发生剪切破坏.试件S7伴随撕裂声,在一侧竹板边缘发生剪切破坏,竹板和CFRP箍未见明显破坏.试件S8在竹板一侧端部发生剪切破坏,混凝土压碎、钢筋弯起.试件S9在跨中位置弯曲破坏,板底竹板全部拉断,钢筋多数拉断,预制空心板板面出现贯穿裂缝.

加固试件S4~S9的破坏形态见图5.

图5 加固试件的破坏形态

3 试验结果

3.1 试件承载力

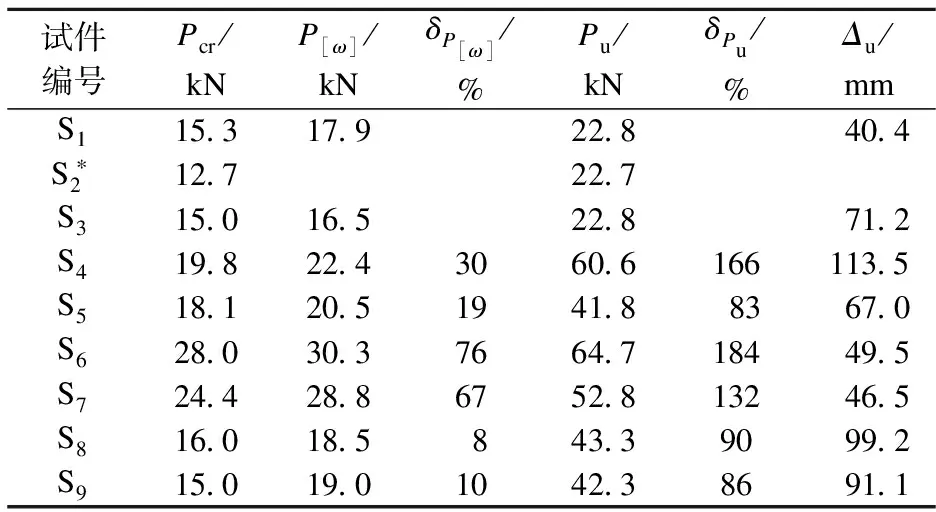

各试件的主要试验结果见表1.表中,Pcr为开裂荷载;P[ω]为达到允许挠度l0/200时的荷载,其中l0为预制空心板跨度;Pu为极限荷载;δP[ω],δPu分别为P[ω]和Pu的提高幅度;Δu为试件达到Pu时的位移.

表1 各试件荷载及位移试验结果

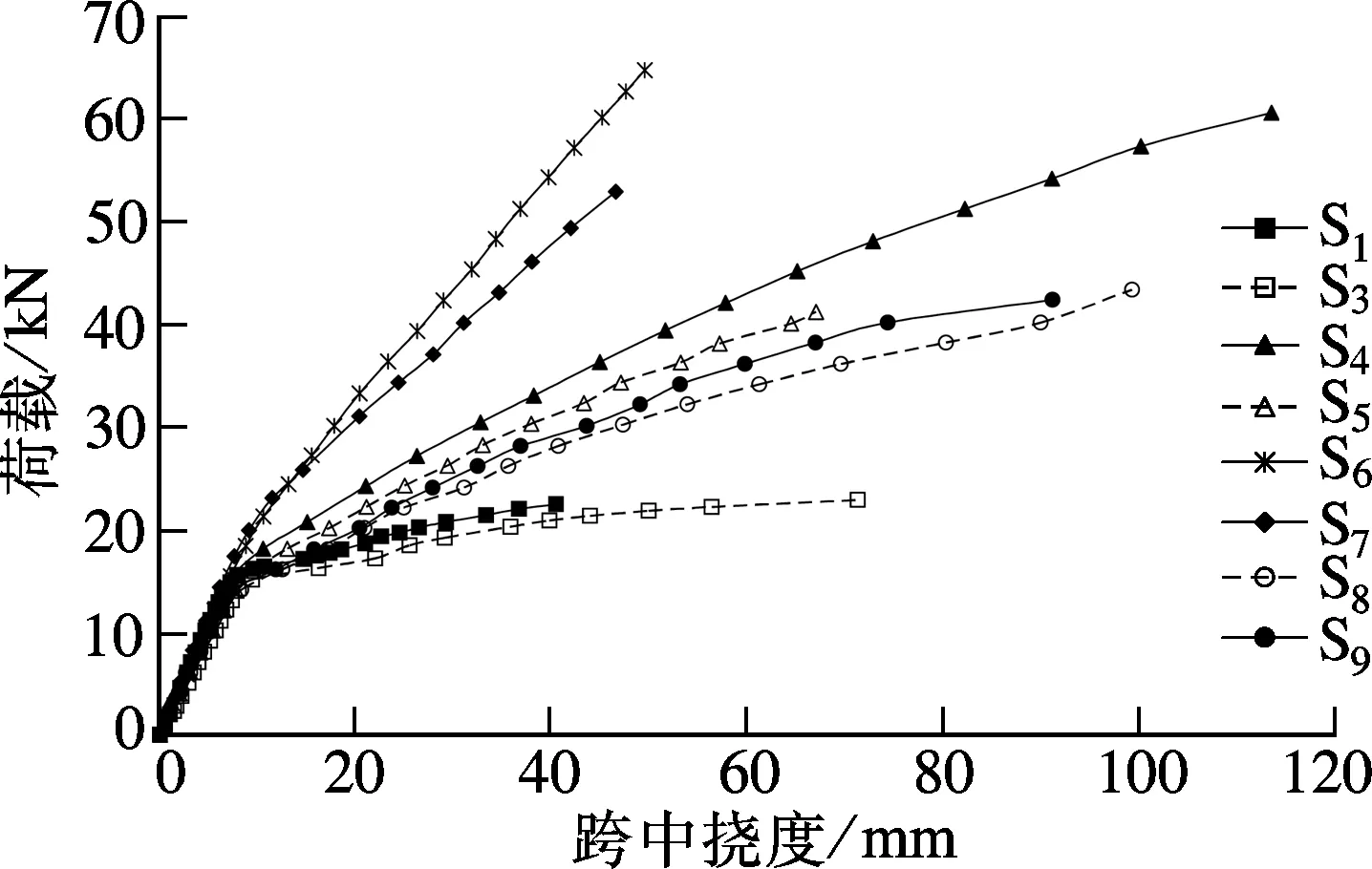

3.2 荷载-跨中挠度曲线

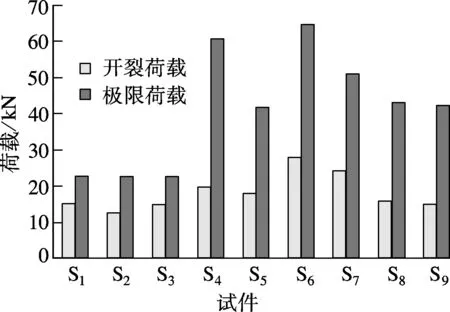

试件荷载-跨中挠度曲线如图6所示.试件开裂荷载和极限荷载对比结果如图7所示.

图6 荷载-跨中挠度曲线

图7 开裂荷载和极限荷载对比图

由表1、图6和图7可知,粘贴竹板加固后,预制空心板的开裂荷载较未加固对比试件有所提高,提高幅度为5%~96%,平均提高41%;极限荷载显著提高83%~184%,平均提高123%. 仅粘贴1层5mm厚竹板加固时,加固试件破坏时的限位移增加20%~103%;粘贴2层5mm厚竹板或1层20mm竹板加固时,极限位移减少11%~17%.

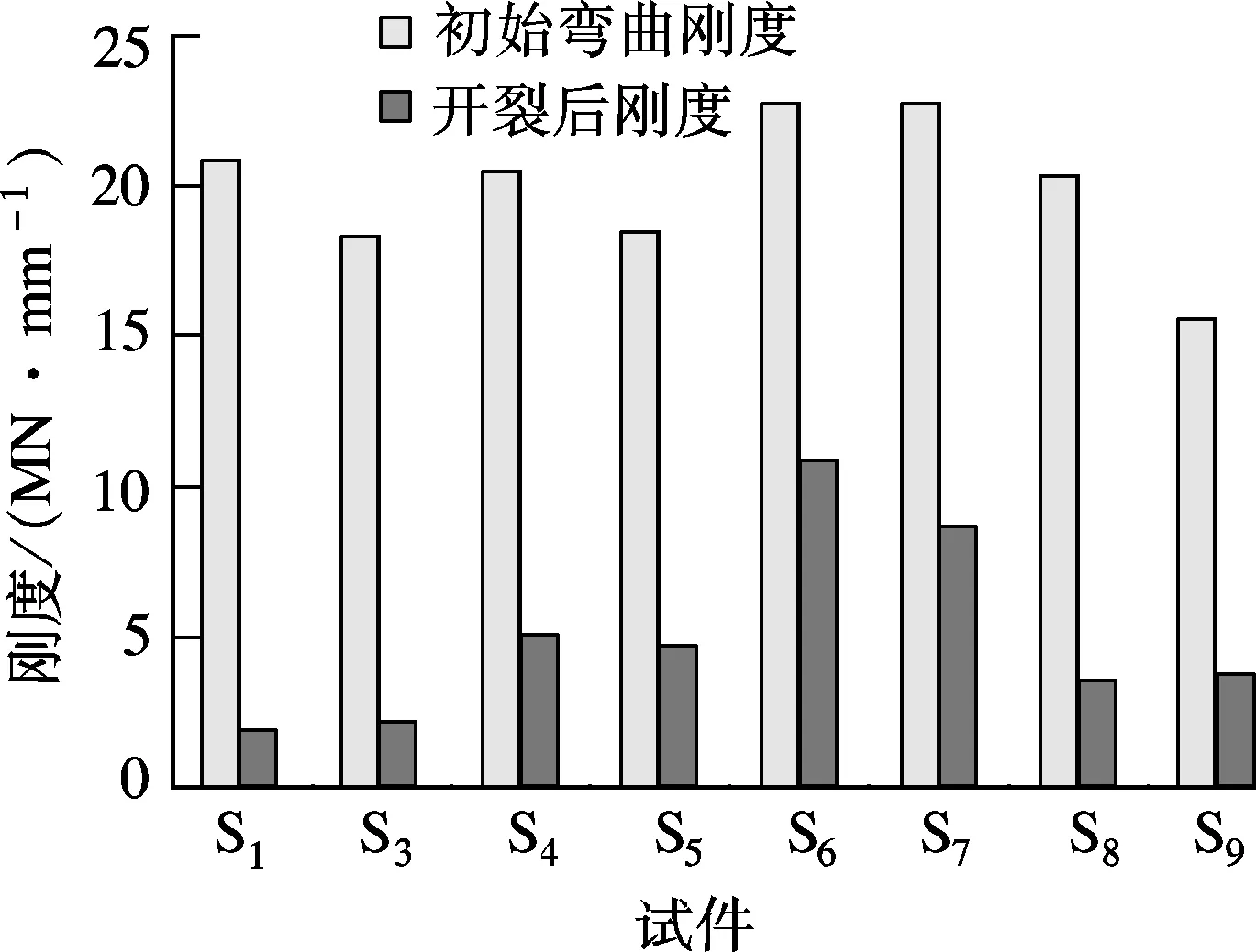

3.3 弯曲刚度

取各试件在荷载分别为0,0.4Pu时的割线刚度为试件初始弯曲刚度;取各加固试件开裂后荷载-位移曲线的平均斜率为试件开裂后弯曲刚度.各加固试件初始弯曲刚度和开裂后弯曲刚度的对比结果见图8.

由图8可知,随竹板宽度和厚度的增加,加固试件的初始弯曲刚度略有增加,开裂后弯曲刚度明显提高.

图8 试件弯曲刚度对比图

3.4 允许挠度下的荷载

根据文献[9]的规定,正常使用极限状态下预制空心板的允许挠度为l0/200.本文选用预制空心板跨度l0=3600mm,因而跨中允许挠度[ω]=18mm.对比试件和加固试件在跨中挠度达到允许挠度时的荷载P[ω]对比见表1.

由表1可知,粘贴竹板加固后,加固试件跨中挠度达到允许挠度时的荷载P[ω]增加8%~76%,增加幅度随着加固竹板厚度和宽度的增加而增大,平均增加35%.因此,粘贴竹板加固预制空心板对提高正常使用极限状态下的承载能力有明显作用.

3.5 应变

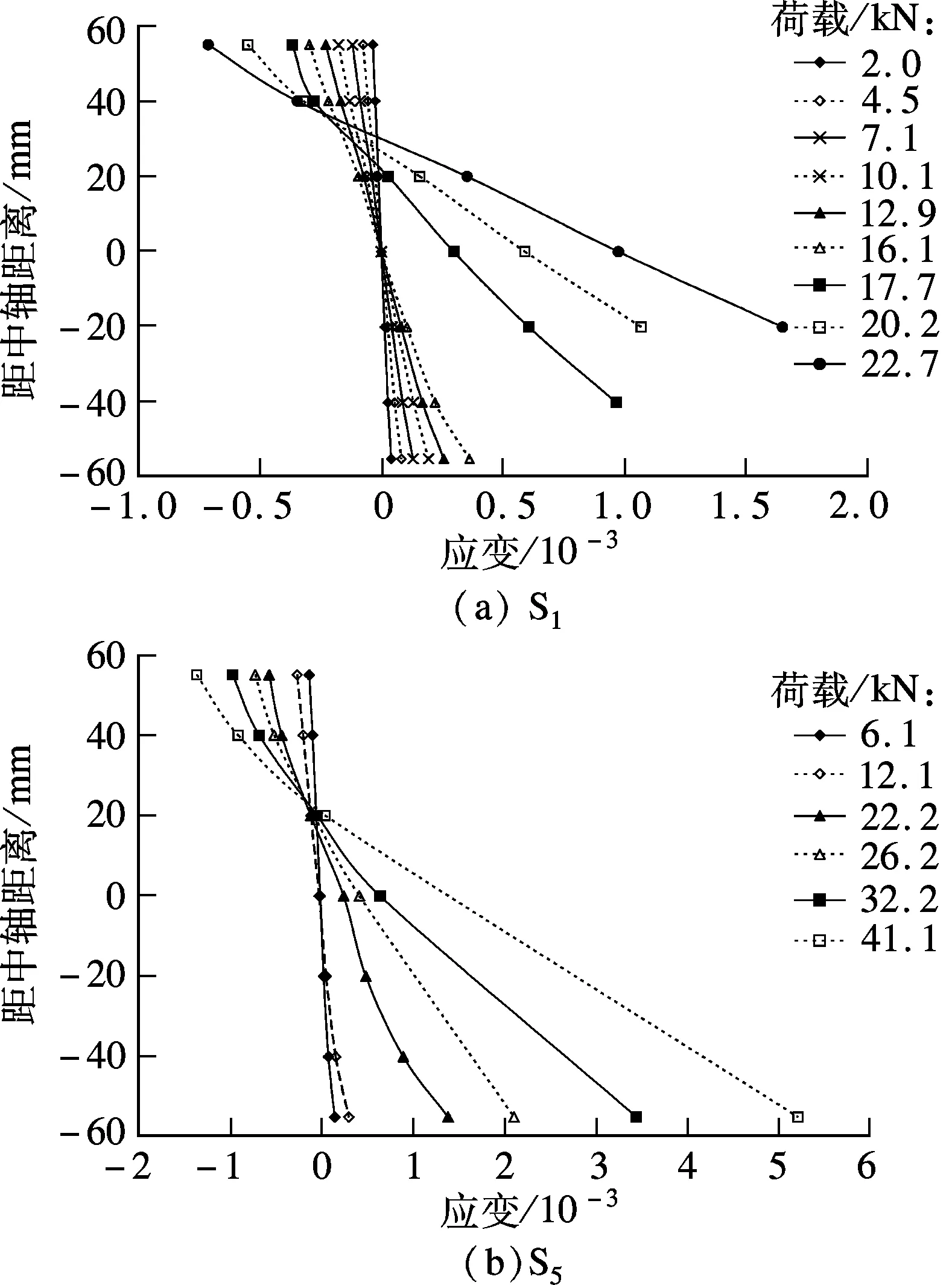

典型试件的跨中截面沿截面高度的应变变化见图9.由图可知,对比试件和加固试件的跨中截面应变随荷载增加仍基本符合平截面假定.

图9 试件跨中截面沿截面高度应变变化图

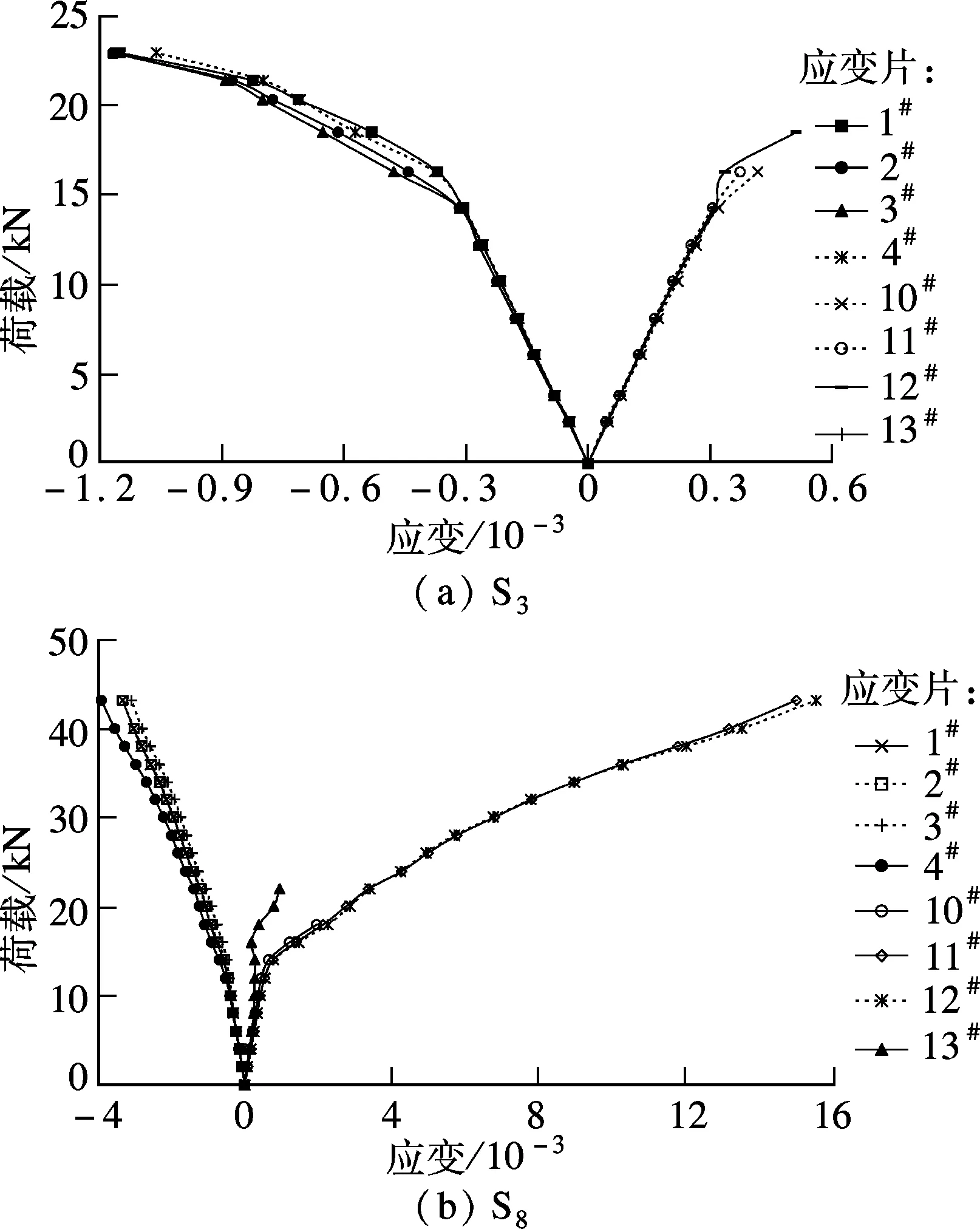

对比试件和粘贴竹板加固试件的跨中受拉边缘和受压边缘的应变对比见图10.所有试件的1#应变片均位于跨中板顶混凝土受压边缘中心.对比试件S1,S3和加固试件S9的12#应变片位于跨中板底混凝土受拉边缘中心,其余加固试件的12#应变片位于板底跨中竹板受拉边缘中心;试件S8,S9的13#应变片位于板底跨中未贴竹板处空隙混凝土的中心;试件S9的11#应变片位于板底跨中一片竹板的中心.由图10可知,随着竹板宽度和厚度的增加,相同荷载作用下加固试件受拉边缘中心竹板的拉应变和受压区混凝土的压应变均明显降低.随竹板厚度和宽度的增加,粘贴竹板加固试件的开裂后弯曲刚度明显增大.加固试件S4~S7受拉边缘中心竹板处的拉应变最大仅为4×10-3~7×10-3,这与试件发生剪切破坏相符.当竹板宽度减少至300mm,临近破坏时受拉边缘中心竹板的最大拉应变达到1.4×10-2~1.5×10-2,试件S9已发生弯曲破坏.试件S8,S9的板底跨中未粘贴竹板处混凝土的拉应变与对比试件相近.

图10 试件跨中边缘应变对比图

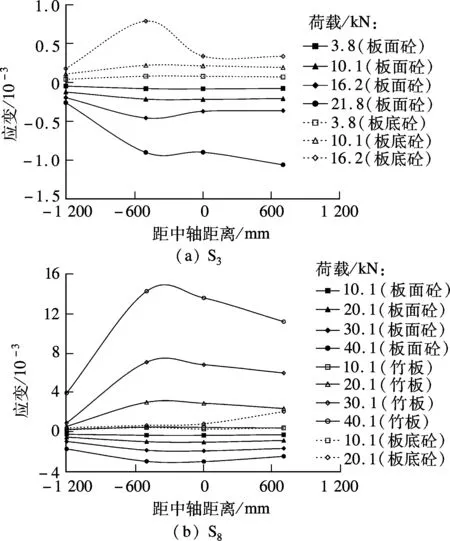

对比试件和加固试件的板顶和板底沿跨中宽度方向的应变对比见图11.其中,1#~4#应变片位于板顶跨中截面,分别距边缘220,110,10,60mm;10#~13#应变片位于板底跨中截面,分别距边缘10,125,235,65mm.由图11可知,对于对比试件和板底满贴竹板的加固试件,其跨中截面板顶和板底在加载过程中沿宽度方向均匀受力.而对于板底粘贴条带竹板的加固试件S8,S9,其跨中截面板顶在加载过程中沿宽度方向基本均匀受力,板底竹板沿宽度方向均匀受力,但条带竹板和混凝土受力存在较大差异.

对比试件和加固试件的板顶和板底沿板轴方向应变对比见图12.由图可知,在加载过程中,所有试件的跨中纯弯区段沿板轴向的板顶压应变和板底拉应变均较为均匀,弯剪区显著减小.对于板底局部粘贴竹板的加固试件S8,S9,其竹板的拉应变显著大于受拉边缘的混凝土拉应变.

图11 试件跨中沿宽度方向应变对比图

图12 试件沿板轴方向应变对比图

4 结论

1) 破坏形态和试验结果均表明,粘贴竹板加固预制空心板可显著提高其承载力.未加固试件和粘贴适量竹板加固预制空心板均发生弯曲破坏,当竹板宽度和厚度较大时则会发生剪切破坏.

2) 粘贴竹板加固预制空心板的开裂荷载平均提高41%,极限荷载平均提高123%.加固试件的开裂荷载和极限荷载均随竹板厚度和宽度的增加而增大.

3) 粘贴竹板加固预制空心板的跨中挠度达到允许挠度时,荷载平均增加35%,增加幅度随竹板厚度和宽度的增加而增大.粘贴竹板对提高正常使用极限状态下的承载能力亦有明显作用.

4) 随着竹板宽度和厚度的增加,加固试件的初始弯曲刚度略有增加,开裂后弯曲刚度明显提高.

5) 随着荷载的增加,对比试件和加固试件的跨中截面应变仍基本符合平截面假定.随着竹板宽度和厚度的增加,相同荷载作用下加固试件受拉边缘中心竹板拉应变和受压边缘中心混凝土压应变均有所降低.在加载过程中,跨中截面板顶沿宽度方向均匀受力.

6) 竹材是一种可再生低碳生物质材料,具有抗拉强度高、材料性能稳定、易本地化、价格低廉等突出优点.采用竹板代替其他加固材料,符合产业发展方向.下一步工作应深入研究粘贴竹板加固预制空心板的作用机理、耐久性能、防火性能,并在此基础上提出粘贴竹板加固预制空心板的设计方法和施工工艺.

)

[1]贾廷跃.碳纤维加固空心板试验研究与承载规律分析[J].公路工程,2009,34(1):30-34.

Jia Tingyue.Experimental research and flexural analysis on hollow slab strengthened with carbon fiber reinforced polymer[J].HighwayEngineering,2009,34(1):30-34.(in Chinese)

[2]Elgabbas F,El-Ghandour A,Abdelrahman A,et al.Different CFRP strengthening techniques for prestressed hollow core concrete slabs: experimental study and analytical investigation[J].CompositeStructures,2010,92(2):401-411.

[3]丁亚红,曾宪桃,李志鹏.外贴碳纤维布加固预应力空心板设计[J].建筑技术,2007,38(6):437-439.

Ding Yahong,Zeng Xiantao,Li Zhipeng.Analysis and design of pre-stressed hollow concrete slab strengthened with CFRP[J].ArchitectureTechnology,2007,38(6):437-439.(in Chinese)

[4]葛培中,李长友,施功,等.板底喷射混凝土加固技术[J].建筑技术,2004,35(6):452-453.

Ge Peizhong,Li Chongyou,Shi Gong,et al.Jetted concrete slab bottom strengthening technology[J].ArchitectureTechnology,2004,35(6):452-453.(in Chinese)

[5]李曰辰,李秀君.粘型钢法加固预应力空心板[J].科学技术与工程,2010,10(25):6327-6329.

Li Yuechen,Li Xiujun.Strengthen prestressed hollow by section-steel bonded[J].ScienceTechnologyandEngineering,2010,10(25):6327-6329.(in Chinese)

[6]Hassan T,Rizkalla S.Flexural strengthening of prestressed bridge slabs with FRP systems[J].PCIJournal,2002,47(1):76-93.

[7]许清风,陈建飞,李向民.粘贴竹片加固木梁的研究[J].四川大学学报:工程科学版,2012,44(1):36-42.

Xu Qingfeng,Chen Jianfei,Li Xiangmin.Study on timber beams strengthened with bamboo strips[J].JournalofSichuanUniversity:EngineeringScienceEdition,2012,44(1):36-42.(in Chinese)

[8]朱雷,许清风,陈建飞.粘贴竹片加固混凝土梁的试验研究[J].结构工程师,2012,28(3):144-149.

Zhu Lei,Xu Qingfeng,Chen Jianfei.Strengthening RC beams with externally bonded bamboo strips [J].StructuralEngineers,2012,28(3):144-149.(in Chinese)

[9]上海市建工设计研究院.97沪G306 120预应力混凝土空心板(冷拔低碳钢丝φb4、φb5)[S].上海: 上海市建工设计研究院,1997.