电动汽车电池智能充电系统设计与实现

2013-12-21段朝伟徐海刚

段朝伟 ,徐海刚

(河南机电高等专科学校自控系,河南 新乡450003)

随着汽车可燃能源的供应紧张和环保问题的日益严峻,电池作为新的动力源得到了越来越多的关注,与此相关的电池充电技术研究应用得到了发展。铅酸电池凭借其设计工艺成熟,价格低廉,易于批量化大规模生产,在电动车领域得到了广泛的应用。然而,电池一旦使用不当,不但浪费了材料,而且致使电池的使用时间大大缩短,增加了使用成本。研究表明,蓄电池充放电过程中充电对电池使用寿命长短影响最大,因而采取适当的充电方式是延长电池使用时间比较有效的方式。因此,设计一种快速、安全、节能的新型充电器是电动汽车普及的重要条件[1]。

传统的充电方式主要有恒流充电、恒压充电和阶段充电3 种方式,在此基础上,近几年发展了快速充电方法。用虽然国内外对铅酸电池充电器的研究已经经历了数十年,但是针对汽车长久依赖的石油资源的日益枯竭和其带来的环境污染问题,今后电动汽车的推广普及是大势所趋,这也对与之紧密相关电池充电技术提出了更新更高的要求[2]。因此,本课题将重点研究铅酸蓄电池的快速充电和充电过程的监控保护。

1 充电系统的整体设计方案

为了到电池快速安全的充电目标,又能实时的掌握整个充电过程中电池的状态数据,整个系统主要有2 部分组成,即上位机监控PC 部分和下位机充电器部分,其中充电器的充放电功率电路分为单片机控制模块和充电电路模块,系统平台的总体结构设计框图如图1 所示。其中,上位机实现对充电器的上传电池充电电压电流以及温度数据进行保存,便于历史查询,对系统后期的改进起到支持功能;而充电器则是系统的核心模块,通过单片机MSP430F2274 对发出的PWM 控制信号对MOSFET驱动电路的开关器件(场效应管V)进行通断控制,实现充电主电路的快速充电功能[3]。

图1 充电系统的整体结构设计框图

2 系统的硬件设计

根据系统由上至下的层次分布,将通过以下2个方面来阐述硬件部分电路的设计:(1)上位机PC与MSP430F2274 的串口通信接口电路设计;(2)充电器控制电路硬件设计。

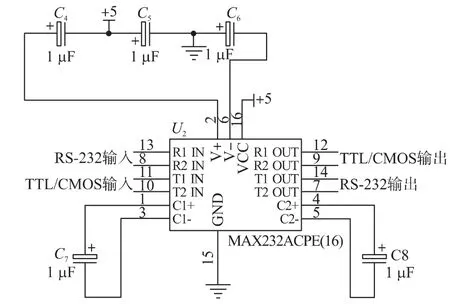

2.1 串口通信接口电路设计

为了监控人员能实时了解充电器中电池的充电电压电流和温度等信息,MSP430F2274 单片机与上位机PC 的通讯串口采用RS-232 转换电平协议实现异步通信传递数据[4]。本系统利用美国美信公司开发的MAX232 作为转换芯片完成单片机与计算机接口的不同电气特性转换功能。串行通信接口电路如图2 所示。图2 中在C1+、C1-、C2+、C2-、V+和V-引脚处都放置1 μF 的电容实现充电作用,从而满足对照的充电泵的电容要求。

图2 串行通信接口

MSP430F2274 有两组串行通讯接口,选用第1 组接口。MAX232 芯片T1IN(引脚11)接收来自于MSP430F2274 串行发送端UTXD0(TTL/COMS 电平,3.3 V)的数据,经转换后,±15 V 的电平信号由T1OUT(14)与PC 机RS-232 串口的接收端(Rxd);反之,R1IN(13)接收来自于PC 机RS-232 串口发送端(Txd)的±15 V 电平信号,转换后,由R1OUT(12)发送到MSP430F2274 单片机的接收端URXD0。从而实现MSP430F2274 单片机的TTL 电平与PC 机的电气特性转换连接,可满足20 m 距离内的有效通信。

2.2 充电器的硬件设计

2.2.1 主电路设计及工作过程

充电主电路采用降压斩波电路,其原理是由MSP430F2274 单片机输出PWM 波通过MOSFET 驱动电路来控制场效应管V 的通断,实现对蓄电池的充放电,充电主电路如图3 所示。当开通场效应管V 处于导通状态时,充电回路形成,220 V 交流电经降压、整流、滤波处理后,经电感线圈L 和充电电容C2对蓄电池开始充电,随着充电时间增加,电感线圈L 上的电流逐渐变大,电感线圈内储存的磁能也逐渐变大,此时续流二极管VD 处于反偏截止状态,二极管不通电;当场效应管V 处于截止状态时,整个回路断开,此时L 内部产生的磁感应电动势使VD 单向导通,电感线圈L 内所存的能量通过续流二极管VD 传递给蓄电池,随着充电时间增加,线圈L 上的电流减小,电感电压VL也随之减小,当VL低于电容C2两端的电压VC时,电容J 继续对蓄电池放电。电容C 放电过程的快慢,取决于电路的时间常数τd,τd愈大,放电时间越缓慢。所以,可以选择适当的电容和电感以及合适的PWM 波的频率,能够让Buck 电路工作在连续电流状态,同时可以减小充电时间和增强电压的平稳度。

图3 充电主电路原理图

2.2.2 单片机控制电路

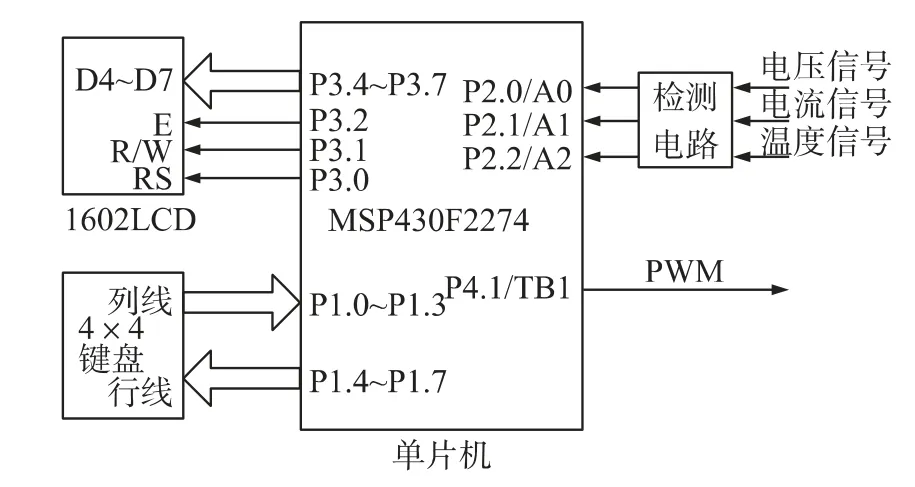

充电器的控制电路采用TI 公司的低功耗16 bit单片机MSP430F2274F2274 单片机作为控制器,以模拟电路与数字电路结合为思路,设计了控制电路及其外围电路、MOSFET 驱动电路和检测辅助电路。充电主电路采用单片机产生的PWM 波控制信号调整电池的充电电压和电流;MSP430F2274 单片机控制电路按照给定和反馈的偏差量E 依据事先设定充电控制方案对充电电压或电流进行PID 调节;MSP430F2274 的外围输入输出电路对电池充电参数设置以及充电状态显示;检测辅助电路完成电池电压、电流以及温度数据信息的实时采样。

MSP430F2274 单片机控制电路如图4 所示。

图4 单片机控制电路原理图

P4.1 输出PWM 控制信号经MOSFET 驱动电路,实现对开关器件场效应管V 的通断控制,达到位于电主电路的电容C 快速充放电的目的。

MSP430F2274 内部集成有AD 转换器,可用于接收充电电压、充电电流和蓄电池表面温度等检测信号,分别引入P2 口的A0,A1,A2 引脚。使用中断查询方式读取转换值,单片机参照实时充电状态参数,从而对充电电压、电流进行调整和温度超限报警处理。

3 系统的软件设计

3.1 单片机控制主程序流程图

单片机控制主程序流程图如图5 所示。

图5 单片机控制主程序流程

单片机程序在初始化后,充电器将按照实现设置好的充电参数对蓄电池充电。整个充电过程,单片机将采集的充电电压、电流以及电池表面温度等信息,当出现充电参数超限时,暂停充电。单片机将对Buck 电路的PWM 波占空比作出PID 调整,得到当前合适PWM 控制信号,继续完成充电。当检测到电池充电完成后,单片机执行停止充电程序,防止过冲到造成对电池的损害。

3.2 上位机人机交互界面机构

人机交互界面蓄电池智能管理系统采用Visual C++作为开发工具,模块化处理,可对蓄电池充电电压、电流和温度进行实时监控。电池智能管理系统监控界面如图6 所示。

图6 电池智能管理系统界面

4 实验结果分析

为了验证蓄电池带放电的脉冲充电方式与传统的恒压/恒流、分阶段变电流充电方在能量接受率对比效果,能量转换效率实验原理如图7 所示,考虑实验阶段的安全性要求,在输入端采用直流24 V(正端接+12 V,负端接-12 V)进行PWM 控制。

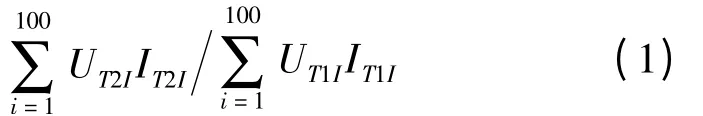

在测试过程中,通过检测DC24V 端消耗的电度值和负载端(LOAD)消耗的电度值,通过两者的对比就可以得到此充电电源的能量接受效率。如图7所示,分别检测UT1与UT2端的电压值,而IT1与IT2分别检测两端流过的电流值,以时间t=10 ms 为采样间隔,电路工作时连续采样100 个时刻,则电源能量接受效率的计算公式为:

设置PWM 波脉冲频率为200 Hz,占空比为8%时,如图7 所示,负载端充电储能电容C3 两端电压为5 V,高端电压为DC24.8 V,连续采样100 个点的电压和电流,可以求出:

根据能量接受效率式(1),计算出此时电源能量转换效率为89.5%。

图7 能量接受效率实验原理图

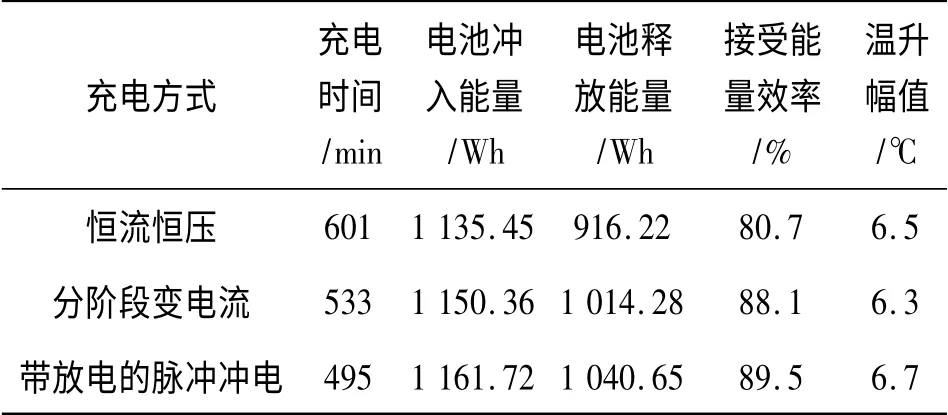

具体数据如充电方式实验表1 所示。

表1 充电方式实验比较

通过对比,采用变电流的脉冲充电方式比传统的恒压/恒流充电方式充电时间减少了近20%,充电接受率增加了约9%,蓄电池的温升大致相当。可见,带放电的脉冲充电具有充电时间和能量接收率的优势,对电池去极化有了部分提高,但对温升方面性能还需进一步完善。

5 结论

铅酸电池快速充电系统,采用了电流脉冲充电方法,使用嵌入式MSP430F2274 芯片控制系统,PWM 控制的充放电方发,经过试验数据分析,充电时间有了很大提高,相比传统充电方式,电池接受率也具有一定优势。但在温升控制方面有一定的缺点,仍需对充电器控制电路进一步完善。增设了上位机智能管理系统平台,电池状态信息实时可视化,人界交互界面友好。结合国家当前电动汽车的发展趋势,本系统在实际应用方面具有广阔的前景。

[1] 孙逢春,张承宁,祝嘉光. 电动汽车[M]. 北京:北京理工大学出版社,2002:4-20.

[2] 朱松然.铅酸电池技术[M].北京:机械工业出版社,2002:5-17.

[3] 刘艳云,朱雷.基于MSP430 单片机和DDS 技术的频率特性测试仪的设计[J].电子器件,2012,34(5):521-524.

[4] 唐小红,唐金勇.基于MSP430F2274 单片机的电动自行车充电器设计[J].机械制造与自动化,2009,38(5):153-155.

[5] 荣军.基于单片机的恒流源技术研究[J]. 电子器件,2011,34(1):63-65.

[6] 钟静宏,张承宁,张旺. 电动汽车的铅酸蓄电池快速脉冲充电系统[J].电源技术,2006,130(6):504-506.

[7] 韩向峰,李振壁,贺绍林,等.矿用铅酸电池大功率智能充电机研制[J].煤矿机械,2009,30(1):132-134.

[8] 彭晓金.电流模式控制DC/DC 转换器中的电流检测电路设计[J].电子器件,2011,34(2):187-189.