基于单片机的简易恒流源系统的设计*

2013-12-21杨学海

荣 军 ,杨学海,陈 超,杨 超

(湖南理工学院信息与通信工程学院,湖南 岳阳414006)

恒流源是能够向负载提供恒定电流的电源,应用范围非常广泛,比如电阻器阻值的测量和分级,电缆电阻的测量等,且电流越稳定,测量就越准确。它既可以为各种放大电路提供偏流以稳定其静态工作点,又可以作为其有源负载,以提高放大倍数,并且在差动放大电路、脉冲产生电路中得到广泛应用。文献[1-4]针对恒流源系统内部和外部四个方面的原因引起的输出电流不够稳定以及精度不高的缺点,设计了数字控制的恒流源系统,但是共同特点就是系统比较复杂,或者精度不够高,因此本文设计基于单片机C8051F020 为控制核心的简易数控恒流源系统,实现了电流2 A 以内的数字控制任意可调的恒流源系统。

1 恒流源系统软硬件实现

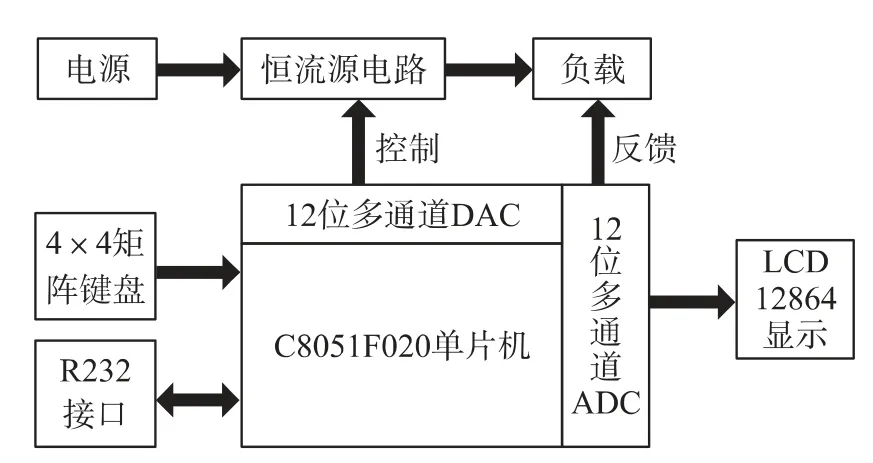

论文设计了基于单片机的数控恒流源,该系统主要由电源模块、控制模块、恒流源模块、键盘显示模块和通信模块组成,其中电源模块由自制电源供电电路构成。键盘显示模块由LCD 液晶显示电路、R232 接口电路以及4×4 矩阵键盘设置电路构成。系统结构框图如图1 所示,其中控制系统以单片机C8051F020,单片机内部自带A/D 和D/A 转换电路,并单片机内部还设置了串口通讯功能[2]。

图1 系统结构框图

1.1 供电电路设计

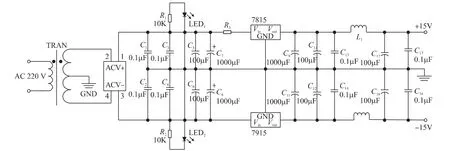

由于本系统对功率有一定要求且对电流纹波有一定要求,故采用三端稳压扩流输出,恒流源供电电源原理图部分如2 图所示。

图2 电源电路

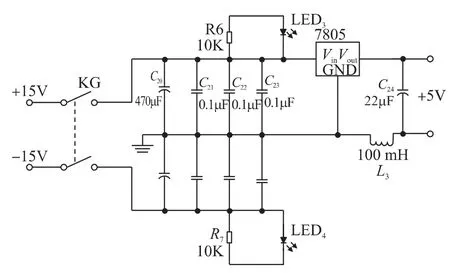

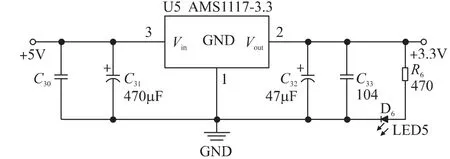

其中图2 中的220 V 交流市电经由含中间抽头的变压器转变成双18 V 交流电压,再经全波整流将电压转变为直流电压,经由LM7815 和LM7915 三端稳压器件驱动TIP127 和TIP122 扩流输出将其转变为±15 V 电压,通过以L1,L2为核心的π 滤波网络给系统板放大器提供电源。采用三端稳压集成电路LM7815 驱动达林顿管TIP127,LM7915 驱动达林顿管TIP122,电源输出电流能达到2 A 以上,足以满足恒流源最大电流输出功率,其中R03和R04为扩流保护电阻。+15 V 电源再经由LM7805 输出为+5 V 电压,给系统中的LCD 液晶以及其他所需+5 V 电源元器件供电。+5 V 电源再由AMS1117-3.3 三端稳压集成芯片输出+3.3 V 电压,给C8051F020 单片机等提供电源。+3.3 V 和正5 V 供电电源电路原理图分别如图3 和图4 所示[5-6]。

图3 +3.3 V 电源

图4 +5 V 电源

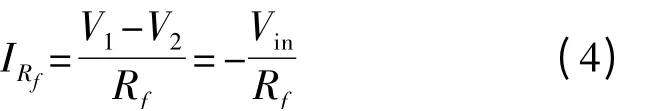

1.2 主电路设计

恒流源主电路如图5 所示。其中,运算放大器U3是一个反相加法器,反向端输入信号有2 路,一路输入信号为Vin,另1 路输入信号为运放U5的输出反馈,R107是U3的反馈电阻。由于运算放大器输出电流小,所以该电路加了扩流部分。采用三极管Q1、Q2、达林顿管TIP142、TIP147 组成AB 类推挽式功率放大电路。达林顿管TIP142、TIP147 是互补对管,两管轮流导通,Ui并且不会出现交越失真现象。用硬件的方式避免了恒流源输出死区。U4是电压跟随器,因为其输入阻抗高,所以U4的正向输入端基本没有电流流入,因此流经Rf的电流可认为全部流入负载RL。U5是反相放大器,由于R108=R109=10 kΩ,所以U5的反向放大倍数为1,即U5为放大倍数为-1 的反相器。

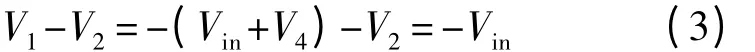

U3的输入电压为Vin,由叠加原理可知:

由U4的电压跟随器特性和U5的反相器特性,有:

将式(2)代入式(1)得到:

即流经Rf的电流完全由输入电压Vin决定:

由于U4的输入端基本不取电流,所以完全可以认为流经负载RL 的电流是由输入电压Vin来决定的。从而实现了用电压控制直流电流源输出的功能。由于负载电阻Rf中流过的电流即为恒流源的输出/输入电流,按照题目要求,输出/输入的恒流电流需要达到2 A,这里采用大功率散热电阻作为电阻Rf。

图5 恒流源电路

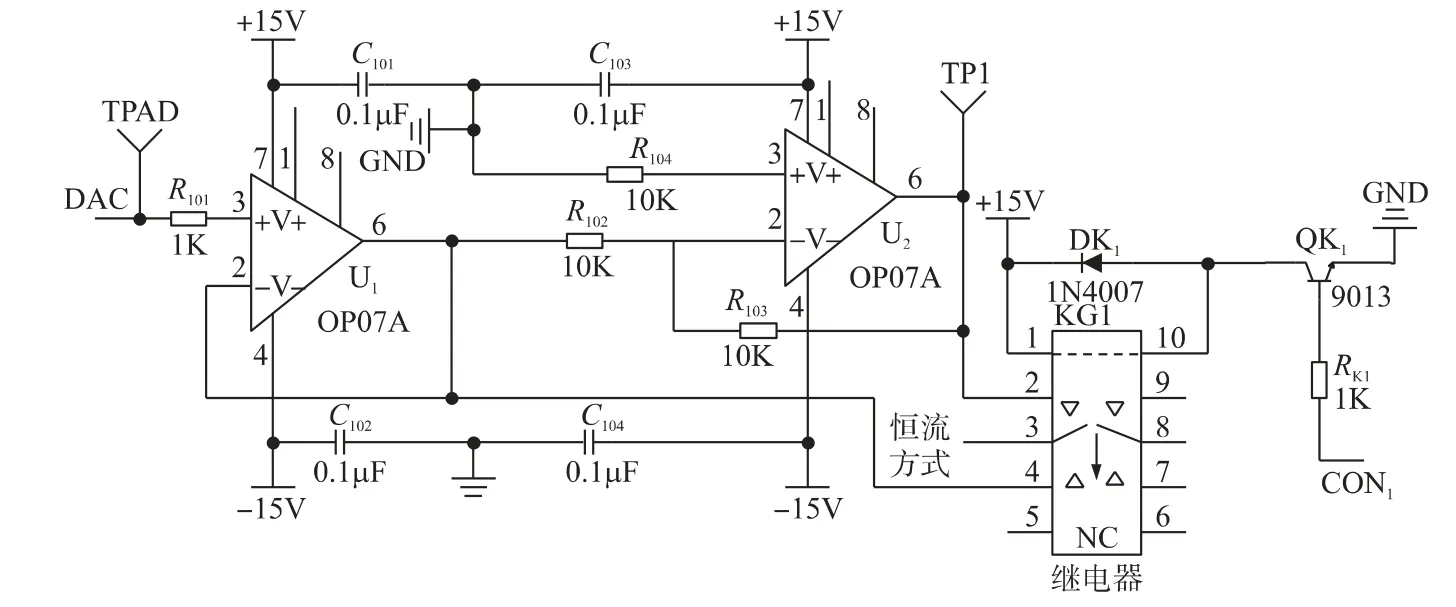

1.3 数字控制电路设计

控制器在本系统中负责人机交互界面控制,恒流部分电流控制。人机交互界面包括恒流源输出电流设定、电流采集显示等等。恒流部分电流控制包括DA 输出、AD 采集、DA 校正3 部分。本系统采用的控制器是C8051F020 单片机。数控部分主要利用C8051F020 单片机的12 bit DAC 实现。该部分电路如图6 所示。U1为电压跟随器,U2为反相器。利用C8051F020 单片机DAC 输出0 ~2 V 电压。当继电器控制端口CON1为低电平时,继电器2、3 引脚连通。恒流方式端口输出电压为DAC 输出的反向电压,恒流源为流入式恒流源;当继电器控制端口CON1为高电平时,继电器3、4 引脚连通。恒流方式端口输出电压即为DAC 输出电压,恒流源为流出式恒流源。通过控制继电器来设定恒流源为流入/输出方式。

图6 数控电路

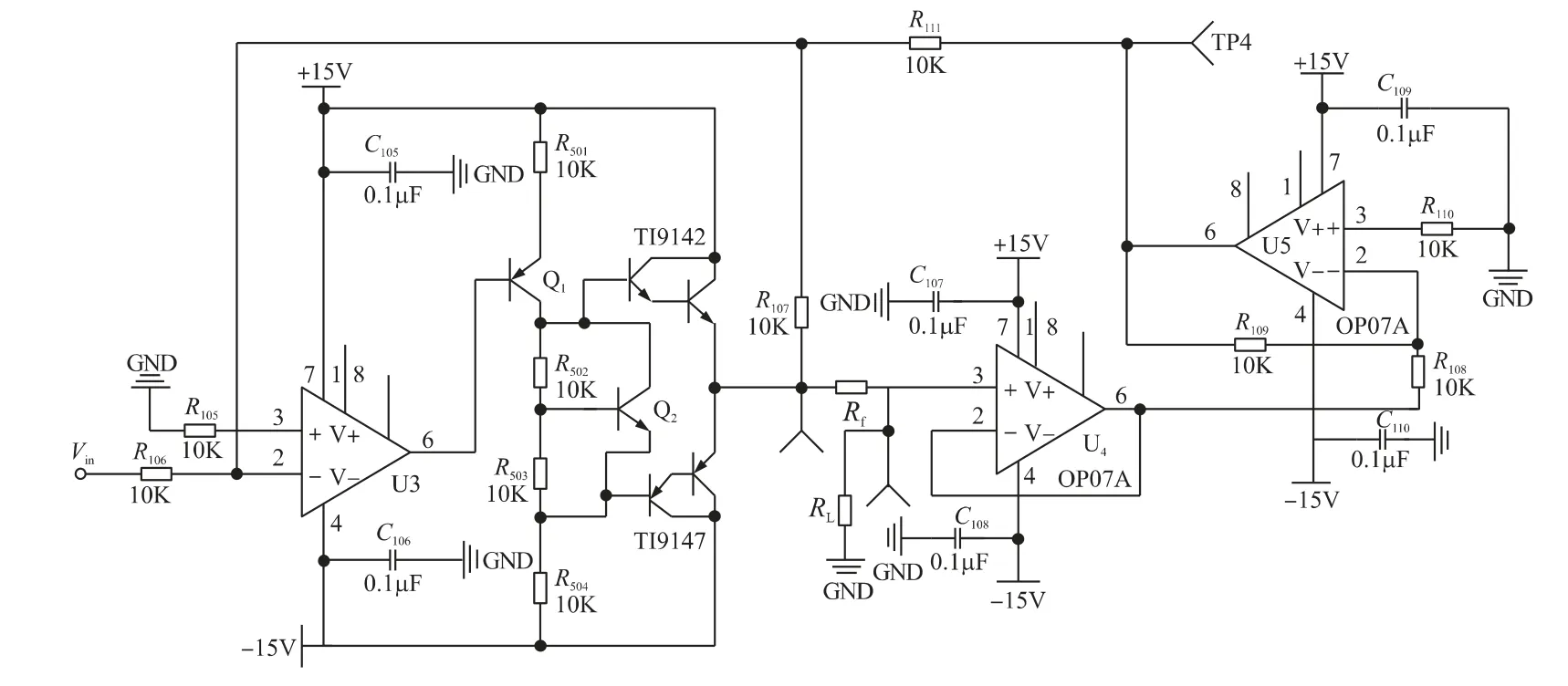

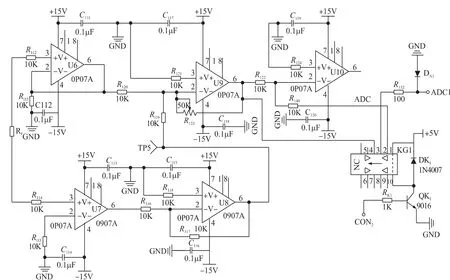

1.4 采样电路设计

由式(4)可知,恒流源的输出/输入电流大小完全取决于Vin和大功率散热电阻Rf的比值。由此可知,通过测量大功率散热电阻Rf两端的电压差可间接求出恒流源的输出/输入电流。图7 完成的是对大功率散热电阻两端电压的提取和转换功能。

图7 中Rf即为大功率散热电阻。V1为正电流流入点,V2为正电流流出点。运放U6、U7均为电压跟随器,分别提取出V1和V2两点的电压值,由于电压跟随器输入阻抗很高,基本不取电流,因此不会影响恒流源的输出值。U8为反向放大器,R116=R117,放大倍数为-1,即构成反相器。U8输出为-V2。U9为反向加法器。V1和-V2接入反向加法器U9,输出电压为:VO=-(R123/R)(V1-V2),其中R=R119=R120=10 kΩ。

如图7 所示的采样转换电路,运放U10和继电器组成了恒流源方式选择电路。运放U10为方向放大器,由于R122=R140=10 kΩ,即放大倍数为-1。所以,U10的功能就是将输入的负电压转换为正电压。因为C8051F020 单片机AD 只能采集正电压,所以,当恒流源为流入方式的时候,输入采样转换电路的电压为负电压,继电器控制端口CON2为低电平,继电器的引脚2、3 接通。通过采样转换电路将负电压转换为正电压。当恒流源为流出方式的时候,输入电压为正电压。继电器控制端口CON2为高电平,继电器引脚3、4 接通,输入电压直接输入C8051F020 单片机的AD 采集而不通过采样转换电路。DA1为3.3 伏稳压管,保护C8051F020 单片机的AD 采样端口。

图7 电流采样电路

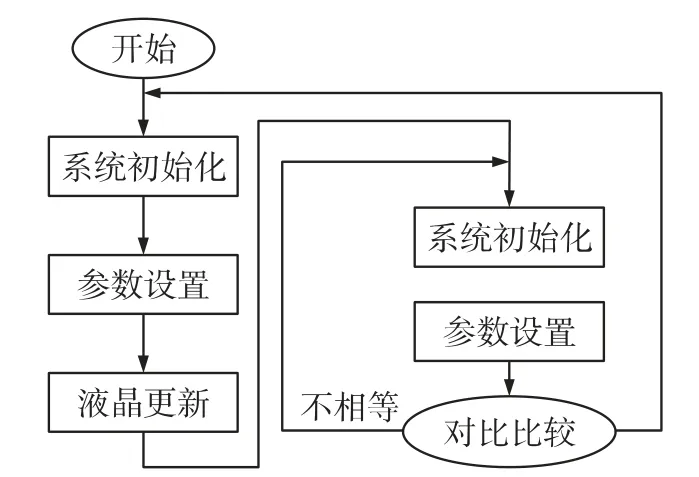

1.5 程序设计

系统通电后C8051F020 单片机对硬件系统进行初始化,随即进入键盘扫描等待。从键盘输入各项需要设定的参数,包括恒流源的输入输出方式、电流大小、电流调节步进。各项参数输入时更新液晶,并相应地输出DA。DA 输出后,通过恒流源电路输出电流后,电流监控电路将输出电流转换为电压,通过AD 采样输入到C8051F020 单片机。单片机将采集到的电流参数与预设定的电流参数对比,然后进行校正,直到两者相等或者很相近。然后继续返回键盘扫描,等待下一次参数设定。本系统程序主要包括12864 液晶显示模块、键盘扫描模块、AD 采样以及校正模块三大板块。AD 采样以及校正采用不断校正的方法,自动对预设定参数进行软件跟踪校正。在最大程度上提高了恒流源的输出精度。程序流程图如图8 所示[7-8]。

图8 程序流程图

2 实验结果及分析

2.1 技术指标

技术指标:输入电压220 V/50 Hz,要求自制供电电源,恒流源系统输出电流范围为0 ~2 000 mA,具有“+”、“-”步进调整功能,步进≤10 mA;输出电流最大偏差小于1 mA。改变负载电阻,输出电压在10 V 以内变化时,要求输出电流变化的绝对值≤输出电流值的(1%±1)mA;另外恒流源系统要求具有可设置为流入或流出模式、具有自动控制电流规律变化大小输出模式以及具有输出电压监控和设置最大电压输出值功能。

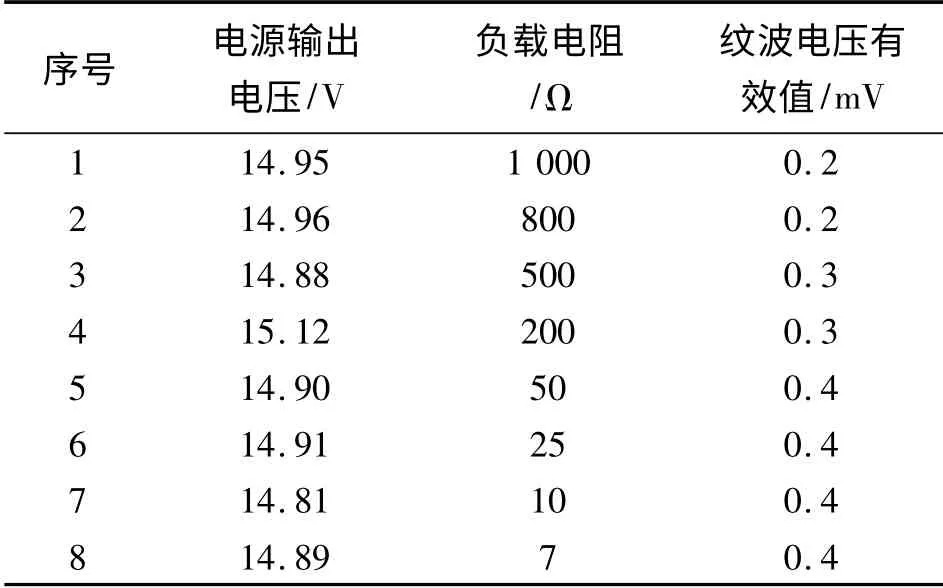

2.2 电源输出测试及分析

电源输出测试主要测量电源的最大输出功率以及电源输出纹波。测试方法为:用瓷盘变阻器做电源的可变负载,测试在不同负载下电流的输出,间接地计算出电源的带负载能力。在测量电源的输出功率的时候要同步地测试电源的输出纹波。如表1 所示为电源部分的测试。

由测试数据可以看出,随着负载电阻的减少负载电流增大,当负载电流超过2 A 时,电源的输出电压仍然能稳定在15 V 左右,由此可知电源的输出功率足以驱动恒流源输出电路,能给恒流源提供最大30 W 的功率,符合恒流源电源的功率要求。通过数字示波器估读出其纹波电压,都是毫伏数量级的小纹波电压,不足以引起恒流源输出电流中有很大的纹波电流。综上所述,电源部分基本满足要求。

表1 电源输出测试

2.3 恒流源部分测试

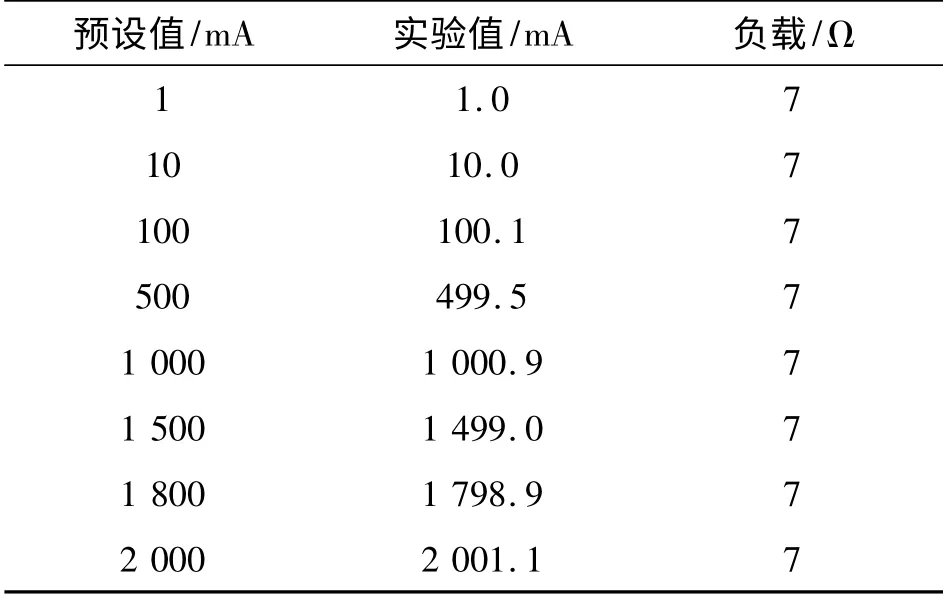

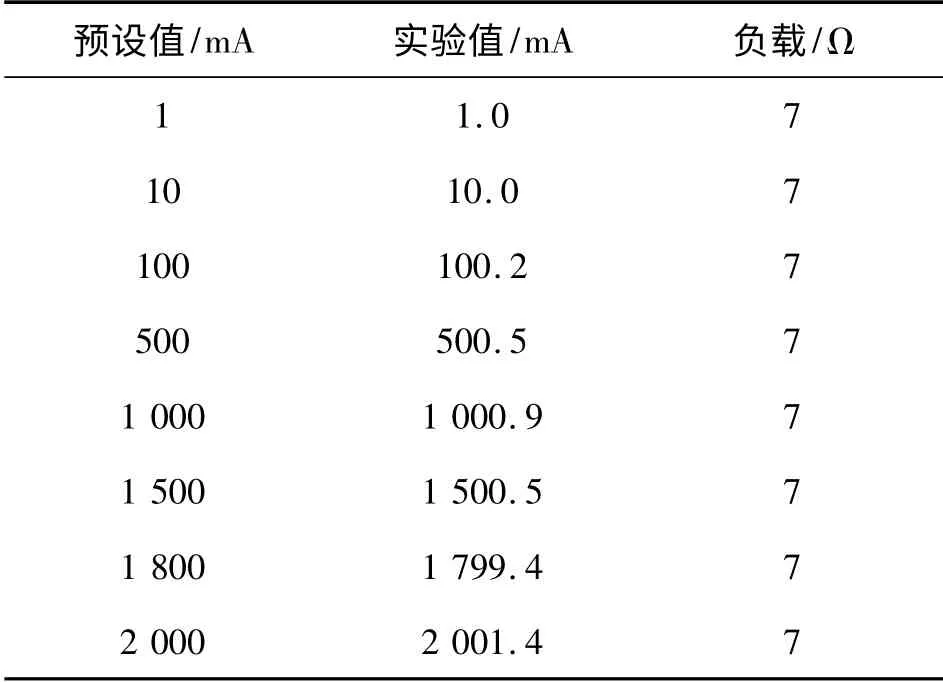

恒流源电路以自制电源为电源。测试方式为:首先将负载电阻短路,通过人机交互界面(键盘和液晶)预设定要输出的电流值,侧得恒流源在零负载情况下的性能指标,然后再改变负载电阻,测试恒流源电路的带负载能力。此处的可变负载电阻也采用的是瓷盘变阻器。数据测试分为2 部分,一部分为恒流源为输出式恒流源时的数据测试,一部分为恒流源为输入式恒流源时的数据测试。具体数据见表2 和表3。

表2 输出式恒流源数据测试

表3 输入式恒流源数据测试

表2 和表3 的数据测试均是在负载电阻是7 Ω的时候测定的,从表中的数据可以得知本系统基本满足了技术指标所设定的目标。但是系统也出现了一些缺陷,当测试电阻继续减少而输出或者灌入电流保持在最大输出,电源输出功率将出现下降,而且纹波电流也将继续变大。出现这种情况的原因可以能有2 个,其一,电源功率不够,需要功率更大的变压器且电源模块的文波抑制电路参数不是最优参数,没有达到预期的效果;其二,由于材料的有限,采样电阻本来需要采用康铜电阻,但是本系统实际应用了大功率铝电阻,大功率铝电阻的温漂影响了系统的精确度。

3 结论

本文设计了一个基于C8051F020 单片机的数控恒流源。本系统设计主要硬件电路设计和软件程序编写包括两个方面。其中设计步骤为:系统设计、模块化硬件设计、软件程序设计及调试、系统架构和系统调试。从本系统的数据测试以及数据分析可知,本系统很好地完成了系统的设计要求,部分指标甚至超过了系统设计要求。

[1] 陶伟林,王英民,雷开卓. 基于微处理器的精密数控恒流源[J].电子技术应用报,2007(7):138-140.

[2] 杨学海,荣军,陈超,等.简易数字控制恒流源系统的设计与开发[J].电子技术,2012(4):50-52.

[3] 荣军,张敏,李一鸣,等.基于单片机的恒流源技术研究[J].电子器件,2011,29(23):63-65.

[4] 荣军,张敏,李一鸣,等.一种基于数字控制的直流电流源技术研究[J].微型机与应用,201029(23):63-65.

[5] 张占松.开关电源的原理与设计[M].北京:电子工业出版社,2003:5.

[6] 童诗白,华成英.模拟电子技术基础[M].北京:高等教育出版社,2006.

[7] 万光毅.SoC 单片机实验实践与应用设计:基于C8051F 系列[M].北京航天航空大学出版社,2006:355-382.

[8] 彭为.单片机典型系统设计实例精讲[M]. 电子工业出版社,2006:19-21.