轴向磁场无铁心永磁无刷直流电动机设计

2013-12-21曹永娟黄允凯金

曹永娟黄允凯金 龙

(1东南大学电气工程学院,南京 210096)

(2南京信息工程大学电气工程系,南京 210044)

永磁无刷直流电动机越来越广泛地应用在家用电器及工业生产中.在各种类型的永磁无刷直流电动机中,轴向磁场无刷直流电动机(又称盘式电机)因具有轴向尺寸短、质量轻、体积小、结构紧凑等特点,已经成为研究热点.尤其在轴向尺寸有限的应用场合,例如空调外机、汽车散热器的风扇、电动车辆等,具有明显优越性[1-3].

常规电机中,定、转子铁心采用硅钢片叠压而成,质量大、损耗大、振动噪声大、效率低、转动惯量大、响应速度慢,并且由于齿槽效应,使得电磁转矩产生脉动.针对这些不利因素,如果能利用钕铁硼永磁材料高矫顽力的优异特性,不用或少用硅钢片,制成无铁心电机,不仅电机质量可大幅下降,同时又能提高效率,降低振动噪声[4-6].

结合轴向磁场永磁电机和无铁心电机的优点,本文研究轴向磁场无铁心永磁无刷直流电机的设计及仿真.根据该种电机的结构特点及内部电磁关系,采用磁路法开发了该种电机的设计软件.对于设计方案中的关键参数,利用三维有限元分析方法仿真分析电机内部电磁场,得到最优设计参数.

1 轴向磁场无铁心永磁无刷直流电动机的电磁设计

1.1 结构特点

轴向磁场永磁电机由于其盘式特征,可以拓扑出很多结构形式.为了克服单边磁拉力,减少漏磁,本文研究的是一种双转子单定子结构电机,如图1所示.电机结构对称,在两侧的转子盘内侧直接粘贴永磁体,永磁体轴向充磁,N,S磁极相对放置.此结构的磁通不需要利用中间定子铁心来形成闭合磁路,因此定子铁心厚度可以非常小.

图1 轴向磁场无铁心永磁电机示意图

1.2 主要尺寸方程

与传统径向磁场永磁电机设计方法不同,轴向磁场无铁心永磁电机电磁转矩、电磁功率与电机内、外径密切相关.

基于感应电动势及电磁功率等的计算表达式[2],盘式无铁心永磁无刷直流电动机的主要尺寸与功率之间的关系如下:

(1)

式中,Am为平均半径处电动机的线负荷;Bmg为磁密最大值;n为电机转速;kw1为绕组系数.

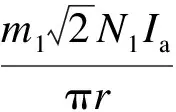

(2)

式中,kd=Din/Dout为内外径比,Dout为外径,Din为内径;N1为每相串联匝数;m1为相数;Ia为相电流有效值;r为平均半径.

盘式永磁无刷直流电动机方程中,内外径比kd是盘式电机初始设计时最重要的几何尺寸比,当外径和平均线负荷一定时,对式(1)功率求极值,可得

(3)

此时,电动机输出最大电磁功率.实际设计时,内外径比的选择还要综合考虑用铜量、效率、漏磁等因素,对于小型机一般取0.6~0.7之间.本设计中该值取为0.67.

电机所用永磁材料体积为

(4)

式中,hm为永磁体轴向磁化方向厚度;αp为极弧系数.

为了减少无铁心定子绕组端部漏磁,设计时无铁心定子绕组的外径尺寸比永磁体尺寸略小.

由于所设计电机采用无铁心定子结构,因此电机的实际有效气隙长度lg较大,为

lg=lcoil+2g

(5)

式中,lcoil为无铁心定子绕组厚度;g为定子绕组和转子盘体之间的气隙长度.为避免电机运行过程中定子绕组盘和转子盘之间的物理接触,对于小型电机气隙长度g应在0.5~0.8 mm之间[3].本设计中该值取0.7 mm.

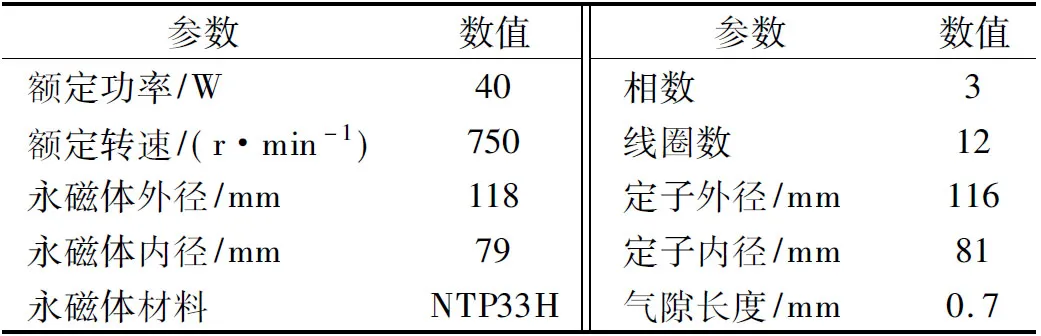

考虑到电机安装空间尺寸限制,所设计样机主要参数见表1.

表1 样机主要参数

1.3 电机主要损耗分析

在性能分析中,损耗的正确计算关系到电机效率的优化,对于无铁心盘式永磁电机,铁心损耗可忽略不计,电机损耗主要包括以下3种损耗[7].

1.3.1 定子绕组的电阻损耗

在电流流过定子绕组,会在定子绕组上产生电阻损耗,其计算公式如下:

(6)

式中,Rs为定子电阻.

1.3.2 定子绕组的涡流损耗

由于磁场旋转切割无铁心定子绕组,会引起绕组所交链的磁场呈周期性变化,从而在绕组表面产生集肤效应,形成涡流.涡流损耗的大小取决于导线的几何尺寸以及磁通密度的波形[7],为减小集肤效应及涡流损耗,通常选用利兹线绕制定子绕组,但利兹线比实心导线价格更贵,槽满率更低.定子绕组的涡流损耗可根据下式计算:

(7)

式中,f为频率;Bg为气隙磁通密度;Dstrand为每股导线的直径;ρcu为铜线的电阻率;Vcu为铜线的体积.

1.3.3 风摩损耗

电机在旋转过程中,克服风的阻力和机械摩擦阻力所需要消耗的能量称为风摩损耗.风摩损耗的大小主要取决于气隙长度以及电机外径[7],即

ΔPmec=

(8)

式中,μ为空气粘滞系数;ρ为空气密度;p为极对数.

2 轴向磁场无铁心永磁无刷直流电机永磁体主要参数分析

对于无铁心轴向磁场永磁电机,永磁体是影响电机性能的最重要构成部分[8].同时,为提高电机转矩密度,永磁体多采用钕铁硼或钐钴等高磁能积材料,电机成本很大程度上取决于永磁材料用量.因此,在相同性能条件下,减少永磁材料用量对于降低电机成本相当重要[9].本文利用三维有限元分析方法对磁极厚度、永磁体极数与极弧系数进行优化设计,尽可能提高永磁材料的利用率.

2.1 磁极厚度对电机性能的影响

磁极的内外径确定后,关键的问题是如何选择磁极厚度hm.在无铁心永磁电机中,电机的磁动势与磁极厚度密切相关.磁极厚度小,则电机磁动势小,气隙磁密较低;磁极厚度大,则电机气隙磁密增大,但是电机制造成本提高.因此磁极厚度hm存在一个最优值.保持极对数p=8、极弧系数αp=0.8,磁极厚度hm在2~8 mm之间变化,利用有限元分析软件Ansoft Maxwell 3D对拟设计电机的模型进行电磁场仿真分析,得到的磁极厚度与气隙磁密之间的关系如图2所示.

图2 气隙磁密与磁极厚度的关系

由图2可见,在其他参数一定的情况下,磁极厚度对磁密影响较大.当磁极厚度小于3 mm时,气隙磁密较小;随着磁极厚度的增加,气隙磁密逐渐增大;当厚度增加到一定程度时,将导致电机磁路饱和,所以在厚度大于6 mm后,气隙磁密的变化率减小.因此,本设计选取磁极厚度为6 mm.

2.2 极数对电机性能的影响

极数对电机性能影响很大,在电机尺寸一定的情况下,采用较多的极数可使极距减小,磁负荷减小,因此输出转矩变小,同时也能够使电枢绕组电感减小,有利于无刷直流电动机驱动电路中电子器件的换向.采用较少的极数可使极距增加,漏磁减少;但对于一定的电枢导体数,极数少的电动机端接部分较长,导致用铜量增加,从而电枢绕组铜耗增加,效率降低[10].因此应综合考虑各种因素来选择电机的极数,设计中磁极数一般选为8~16极,这里将比较8极、12极和16极各极数下的电机性能.

为了确定设计方案中电机的极数,保持其他参数不变,仅改变电机极数,分别建立8极、12极和16极电机模型,利用有限元分析软件对拟设计电机的模型进行电磁场仿真分析.图3为8极、12极和16极轴向磁场无铁心永磁无刷直流电动机的气隙磁密分布图.从图中可看出,12极电机的气隙磁密最大,达到0.7 T;而8极电机的气隙磁密最小,约为0.65 T.由于永磁体极弧系数没有改变,在不同极数下永磁体用量均相同,气隙磁密高,电机工作性能好,所以此设计方案确定电机极数为12极.

图3 不同极数下轴向磁场无铁心永磁无刷直流电机气隙磁密分布图

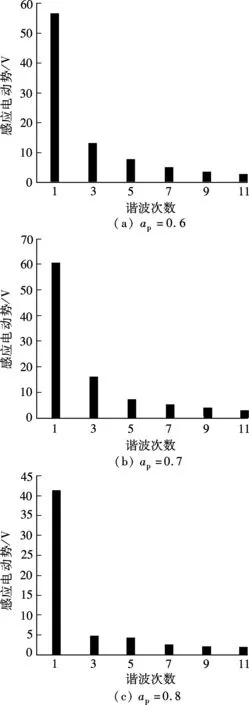

2.3 极弧系数对电机性能的影响

当电机永磁体极数确定的情况下,不同的极弧系数对磁密的幅值几乎没有影响,但是对感应电动势的波形有较大影响,正确选择极弧系数可以改进电动势波形,提高电动势的基波幅值.当极弧系数在0.6~0.8范围内变化时,利用瞬态电磁场有限元分析来计算反电动势,并根据计算结果对其进行谐波分析,得到如图4所示的基波和谐波分布图.从图4中可看出,当极弧系数为0.7时,电动势的基波幅值达到最大.

图4 不同极弧系数下反电动势谐波分析

3 电磁设计软件的开发

在分析盘式无铁心无刷直流电动机设计特点的基础上,编制了此类电机的电磁设计程序,该程序具体步骤如下:

① 输入电动机的功率、电压、相数、极数、永磁体材料等参数.

② 预设初始气隙磁密、电负荷、绕组因数、效率等.

③ 计算主要尺寸.

④ 根据解析式(9)计算磁密.

⑤ 若通过式(9)计算出的磁密与预设磁密值相差较大,转步骤②,改变预设磁密值,一直到误差控制在1%以内.

⑥ 计算损耗、效率.

⑦ 判断效率与预设效率是否满足误差在1%范围内,若不满足,则转步骤②,改变初始效率,直到满足为止;否则,设计程序结束,并输出设计方案.

(9)

式中,Br为永磁体剩磁密度;μr为永磁体相对磁导率;wm为永磁体平均宽度;rav为永磁体所在位置处平均半径.

利用该程序,结合电磁场有限元分析优化,本文设计了一台额定功率40 W、额定转速750 r/min的样机.除表1中已给出的样机主要参数外,其他参数具体取值见表2.

表2 盘式无铁心永磁无刷直流电动机设计方案

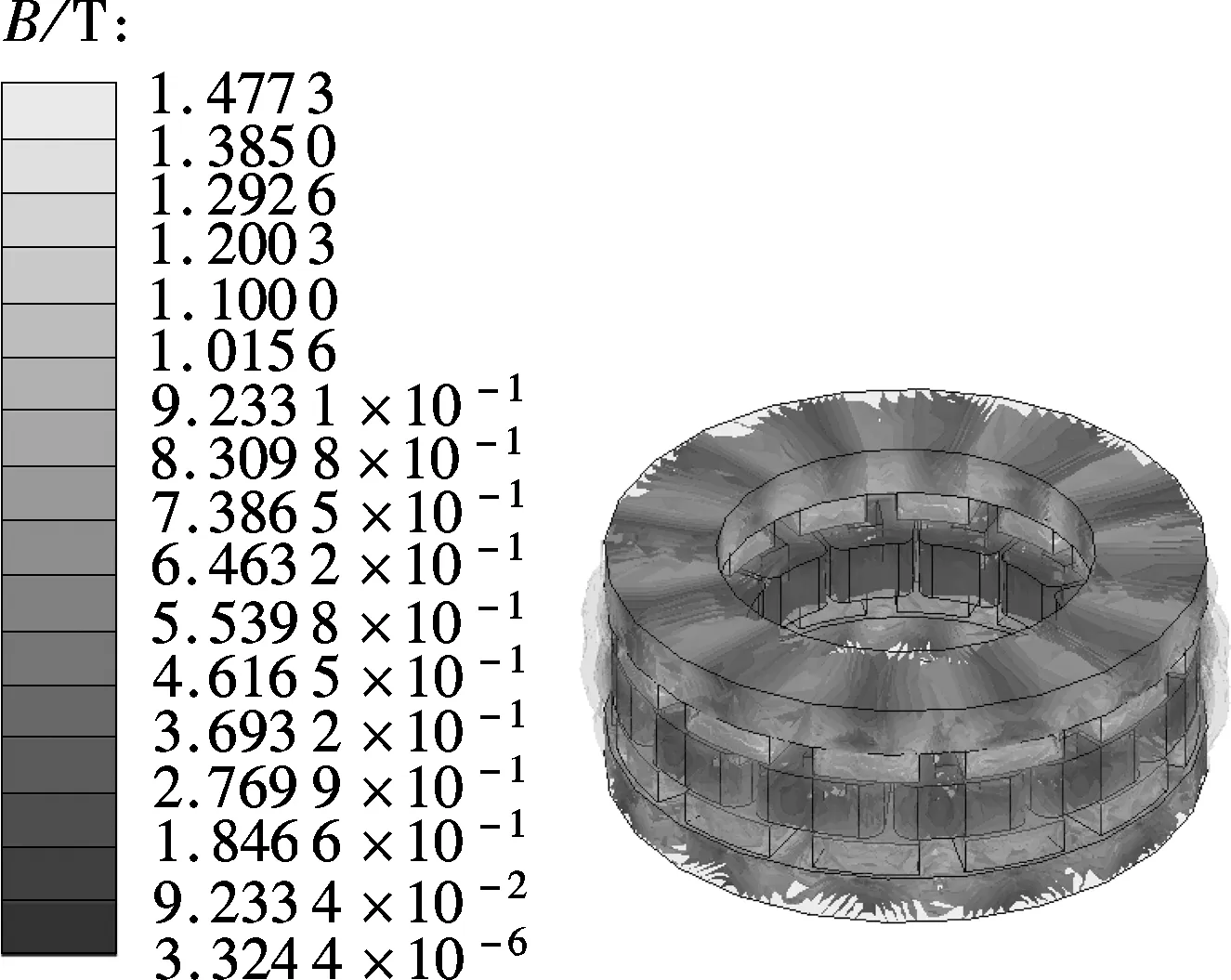

4 仿真验证

为了检验上述设计的正确性和合理性,本文利用三维有限元仿真软件对设计电机进行仿真验证,磁通密度分布图和感应电动势波形图分别如图5和图6所示.此外,根据设计方案制作了样机(见图7),对样机效率进行测试,最终样机的额定工作效率为84%,满足设计要求.

图5 轴向磁场无铁心永磁无刷直流电动机磁通密度分布图

图6 三相感应电动势波形图

图7 制作的样机

5 结语

本文通过计算机辅助设计软件,设计电机主要尺寸及计算样机磁密、效率等性能参数.在对电机永磁体关键参数设计过程中,采用有限元软件Ansoft Maxwell 3D对拟设计样机进行仿真分析,分别得到磁极厚度和磁密关系图、不同极数下电机气隙磁密分布图及不同极弧系数情况下感应电动式基波和谐波分布图.根据分析结果,确定最佳永磁体厚度、永磁体极数和极弧系数,实现了利用电磁场有限元软件与磁路设计相结合的方法设计轴向磁场无铁心永磁无刷直流电动机.

)

[1]Nair S S, Nalakath S, Dhinagar S J. Design and analysis of axial flux permanent magnet BLDC motor for automotive applications [C]//IEEEInternationalElectricMachines&DrivesConference. Harita, India, 2011: 1615-1618.

[2]Gieras J F, Wang R J, Kamper M J.Axialfluxpermanentmagnetbrushlessmachines[M]. Boston, USA: Kluwer Academic Publishers, 2004.

[3]Chan T F, Lai L L. An axial-flux permanent-magnet synchronous generator for a direct-coupled wind-turbine system [J].IEEETransactionsonEnergyConversion, 2007,22(1): 86-94.

[4]王晓远, 刘艳, 阎杰, 等. 盘式无铁心永磁同步电动机设计[J]. 微电机, 2004,37(4): 3-5.

Wang Xiaoyuan, Liu Yan, Yan Jie, et al. The design of disk type coreless permanent magnet synchronous motor[J].Micromotors, 2004,37(4): 3-5. (in Chinese)

[5]徐衍亮, 赵建辉, 房建成. 高速储能飞轮用无铁心永磁无刷直流电动机的分析与设计[J]. 电工技术学报, 2004, 19(12): 24-28.

Xu Yanliang, Zhao Jianhui, Fang Jiancheng. Analysis and design of coreless permanent magnet brushless DC machine in high-speed energy storage flywheel application[J].TransactionsofChinaElectrotechnicalSociety, 2004,19(12): 24-28. (in Chinese)

[6]陈金涛, 辜承林. 轴向磁场无铁心无刷永磁盘式电机的设计[J]. 微电机, 2002, 35(5): 14-16.

Chen Jintao, Gu Chenglin. The design of axial-field permanent magnet brushless coreless disc motor[J].Micromotors, 2002,35(5): 14-16. (in Chinese)

[7]Sadeghierad M, Lesani H, Monsef H, et al. High-speed axial-flux permanent-magnet generator with coreless stator [J].CanadianJournalofElectricalandComputerEngineering, 2009,34(2): 63-67.

[8]Hwang C C, Li P L, Chuang F C, et al. Optimization for reduction of torque ripple in an axial flux permanent magnet machine [J].IEEETransactionsonMagnetics, 2009,45(3): 1760-1763.

[9]Ferreira A P, Costa A F. Efficient pole-arc coefficients for maximum no load flux linkage in axial flux permanent magnet machines [C]//IEEEInternationalSymposiumonPowerElectronicsandDrives. Braganca, Portugal, 2011: 246-250.

[10]Upadhyay P R, Rajagopal K R. FE analysis and computer-aided design of a sandwiched axial-flux permanent magnet brushless dc motor [J].IEEETransactionsonMagnetics, 2006,42(10): 3401-3403.