轧光工序中织物接缝线的图像检测

2013-12-19潘如如刘基宏高卫东

朱 博,潘如如,刘基宏,高卫东

(生态纺织教育部重点实验室(江南大学),江苏无锡 214122)

随着计算机技术的快速发展,图像处理技术在纺织业的应用逐渐广泛,包括纤维类别检测、棉网的均匀性检测、纱线以及织物外观质量检测、织物结构参数的自动识别等[1].

在织物后整理的轧光工序中,当织物接缝线经过热胶辊时,因接缝处厚度突然增加,会在胶辊表面留下痕迹,这种痕迹会复制到后续轧光的织物表面,从而影响布面外观与平整度,甚至产生疵品,因此在现有的轧光工序中,需由人工操作控制热胶辊的升降以避让接缝线,以免造成上述质量问题。然而,这种方法存在视觉系统误差,人工反应速度误差以及工人持续紧张导致的疲劳失误等,这些主观因素可能造成接缝线的过度避让或者避让不及。

对于较厚的织物,也有根据厚度变化采用接触式滚轮来自动检测是否存在织物接缝的方法,但随着高档织物的薄型化,这种厚度检测方法已经不能满足实际生产的要求,只能依靠人工视觉进行织物接缝线的检测。本文提出一种基于数字图像处理的非接触式织物接缝线智能检测方法,不仅可以减少对织物的损伤而且可以降低工人劳动强度,并可大大提高织物接缝线识别精度。轧光工序中织物接缝线自动检测的过程分为3步:1)采集织物图像,获取有接缝线与无接缝线的图像信息;2)图像预处理,对采集到的织物图像依次进行灰度化与滤波去噪,得到清晰的织物灰度图像;3)完成织物图像是否存在接缝线的判别。

1 试样准备与采集

在选择轧光加工的织物时,以细支高密防羽布为试样,并以接缝线两侧的织物分别为同色与异色2种情形来考虑,所有接缝线的颜色均为乳白色。

采用工业相机进行织物图像采集,帧速为20帧/s,图像为真彩色。分辨率是图像采集的重要技术参数,分辨率过高,会增加处理过程运算量,进而影响系统识别速度;分辨率过低,则达不到识别精度[2-3],本文系统选择的分辨率为 640 像素 ×160像素。试样接缝线的线径约为0.2 mm,为保证识别精度,至少占1个像素,即每毫米试样在图像上至少占5个像素。调整相机镜头与织物的间距,使图像中织物的实际尺寸为80 mm×20 mm,即每毫米占8个像素。实际生产中,织物运行速度一般为30~50 m/min,而本文系统理论上每分钟可以采集到的织物长度为96 m,可实现接缝线的实时在线检测。图1为采集的1帧含有接缝线的防羽布图像。

图1 含有接缝线的防羽布图像Fig.1 Image of down-proof seam fabric

2 织物图像预处理

为了获取图像中的有用信息,需要对图像进行一系列处理。首先将彩色织物图像转换为灰度图像;接着对图像进行去噪处理,不仅可以保持图像细节信息,还可以更加精准地检测接缝线信息[4];最后提取图像的特征参数。

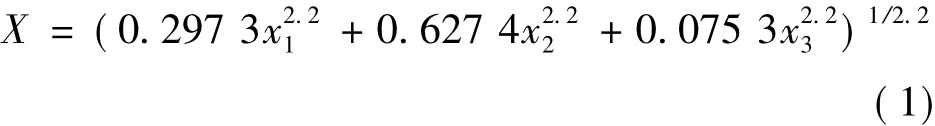

为了提高图像处理的计算速度,首先需将彩色图像转化为灰度图像[5]。本文运用加权平均法对彩色图像进行灰度处理,所用公式为:

式中:X为灰度值;x1、x2、x3分别为红、绿、蓝色分量值。

图像的随机噪声会影响特征参数的提取,因此需对图像进行滤波处理去除噪声。中值滤波是一种非线性滤波处理技术[6],基本原理是将每个像素点的灰度值设置为该点某邻域窗口内的所有像素点灰度值的中值[7]。中值滤波的优点在于能够去除噪声的同时在很大程度上避免边缘模糊[8]。

图2为经过上述图像预处理后,含有接缝线的防羽布图像。从图中可看出图像经过预处理后,接缝线更为清晰可辨。

图2 图像预处理后含有接缝线的防羽布图像Fig.2 Image of down-proof seam fabric after image processing

3 图像特征值提取与分析

图像特征参数的选取应遵循以下原则[9]:1)实用性,特征参数要少而精,要使识别分类速度快并且计算量小;2)准确性,特征参数必须要使识别分类的误判率低;3)唯一性,特征参数之间要彼此独立,各个参数表达不同的特征。

对图像预处理后的织物图像分别计算均值、标准差和CV值,利用灰度直方图可实现上述特征参数的快速计算[10]。

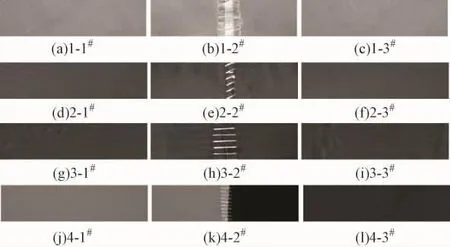

依据轧光工序中胶辊对织物的轧光时序,依次采集防羽布接缝线前侧、含有接缝线与接缝线后侧的织物图像。选取4组防羽布试样,接缝两侧同色的有浅色试样 1(1-1#、1-2#、1-3#)、中色试样 2(2-1#、2-2#、2-3#)、深色试样3(3-1#、3-2#、3-3#)和两侧异色的试样 4(4-1#、4-2#、4-3#),按顺序采集共 12 幅图像,依上述流程进行图像预处理,处理后结果如图3所示。由于相机带有自动白平衡调整功能,在采集试样4-3#时,相机通过其镜头和白平衡感测器对光线情况进行自动调整。

3.1 灰度均值

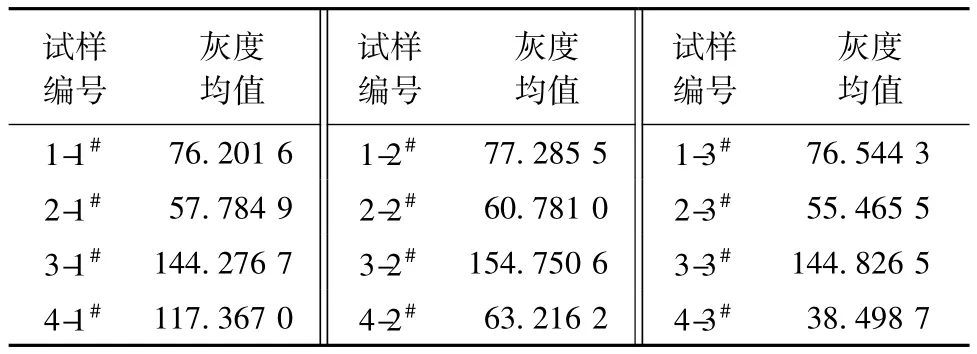

防羽布图像的灰度均值可反映其灰度分布的平均程度,图3中防羽布图像的灰度均值的计算结果如表1所示。

图3 图像预处理后的防羽布图像Fig.3 Images of down-proof fabric after image processing

表1 防羽布样品图像灰度均值Tab.1 Gray mean values of down-proof fabric

从表1可看出:前3组样品中有接缝线图像的灰度均值大于无接缝线图像,而第4组样品中有接缝线图像与无接缝线图像的灰度均值无此规律,因此均值无法成为识别织物有无接缝线的特征参数。

3.2 灰度标准差

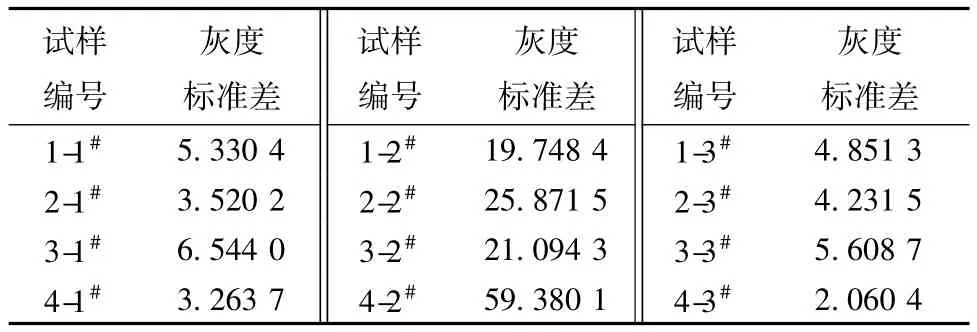

防羽布图像的灰度标准差可反映其灰度分布的离散程度,图3中防羽布图像的灰度标准差的计算结果如表2所示。

表2 防羽布图像灰度标准差Tab.2 Gray standard deviation of down-proof fabric

从表2可看出:4组样品中有接缝线图像的灰度标准差大于无接缝图像,但灰度标准差是个绝对变化量,若用它作为判别参数,在接缝线与织物颜色相近的情况下,会造成误判。

3.3 灰度变异系数

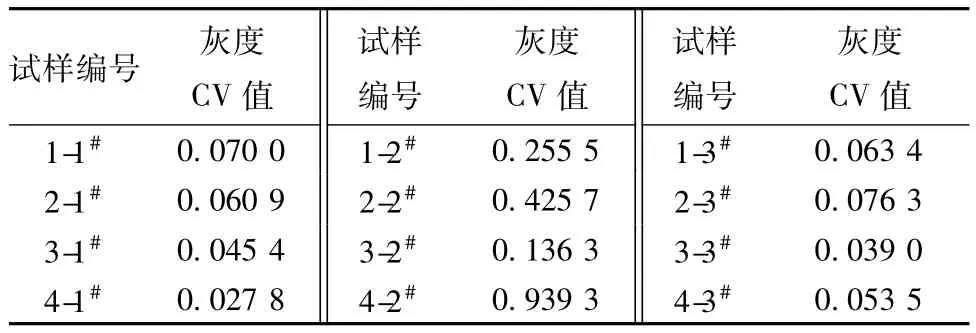

灰度变异系数CV值是标准差与相应均值的比值,可衡量数据的变异程度。在分析防羽布图像灰度特征时,变异系数可以很好地反映多帧均值不等图像的灰度离散程度。图3中防羽布图像的灰度CV值的计算结果,如表3所示。

表3 防羽布图像灰度CV值Tab.3 Gray CV values of down-proof fabric

从表3可看出:4组样品中有接缝线图像的灰度CV值均大于无接缝图像。CV值反映了图像灰度的相对变化,客观反映了各组防羽布图像的灰度离散程度,可以作为检测有无接缝线的标准。从表中数据可看出,无接缝线图像的灰度CV值最大为0.076 3,有接缝线图像的灰度 CV值最小为0.136 3,后者将近是前者的2倍。判别有无接缝线的阈值应选在0.076 3到0.136 3之间,为保证算法具有较强的鲁棒性,选择其平均值作为阈值。

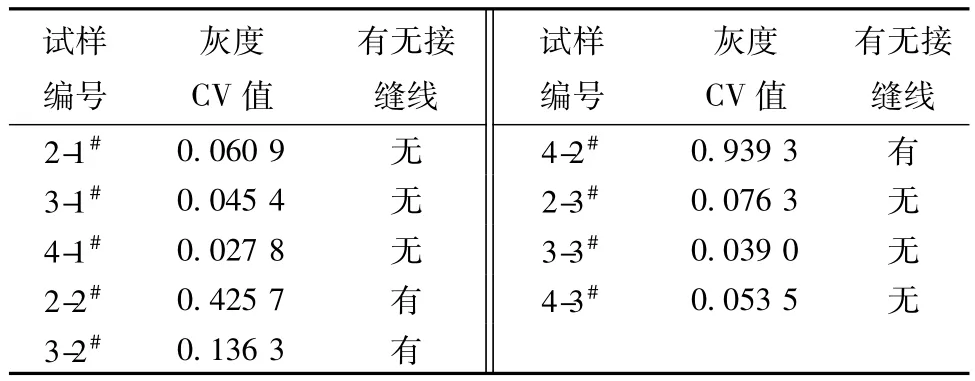

为了检验算法的有效性,对试样中另外3组防羽布图像进行检测,结果如表4所示。

表4 防羽布接缝线评定结果Tab.4 Evaluation results of down-proof fabric seam

表4结果表明,本文提出的方法对不同种类防羽布的接缝线都能够达到正确的识别。

为检验系统的实时性,对每帧图像的处理时间进行测试。每帧图像的实际处理时间为0.042 8 s。小于用于每帧图像的采集时间0.05 s,可以满足织物有无接缝线实时检测的要求。

4 结论

由工业相机采集的防羽布彩色图像先通过加权平均法得到灰度图像,而后进行中值滤波去除噪声。在防羽布特征提取的实验中,提取了图像预处理后灰度图像的3项特征参数,分别是均值、标准差、CV值。通过数据分析,均值与标准差都无法有效地对织物有无接缝线进行识别,CV值可以成为检测织物接缝线的特征参数。与传统的轧光工序中人工控制热胶辊升降以避让接缝线相比,采用本文提出的数字图像处理方法能够精确地判别接缝线,且不受工人主观因素的影响。由实验结果可知,轧光工序中织物接缝线的图像检测方法是可行的,并且图像处理的计算量小,检测速度快,可实现接缝线的及时避让。

[1] 狄炜,徐伯俊.数字图像处理在纺织中的用及发展[J].计算机应用,2002,30(3):61 -62.DIWei,XU Bojun.The application and development of digital image processing in textile[J].Computer Application,2002,30(3):61-62.

[2] 潘如如,高卫东.基于图像处理的机织物密度的高精度识别[J].纺织学报,2008,29(11):128 -131.PAN Ruru,GAO Weidong.High-precision identification ofwoven fabric density via image processing[J].Journalof Textile Research,2008,29(11):128-131.

[3] 潘如如,高卫东,钱欣欣,等.基于互相关的印花织物疵点检测[J].纺织学报,2010,31(12):134 -128.PAN Ruru,GAOWeidong,QIAN Xinxin,etal.Defect detection of printed fabrics using normalized cross correlation[J].Journal of Textile Research,2010,31(12):134-128.

[4] 降雨志.基于CCD焊缝自动跟踪系统的研究[D].沈阳:沈阳工业大学,2002:27-29.JIANG Yuzhi.The study of automatic tracking system of welding seams basing on CCD sensor[D].Shenyang:Shenyang University of Technology,2002:27 -29.

[5] 李玉红,潘如如,高卫东,等.基于数字图像处理的拼毛比例分析[J].纺织学报,2010,31(11):20 -24.LIYuhong,PAN Ruru,GAO Weidong,et al.Wool blending based on digital image processing[J].Journal of Textile Research,2010,31(11):20-24.

[6] 刘建立,左保齐.织物疵点图像消噪方法的比较[J].纺织学报,2007,28(11):128 -131.LIU Jianli, ZUO Baoqi. Comparison of denoising methods used in fabric defects image[J].Journal of Textile Research,2007,28(11):128-131.

[7] 李彦君,苏红旗,杨峰,等.改进的中值滤波图像去噪方法研究[J].计算机工程与设计,2009,30(12):2995-2997.LIYanjun,SU Hongqi,YANG Feng,et al.Improved algorithm study about removing image noise[J].Computer Engineering and Design,2009,30(12):2995-2997.

[8] 朱红.数字图像处理基础[M].北京:科学出版社,2005:91-92.ZHU Hong.The Basis of Digital Image Processing[M].Beijing:Science Publishing Company,2005:91-92.

[9] 耿兆丰.基于图像分析的服装缝线疵点的识别研究[D].上海:东华大学,2008:63-70.GENG Zhaofeng.Research of recognizing garment seam defects based on image analysis[D]. Shanghai:Donghua University,2008:63 -70.

[10] 殷开成,于伟东.基于图像处理技术的服装疵点检测系统研究[J].计算机系统应用,2008(10):7-10.YIN Kaicheng,YUWeidong.Study of garment production detection system based on image processing[J].Applications of Computer System,2008(10):7-10.