基于数字图像处理的纱线毛羽检测

2013-12-19孙银银潘如如高卫东

孙银银,潘如如,高卫东

(江南大学 纺织服装学院,江苏 无锡 214122)

毛羽是评定纱线质量的重要指标之一,不仅影响纱线质量,同时也对后续的织造加工产生不良影响[1],甚至影响最终产品的质量。常用的纱线毛羽检测方法有光电式分级统计法和光电式全毛羽法,对应的评价指标有毛羽根数分布和毛羽H值,毛羽H值是指1 cm纱线上所有伸出纱线主体的毛羽长度的总和。显然,毛羽根数分布比毛羽H值能更直观地反映纱线毛羽分布情况[2-3],更便于指导实际生产中对纱线质量的控制。然而,现有的光电传感器[4]检测毛羽的方法存在着检测结果难以重现,毛羽信息采集不够全面等缺陷,因此,毛羽检测需要在信号采集与处理方面作进一步探索。

随着图像采集技术和计算机技术的不断发展,数字图像处理技术逐步应用到纱线毛羽检测中,提高了毛羽检测的全面性和准确度。目前,纱线的图像采集方法有黑板扫描方法和视频显微镜方法[5],其中,黑板扫描方法中的黑板会对毛羽产生压迫造成毛羽状态失真,毛羽检测误差较大;视频显微镜方法是采集纱线自然状态下的图像,获得纱线实物图像,毛羽检测准确度较高。张继蕾[6]结合图像处理和区域跟踪实现毛羽长度和根数的检测,但由于毛羽图像采集是用黑板扫描法,因挤压会改变毛羽形态,增大了毛羽检测误差;同时,对图像进行处理的过程中,对毛羽损伤严重,会破坏毛羽信息;毛羽检测中对纱线边缘提取不够精确,部分毛羽被当作纱线边缘保留。

针对以往研究中存在的问题,本文在视频显微镜和图像处理技术结合的基础上,提出一种新的毛羽检测方法。首先采用MOTIC视频显微镜捕获纱线静态的真实图像,对所得纱线图像进行处理,得到纱线条干图像,由纱线二值图像直接减去纱线条干图像得到完整的纱线毛羽图像;采用细化处理对纱线毛羽进行简化,进而得到毛羽细化后的图像;然后从纱线条干图像中提取纱线条干边缘曲线以其为基准线,分割纱线毛羽;最后直接对不同长度的纱线毛羽根数进行检测计数。

1 采集参数设置

应确保MOTIC视频显微镜采集的纱线毛羽信息完整,图像清晰。在不同放大倍数的条件下,调整焦距到图像最清晰,其对应关系如下:放大倍数为6时,实物尺寸为22.50 mm×16.78 mm,在纱线径向可以完整显示所有长达8 mm的毛羽;放大倍数为7时,实物尺寸为19.05 mm×14.28 mm,在纱线径向可以完整显示所有长达7 mm的毛羽;放大倍数为8时,实物尺寸为16.18 mm×12.13 mm,在纱线径向可完整显示所有长达6 mm长的毛羽。在放大倍数尽可能大以提高测试精度的前提下,为确保图像边缘处的6 mm毛羽不出界,测试所用视频显微镜的放大倍数为7。所用视频显微镜的分辨率有512像素 ×384像素、1 024像素 ×768像 素、2 048像素×1 536像素3种,为尽可能提高纱线清晰度,选择最大分辨率,即2 048像素×1 536像素。

纱线传送装置采用步进电动机,由控制器控制纱线每次传送长度。控制器100个脉冲信号使直径为36 mm的传动辊转过1周,传送纱线长度为113.10 mm,因此1个脉冲信号传送纱线长度为0.28 mm,在放大倍数为7时,每帧图像对应的纱线实物长度为19.05 mm,需67.4个脉冲信号,实验中取68个脉冲,对应实物长度为19.22 mm,尽可能保持纱线连续。

根据所确定参数,取精梳14.53 tex的环锭纺纯棉管纱进行纱线图像采集,图1为采集的纱线原始图像。由图可看出,纱线图像中虽存在较少噪点,但部分纱线毛羽和背景之间的差异较小,故需确定合理的图像分割流程,实现对纱线毛羽与背景分离。

图1 纱线原始图像Fig.1 Original image of yarn

2 图像处理

2.1 纱线图像处理流程

用视频显微镜捕获纱线自然状态下的平面图像,但纱线毛羽存在空间卷曲,因此在显微镜焦距确定时,造成不同位置的毛羽之间以及同根毛羽不同部位之间亮度存在差异,为确保完整地提取纱线毛羽信息,需对图像进行一系列处理[7],流程如图2所示。

图2 纱线图像处理流程图Fig.2 Flow chart of yarn image processing

2.2 灰度转换

为便于后续的纱线图像处理,运用加权算法,根据式(1)把纱线毛羽彩色图像转换成灰度图像[8]。

式中:H为灰度值,R、G、B分别为红、绿、蓝色分量值。图3示出与图1对应的灰度图像。

图3 纱线灰度图Fig.3 Grayscale image of yarn

2.3 图像分割

由于显微镜景深固定,导致不同位置的纱线和毛羽在图像中的亮度不一致,因此采用同一阈值对图像中不同位置的纱线和毛羽进行分割并不合适,有必要采用局部阈值分割法处理纱线图像。

将图像分割成11 776(128×96)个16像素 ×16像素的区域,对含有纱线的分区域进行OTSU阈值,而对不含纱线的分区域直接将其像素值变为0,得到图4所示纱线二值图像。由图可看出,局部OTSU阈值能够很好地消除背景等干扰信息,精确地分割出纱线,且纱线毛羽保留完整。

图4 纱线二值图像Fig.4 Binary image of yarn

2.4 纱线分割

运用图像形态学开运算对纱线进行处理[9],消除纱线毛羽对纱线条干分割的干扰。利用结构元素S对图像A开运算,记为A·S,定义见下式:

式中(A⊖S)⊕S表示用结构元素S对图像A进行先腐蚀后膨胀处理。

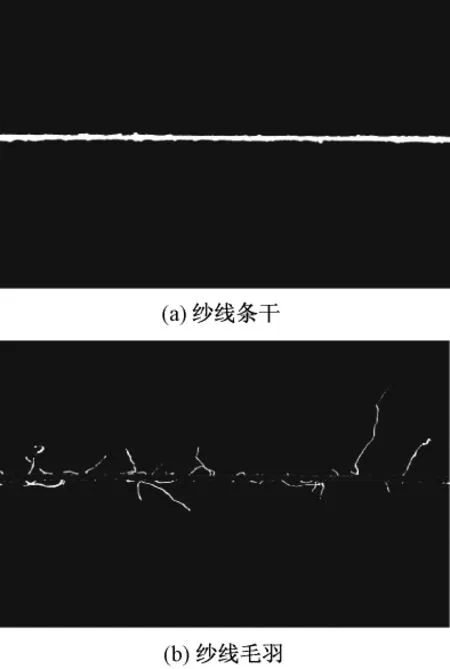

图5示出纱线分割图像。形态学开运算得到纱线条干图像如图5(a)所示,所采用的结构元素S是半径为9的圆盘。从图可看出,通过形态学开运算很好地消除了毛羽,同时保持了纱线条干的原状。用纱线二值图像(图4)直接减去纱线条干图像(图5(a)),可得到图5(b)所示的纱线毛羽图像。

图5 纱线分割图像Fig.5 Image of yarn segmentation.(a)Yarn core;(b)Yarn hairiness

2.5 毛羽细化

为了便于统计不同长度的毛羽根数,先对毛羽作细化处理。本文的细化算法[10]为:先定义p点的八邻域如图6所示。图中x1~x8分别为p点的八邻域点。

图6 p点八邻域点Fig.6 Eight neighbors of p

对p点进行细化删除,有G1、G2、G33个判断条件,具体如下。

1)条件G1:XH(p)=1,其中XH(p)bi,且

式中:XH(p)表示p点八邻域中(x2i-1,x2i)或(x2i-1,x2i+1) 像素值是(0,1)的个数;bi表示p点八邻域中(x2i-1,x2i)或(x2i-1,x2i+1)的像素值的判断结果。

2)条件G2:2≤min{n1(p),n2(p)}≤3,其中

式中:n1(p)表示x2k-1和x2k二者之间取大,即二者值为1的个数;n2(p)表示x2k和x2k+1二者之间取大,即二者值为1的个数。

式中“∨”表示二者取其大,“∧”表示二者取其小。

仅当p点同时满足G1、G2、G3这3个条件时,删除p点,然后按照上述方法先从左到右、再从上到下迭代处理图像,直到毛羽区域为单像素时停止。细化后毛羽图像如图7所示。纱线毛羽细化实质是一种特殊的多次收缩毛羽图像的过程,使毛羽区域在收缩过程中保持整根毛羽的连通性,最终细化得到毛羽曲线位于毛羽区域的中心,反应毛羽区域的基本形状。

图7 纱线毛羽细化结果Fig.7 Result of hairiness thinning

3 毛羽计数

3.1 毛羽长度检测基准

检测毛羽长度,基准的选择是关键。不同于文献[2]和 Zweigle的 G566 毛羽仪[11],本文选取纱线条干上下边缘作为测量毛羽长度的基准。与纱线中心线相比,以纱线条干边缘为基准线更符合纱线毛羽定义[10],且对1 mm的短毛羽测量准确度更高。

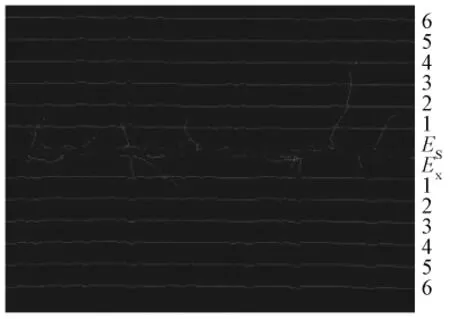

将纱线条干上、下边缘分别记为ES、EX,以ES、EX为基准,1 mm为步长在平行纱线条干方向做分割线如图8所示。

图8 毛羽检测用等距离基准线Fig.8 Equidistance baseline of detection hairiness

在不考虑纱线毛羽交叉、卷曲及中断的前提下,检测伸出纱线条干表面的毛羽长度和根数。毛羽长度和根数计数方法如下:以纱线条干边缘为基准线分割纱线毛羽图像,判断毛羽分割点是否是毛羽点,并确定毛羽点的个数。在1 mm基准线上,检测到有1个毛羽点,该毛羽的长度统计为1 mm,同时1 mm的毛羽根数增加 1 根;对于 2、3、4、5、6 mm长的纱线毛羽也采用相同的检测统计方法。

3.2 检测实例

采用江苏盐城悦达纺织有限公司生产的纯棉精梳纱,纱线线密度为14.58 tex。实验取20个纱线片段,每个纱线片段包含连续的52帧图像,由于每帧图像中纱线长度为19.05 mm,则纱线片段实际长度是990.60 mm。按上述纱线毛羽检测方法,检测纱线毛羽的长度、根数,统计结果见表1。

表1 图像法检测结果Tab.1 Results of tangency point method

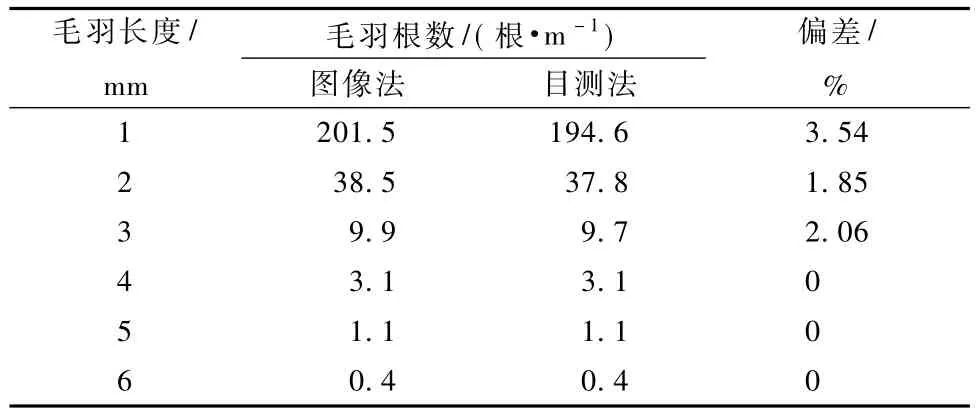

为便于与光电法毛羽检测对比,将表1中20个纱线片段毛羽根数均值折算成1 m的毛羽根数均值,结果见表2。从表可看出,相同条件下,图像法与目测法2种测试的结果最大偏差率为3.54%。

将图像法毛羽检测结果与GY172A型(陕西纺织机电科技有限公司)光电分级统计法相比,图像法1 m长的纱线片段上毛羽根数均值明显高于光电法。这是因为对于纱线圆周360°上的所有毛羽,图像法对毛羽的检测视角更广,可基本实现毛羽的全角度检测,对比数据见表3。

表2 与目测结果比较Tab.2 Comparison result with visual inspection

表3 图像法与光电法比较Tab.3 Comparison of tangency pointmethod and photoelectric detection

4 结论

本文构建了视频显微镜和图像处理技术相结合的纱线毛羽检测系统,能有效提高纱线毛羽检测的完整性和准确性。与常用的光电毛羽检测方法相比,对纱线毛羽检测的视角范围较大,且检测结果可重现,更直观、全面地反映纱线毛羽的分布情况。

实验结果证明,本文提出的毛羽检测方法是可行的,可为将来构建更为完善的纱线毛羽检测系统及评价体系提供参考。

[1] CARVALHO V H.Optical yarn hairiness measurement system[C]//CARDOSO P J,VASCONCELOS R M,SOARES FO,et al.The Conference Publications of 5th IEEE International Conference on Industrial Informatics.Vienna:IEEE,2007:359-364.

[2] ANIRBAN G,AMARNATH C,PATERIA S,et al.Measurement of yarn hairiness by digital image processing[J].The Journal of Textile Institute,2010,101(3):214-222.

[3] FABIJANSKA Anna, JACKOWSKA STRUM ILLO Lidia.Image processing and analysis algorithms for yarn hairiness determination[J]. Machine Vision and Applications,2012,23(3):527 -540.

[4] CARVALHO Vítor, CARDOSO Paulo, BELSLEY M ichael,et al.Yarn hairiness parameterization using a coherent signal processing technique[J].Sensors and Actuators,2008,142:217-224.

[5] OZKAVA Y A,ACAR M,JACKSON M R.Digital image processing and illumination techniques for yarn characterization[J].Journal of Electronic Imaging,2005,14(2):023001.1-023001.13.

[6] 张继蕾.基于图像处理技术的纱线毛羽检测应用研究[D].石家庄:河北科技大学,2011.ZHANG Jilei.Application study on the yarn hairiness detection based on image processing technology[D].Shijiazhuang: Hebei University of Science and Technology,2011.

[7] KUZANSKI M. Yarn hairiness determination: the algorithms of computer measurement methods[C]//JACKOWSKA-STRUM ILLO L.Conference Publications of International Conference on Perspective Technologies and Methods in MEMS Design.Lviv-Polyana:IEEE,2007:155-158.

[8] OZKAVA Yasar A,ACAR M,JACKSON M ike R.Simulation of photosensor-based hairiness measurement using digital image analysis[J].The Journal of Textile Institute,2008,99(2):93-100.

[9] CARVALHO Vítor,CARDOSO Paulo,VASCONCELOS Rosa, et al. Yarn hairiness and diameter characterization using a CMOS line array[J].Measurement,2008,41:1077 - 1092.

[10] LAM L, LEE S W, SUEN C Y. Thinning methodologies-a comprehensive survey [J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1992,114(9):869-885.

[11] 郭会勇,王建坤.浅析几种毛羽测试方法[J].河北纺织,2007(3):75-80.GUO Huiyong, WANG Jiankun. Simp le analyses of several hairiness testing methods[J].Hebei Textile,2007(3):75-80.

[12] 于伟东.纺织材料学[M].北京:中国纺织出版社,2006:218.YU Weidong.Material of Textile[M].Beijing:China Textile& Apparel Press,2006:218.