FOCKE 350S商标库小胶缸胶水控制方式改进

2013-12-17许平湖

许平湖

(厦门烟草工业有限责任公司卷包车间,福建厦门 361022)

随着自动控制技术不断提高,超声波检测技术广泛应用卷接包装设备。目前国际较为先进的高速烟机设备如意大利GD公司的设备GDX6包装机铝纸第二缓冲器和胶水位检测;德国虹霓公司M5卷烟机VE烟丝料位检测和胶水检测器等均采用超声波检测技术,取代了原GDX1/2包装机胶水位电容式检测技术、PROTOS70卷烟机VE烟丝料位检测以及MAX胶水位光电检测技术。超声波检测技术在这些系统中的应用克服了探针式检测技术、光电检测技术和电容式检测技术等缺陷,使系统控制精度更高、工作更稳定。FOCK350小胶缸胶水控制采用探针式检测技术,由于探针式检测器控制性能受到检测介质及检测环境湿度等因素影响,容易产生误检测信号,造成设备故障次数提高和产品质量缺陷[1]。为此,文中对小胶缸胶水控制方式进行了改进,来解决上述问题。

1 存在问题

1.1 原胶水量控制原理

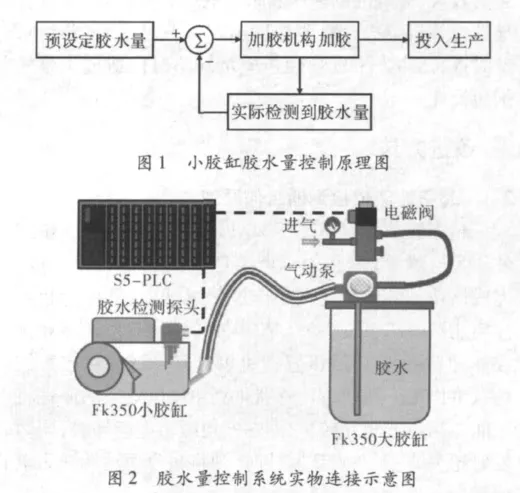

图1是原小胶缸胶水量控制原理图,PLC通过检测胶水量检测器的输出,与预设定的“正常胶量”值进行比对,根据结果控制加胶机构进行加胶,并投入生产[2]。图2是胶水量控制系统的实物连接图。

1.2 胶水检测器检测原理

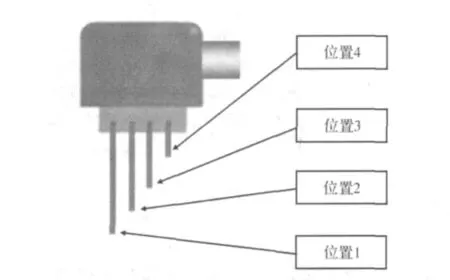

胶水液位检测器的结构如图3所示,检测器上有4根探针,代表4个检测液位的目标位置。

图3 胶水液位检测器的结构示意图

当胶水位未浸过位置1和位置2时,检测器将检测数值发送给PLC进行判断,低于某数值则发出“胶水低”报警停机信息。

当胶水位未浸过位置3时,检测器检测数值发给PLC进行判断,低于某数值则发出加胶信号;高于某数值便发出停止加胶信号。

当胶水位浸过探针位置4时,检测器将检测数值发给PLC进行判断,高于某数值就发出“胶水高位”报警停机信息[3]。

由此可见,检测器输出值取决与探针浸入的介质(胶水)的高低,并与环境湿度有关。

1.3 原小胶缸胶水供胶系统缺陷和问题

胶水的检测器是使用金属探针直接与胶水接触,长期使用将使检测器表面胶水干涸导致检测失效。包装机在加胶过程中会产生气泡,原机检测器受气泡的影响较大,无法准确控制胶水的液位,容易出现误报警导致包装机停机。检测精度出现偏差时,检测器尚未及时报警,当人工发现烟包质量缺陷时已造成大量的烟包消耗。

2 改进方法

2.1 超声波液位检测器工作原理

超声波是指频率高于20 kHz的机械波。以超声波作为检测手段,必须有产生超生波和接收超声波。完成该功能的装置便是超声波传感器,通常称为超声波换能器或超声波探头。超声波传感器有发送器和接收器,但一个超声波传感器也可具有发送和接收声波的双重作用。超声波传感器是利用压电效应的原理将电能和超声波相互转化,即在发射时将电能转换,同时发射超声波;而在收到回波时,则将超声振动转换为电信号。

2.2 采用超声波液位检测器优点

检测器与检测介质无直接接触、环境的湿度对检测精度不会造成影响,同时还可避免因胶水成分变化、胶水滚轮产生气泡以及胶缸湿度影响检测值,最大程度地提高检测器控制精度。

2.3 检测器重新选型

超声波探头主要有两种类型:一是对射式,二是反射式,如图3所示。根据胶缸的结构,无法使用对射式检测探头,因此选择反射式超声波检测探头-UB200-12GM-I-V1。并在超声波探头旁边,加装一个普通接近开关如图6所示,用以检测超声波探头的位置与朝向是否正确。如果超声波探头脱落或者歪斜,此接近开关就可检测并且触发报警信息。

2.4 UB200-12GM-I-V1的规格与特性

超声波接近开关有一个模拟量输出,对应测量范围的两个边界点可设置,设置方法并将TEACH-IN输入端分别连接电源-UB或+UB实现,连接时间至少为1 s。对应两种不同的输出模式,即模拟量输出值随距离的增加而增加,以及模拟量输出值随距离的增加而减少[4]。

上升模式(A2>A1)的设置方法为:(1)将目标物放置近点位置。(2)连接TEACH-IN端与-UB设置A1点。(3)将目标物放置远点位置。(4)连接TEACHIN端与+UB设置A2点。

下降模式(A2<A1)的设置方法为:(1)将目标物放置近点位置。(2)连接TEACH-IN端与+UB设置A2点。(3)将目标物放置远点位置。(4)连接TEACHIN端与-UB设置A1点。

选用出厂设置为:A1为盲区;A2为最大量程;工作模式为上升模式。

图7 UB200-12GM-I-V1超声波检测器规格

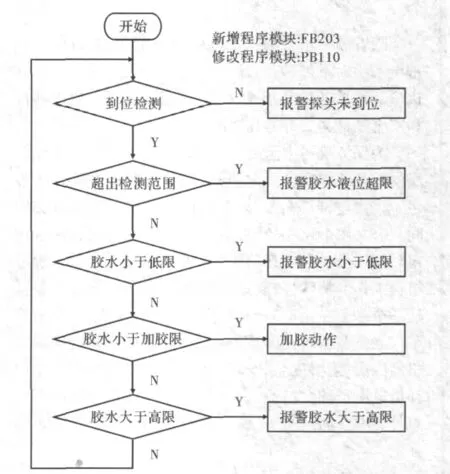

2.5 修改程序思路

通过对S5-PLC控制系统中控制小胶缸胶水供胶局部程序进行修改PB110及添加FB203,实现胶水供胶自动控制,提高检测准确度。并增加胶水消耗量监控报警停机功能,根据设备生产过程中胶水的实际消耗量,小胶缸加胶信号时间在90~120 min之间须进行注胶一次以上,设备每生产800包,必须要注胶一次以上,设计若生产烟包超过1 500包,还未出现加胶信号,设备将进行“胶水低”报警停机信息,故障需由复位键信号与加胶信号来消除。胶水程序控制流程如图8所示。

超声波检测器其输出为4~20 mA的模拟量电流,对应探头到被检测面的距离。将探头的输出设为上升型,即探头距离被检测面越远则输出电流越大。胶缸的内部深度为3.7 cm,正常胶水的位置约在2 cm,泡沫高度可达0.5 cm,将低限设置为1 cm,剔除泡沫影响,仍有0.5 cm高度的胶水量,而高限位设置为3 cm,可调控的区间为3-1=2 cm。将探头距胶缸底部的高度调至为7 cm,对应PLC模拟量采集的数据为14 000,则低限为11 000,正常胶位的值为6 000,高限为1 000。程序对于泡沫的检测是基于数字跃变而进行的,在现场调试过程中发现气泡使采集的数值在1 min内下降约为2 000,而正常的数值变化在500范围内,这是由机器停机与开机切换所造成的。就以程序判断短时间内(1.5 min)液位的剧烈变化(1 300,经验值)当前液面是否存在泡沫,并相应的将液位控制线向上或向下移动,原程序由于未对泡沫进行判断,直接将泡沫作为实际液位处理,所以造成胶水位不准确。增加胶水消耗量监控报警停机的控制程序。设备连续生产1 500包期间未有加胶信号,同时与KF+998比较,输出“胶水低”报警停机。

图8 胶水程序控制流程图

3 结束语

文中实用新型的FOCKE350S包装机超声波胶水液位检测器,所针对原机检测的缺陷重新设计后,使胶水控制更为准确、稳定。经统计,原包装机因胶水检测器引起的故障平均达到109次/月,累积停机达4小时/月,造成烟包损耗达510包/月。改造后,包装机因胶水检测器所引起的故障平均在18次/月,累积停机3分钟/月,造成烟包损耗54包/月。胶水消耗量监控报警停机功能,使操作人员及时发现质量缺陷烟包,杜绝质量事故,基本解决了生产中出现的问题,提高了设备效率、减少成本消耗。

[1]王永华.现代电气控制及PLC应用技术[M].2版.北京:北京航空航天大学出版社,2008.

[2]王曙光.S7-300/400PLC入门与开发实例[M].北京:人民邮电出版社,2009.

[3]姜建芳.西门子S7-200PLC工程应用技术教程[M].北京:机械工业出版社,2010.

[4]柳春生.电气控制与PLC(西门子S7-300机型)[M].北京:机械工业出版社,2010.