塔轮式多模拉丝工艺配模设计数学模型及其应用

2013-12-17徐根勇姜自广

徐根勇,姜自广

(自贡硬质合金有限公司,四川自贡 610100)

0 前言

在钨钼拉丝配模工艺设计时,首先要考虑工序压下量、道次压缩比,同时要关注模序公差及滑移率对拉丝过程的影响。在塔轮式多模拉丝过程中,每个模子单位时间通过的丝材质量应该是相等的。若工艺设计不合理,模序之间压缩比差异过大,会造成模序之间丝材质量体积流动严重不等,引起断丝或缩丝。因此,配模计算就变得十分重要。但怎样才能又快又准确地把每个模序的丝径中心值计算出来呢?笔者在几年的工艺设计过程中积累了一些工艺计算的方法,通过计算能有效地解决捡丝过程中出现的问题。本文提出几个实用的计算公式,供大家参考。

1 压缩比定义引伸出压缩比工艺设计计算公式

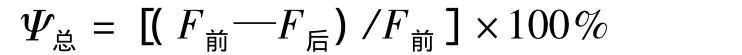

1.1 压缩比定义公式推导:

式中:F前代表加工前横截面积,F后代表加工后横截面积。

若加工材料是圆柱体,则导出:

式中:Dn代表经过n次拉丝后的直径,D0代表拉丝进料直径相应地:

以上各式相乘可得如下公式:

1.2 等压缩比计算公式推导:

若(1)式中 Ψ1、Ψ2…Ψn-1、Ψn均相等,其值为Ψ,则(1)式可变为:

推出:

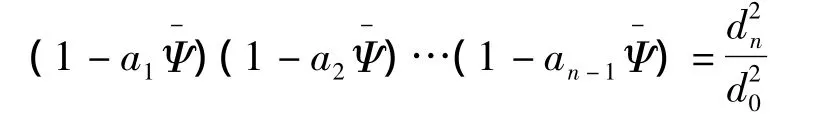

1.3 非等压缩比计算公式推导:

上式中a1、a2……an-1表示多模拉丝各模序塔轮压缩比与最后一模压缩比的比率。其值一般在1.0~1.12 之间。

上式可近似导出:

从而导出:

在配模计算过程中,从最后一模反推前面的模序,可以消除上述近似推导所引起的偏差。

2 滑移率计算

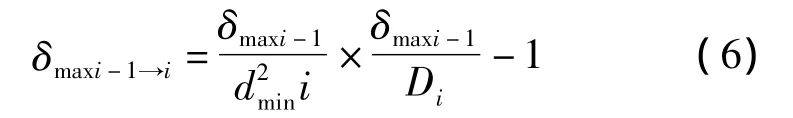

2.1 最大、最小滑移率计算公式推导

滑动式拉丝机塔轮比卷绕于该表面的丝的线速度快,通常是一边滑动,同时通过摩擦力带动丝材进行拉丝。一般多模拉丝最后一道都会缠绕塔轮一圈以上,相对前面模次,可以认为丝材在塔轮上是不滑移的。

从以上可以得出:

D1、D2…Di-1、Di代表塔轮各阶的直径,Di指最后一阶的直径_

d1、d2、……di-1、di代表丝材直径,di指最后一模的直径:

上述公式有何作用及如何应用呢?下面给出最大最小滑移率的计算公式:

最大滑移率:

最小滑移率:

(6)(7)两式中,配模工艺设计时已明确了每道模序的公差范围,因此,丝材直径大小是已知的;在设备选型时,塔轮外形尺寸基本确定,

Dmaxi-1(=Dmini-1)、Di是已知的。

2.2 塔轮外形尺寸计算

在塔轮修理及更换时,每一阶塔轮肯定不可能做成原样,那么,每阶的直径范围是多大?我们可以通过(6)、(7)式计算出来。

滑动式拉丝机的滑移率一般要求控制在20%~0%之间,以便稳定拉丝。只要确定好滑移率范围,就可以将塔轮的尺寸范围计算出来。

从(6)、(7)式可得出:

3 应用及验证

3.1 公式(3)的应用示例

表1 配模参数表 mm

3.2 公式(8)、(9)的应用示例

以3.1示例为工艺前提,滑移率控制在2% ~17%之间.塔轮最后一阶从φ180 mm磨损修复到φ178 mm时,其余各阶的直径应在多大范围内,才能保证拉丝的正常进行。

根据公式(8)、(9)进行每阶塔轮最大最小直径的计算,其结果见表2。

表2 塔轮设计计算表 mm

4 结论

(1)根据金属钼加工塑性形变原理及多年生产实践经验,本文提出了钼丝多模拉丝过程配模的原则,并创新地以数学公式形式表达出来,使配模更加科学合理。

(2)配模计算公式(3)(4)为拉丝工艺初期设计提供了计算工具和理论依据。

(3)塔轮外径尺寸计算公式(8)(9)为初期设备选型提供了理论计算模型。

[1]白淑文,张胜华.钨钼丝加工原理[M].北京:轻工业出版社,1983.

[2]印协世.钨丝生产原理、工艺及性能[M].北京:冶金工业出版社 ,1998.

[3]向铁根.钼冶金[M].长沙:中南大学出版社 ,2009.

[4]杨觉先.金属塑性变形物理基础[M].北京:冶金工业出版社,1988.