大规格TZM钼合金锻造棒材性能研究

2013-12-17淡新国黄先明郭让民侯军涛

淡新国,黄先明,郭让民,侯军涛,丁 旭

(1.西安瑞福莱钨钼有限公司,陕西宝鸡 721014)

(2.西部金属材料股份有限公司,陕西西安 710201)

0 引言

TZM合金是一种固溶强化和颗粒强化型钼合金。在该合金中由于Mo-Ti固溶和弥散TiC颗粒的共同作用,使合金在1 400℃以上都具有较高的强度。与纯钼相比,TZM具有如下优点[1-3]:再结晶温度更高,抗蠕变性能、耐热性能及焊接性能更好。目前,TZM合金主要用于以下几个方面:(a)做热等静压炉,烧结炉和热处理炉部件材料;(b)医疗诊断设备中用的旋转电极材料;(c)退火和烧结用舟皿材料(>1 400°C);(d)热注塑成型用冲头材料等;(e)轻合金铸造用的模具材料;(f)压力锻造用坯料等。

目前,医疗诊断设备中用的TZM合金棒材直径较大,它是所有X射线影像的信号源的核心部件,广泛应用于工业和医疗诊断设备中[4-5]。与普通加工棒材比较,其性能指标要求较高,且其生产特点是采取的坯料直径较大(大于φ120 mm),单重大,产品锻造加工难度大。目前,国外厂家普遍采用自动化程度较高的精锻机加工生产,产品质量稳定,尺寸精度高。而国内钼加工普遍采用的是自由锻造方法,且尚无厂家能批量生产这类产品。为此,本实验采用自由锻造方法开展了大规格棒材试制,并对锻造后的大直径的TZM钼合金棒材组织和性能进行了研究。

1 试样制备及检测

试验用的TZM棒材采用自由锻造方法生产。锻造过程采用的坯料直径为180 mm,密度为9.80 g/cm3,化学成分如表1所示。自由锻造设备采用3 t电液锤,采用氢气钼丝炉加热,锻造温度为1 000~1 300℃。锻造后,对加工棒材在1 100℃下保温1 h进行退火。

表1 合金成分要求

为研究锻造后棒材的加工性能,试验制备了总加工率分别为60%(1#),70%(2#)和80%(3#)的3种棒材,然后取样,对3种材料的密度、金相、硬度和拉伸检测,并对拉伸后断裂行为进行了检测和分析。其中,密度检测方法依据阿基米德原理,采用GB/T3850方法进行。金相检测采用PMG金相显微镜进行检测。硬度测试采用仪器。拉伸试验采用(型号)拉伸试验机,参照ASTME8M标准进行,试样规格是M10×1.5。拉伸断口分析采用SEM6460型电子显微镜。

2 实验结果及讨论

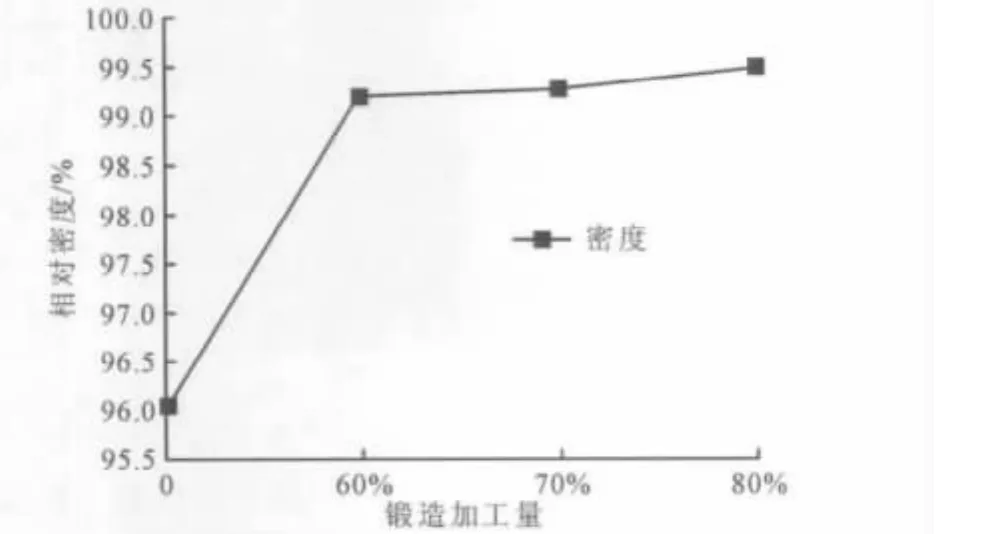

2.1 棒材致密化行为研究

锻造后棒材密度随加工率变化结果如图1所示。由图中结果可知,烧结密度为96%的TZM钼合金粉冶烧结棒坯,随着锻造加工率增大,锻造棒材密度显著增大,经过60%变形量后,材料内部显微缩孔得到有效的压实,使棒材密度很快由96%增大到99%,至70%以上加工率密度超过99.95%。这说明粉冶TZM钼合金在锻造过程中致密化程度取决于材料的加工变形总量。

图1 TZM钼合金棒材加工密度

3.2 棒材的组织

锻造后,1#、2#和3#TZM棒材纵向和横向组织如图2所示。由金相照片看出,锻造后棒材晶粒沿纵向拉长,呈明显的纤维组织,横向晶粒组织细密。晶粒间隙和晶粒之内都有均匀、弥散分布的强化颗粒,对钼合金基体起到弥散强化作用,其主要成分是TiC、ZrC以及少量TiC和ZrO。比较不同变形量下的棒材组织可以发现,80%变形量后组织较60%加工后更加细密均匀,试验条件下,经过70%变形量后棒材的纤维织构已经完全形成,且晶粒分布较均匀。这是因为随着变形加工量的增大,晶粒变形增大,变形过程中会发生晶界滑移和转动,并伴有晶粒破碎现象,从而导致加工棒材晶粒的纤维织构更加一致,晶粒组织更加细小均匀[6,7]。

图2 锻造棒材组织

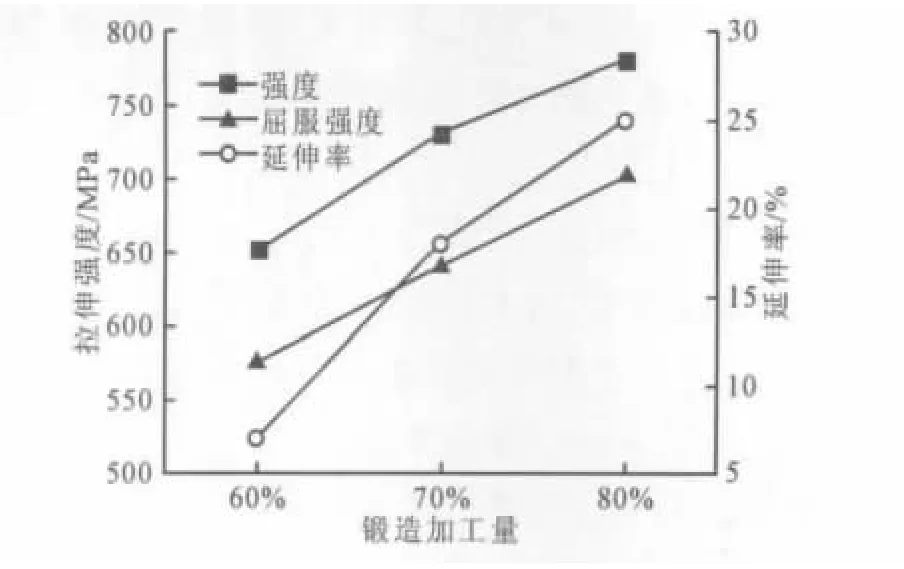

3.3 棒材的机械性能

锻造后的TZM合金棒材纵向室温力学性能和显微硬度结果如图3和图4所示。由图中可以看出,随着锻造加工率的增大,棒材的拉伸强度和屈服强度、纤维硬度直线增大,60%加工率后,拉伸强度达到了650 MPa,屈服强度达到了575 MPa,室温延伸率达到了7%,显微硬度达到HV220;至80%变形后强度增大到780 MPa,屈服强度达到710 MPa,延伸率达到了25%,显微硬度达到HV255。这说明,经过锻造加工过程中由于出现了晶粒转动和破碎现象,导致锻造后晶粒沿纵向转动和变形,平均晶粒度减小,导致纵向晶界接触面积增大,晶界阻力增大,所以材料的纵向强度增大,纤维硬度增大。表现在拉伸行为上就是棒材拉伸后没有了烧结态的脆性材料的特点,出现明显的屈服行为,表现出塑性材料的特征。因此,TZM钼合金是一种典型的变形强化合金[6,7]。

进一步研究棒材拉伸断口扫描结果如图4所示。试样拉伸前的断口直径为5 mm,经过拉伸后1#、2#和 3#宏观断口直径分别为 4.3 mm、3.5 mm 和2.7 mm,特别是3#样端面裂纹成辐射状分布,剪切唇,裂纹源扩展区清晰可见,成典型的塑性断口。说明变形后材料出现了明显的塑性变形。进一步观察断裂后微观断口发现1#断口表面仅有部分突出的变形区,表现出低塑性材料的断裂特征,2#和3#表面晶粒断裂痕迹清晰,且出现了大量扩展裂纹,表现出高速性材料的断裂特征[7]。这说明,70%加工变形量以上材料表现出明显的韧性断裂特征。

图3 TZM钼合金棒材变形量与强度和延伸率关系

图4 TZM钼合金棒材加工变形量与硬度关系

图5 棒材锻造退火后纵、横向金相组织

4 结论

(1)随着锻造加工量的增大,TZM钼合金棒材内部显微缩孔得到有效的压实,致密度不断增大。总加工量大于70%以上,材料致密度可大于99.95%;

(2)增大锻造加工率,有利于TZM钼合金棒材变形组织晶粒细化和第二相粒子均匀分布。实验条件下,经过大于70%变形量加工后,TZM钼合金棒材晶粒变形增大,纤维组织更加致密,强化的第二相颗粒分布均匀。

(3)锻造过程对TZM钼合金具有显著的强化作用。随着锻造变形加工量增大,锻造TZM棒材的拉伸强度、屈服强度、延伸率和显微硬度均明显增加。锻造加工量超过80%时,棒材拉伸强度达到780 MPa,屈服强度达到710 MPa,延伸率达到了25%,显微硬度达到HV255。总加工量大于70%时,棒材断裂方式表现出明显呈韧性断裂特征。

[1]王敬生.TZM合金板、棒材的研制和应用[J].中国钼业,2007,31(2):44-47.

[2]吴新光,杜晓斌.TZM合金及其特性[J].中国钼业,2005,29(5):30-32.

[3]成会朝,范景莲,刘 涛,等.TZM钼合金制备技术及研究进展[J].中国钼业,2008,32(6):40-45.

[4]杨宇锋.钼和钼合金深加工技术进展[J],中国钼业,2001,25(4):34-37.

[5]T.Mrotzek,A.Hoffmann,U.Martin.Hardening mechanisms and recrystallization behaviour of several molybdenum alloys[J].International Journal of Refractory Metals& Hard Materials,2006,24:298-305.

[6]都业志,张相一,孙院军.TZM合金中第二相组织行为分析与控制[J].稀有金属材料与工程,2002,31(增2):115-118.

[7]师昌绪,钟群鹏,李成功.中国材料工程大典(第1卷)[M].北京:化学工业出版社,2006.