机场货运平台拖车顶升系统液压缸的同步控制

2013-12-14张积洪孙野

张积洪,孙野

(中国民航大学航空自动化学院,天津300300)

进口平台车在机场中占绝大多数,由于其工作特殊性,具有价格昂贵(200 万以上)、行驶速度慢(5 km/h)、工作场地分散的特点。文中设计的货运平台拖车能够快速将其装卸、转运至各个工作场地,提高平台车的使用效率。

设计了由4 个液压缸同步举升的动力单元,将拖车的托板由一个较低的位置举升到一定高度,使拖车具有快速转运的30 km/h 的速度。机场平台车离地间隙166 mm,自身质量将近20 t,在装卸该平台车的过程中要求平稳、安全、可靠,因此,设计了多液压缸同步顶升托板装置,后车架采用悬浮半轴结构,置于横梁上的液压缸先将托板下降到离地较低的装卸位置,待将平台车装载到托板上之后,均布的多液压缸顶升工作,将托板举升到较高的行驶位置。

四缸同步举升单元是该货运平台拖车的重要组成部分,举升液压系统采用分组控制,液压缸的控制只是通过分别比较组内液压缸的位移或速度来实时地调节偏移。PID 控制具有算法简单、可靠性高的特点而被广泛应用,文中提出了组内PID 控制方案,控制调节比例调速阀和比例溢流阀实现双缸精确控制。运用压力、流量混合协调控制的方案,保证拖车将平台车快速、完好地转运到指定的工作场所。

1 拖车液压顶升系统分析

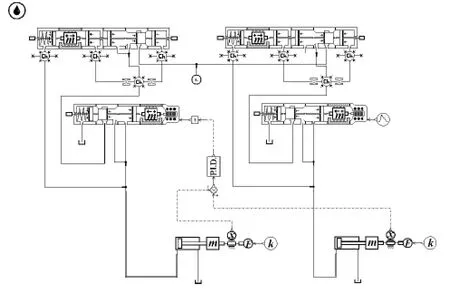

1.1 托板顶升液压缸分布

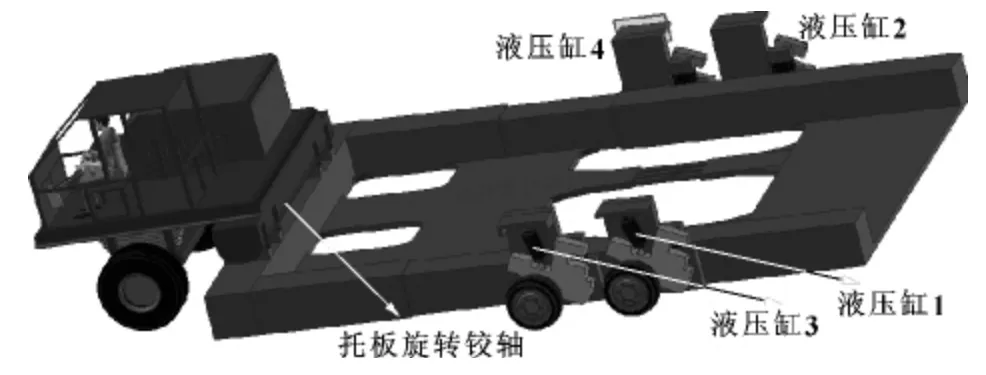

托板举升液压系统由两组对称分布于轮胎半轴托架上的4 个液压缸组成,如图1 所示,将分布于车两侧的4 个液压缸分为两组,即液压缸1 和2 为A 组,液压缸3 和4 为B 组。托板的举升过程应是以液压缸为动力支点,绕托板铰轴旋转一特定角度,依据几何关系,A 组液压缸总行程较B 组长,两者呈现精确的比例关系,这是该拖车顶升液压缸分组同步控制的基础[1]。

图1 货运平台拖车举升液压缸分布图

1.2 液压缸控制原理

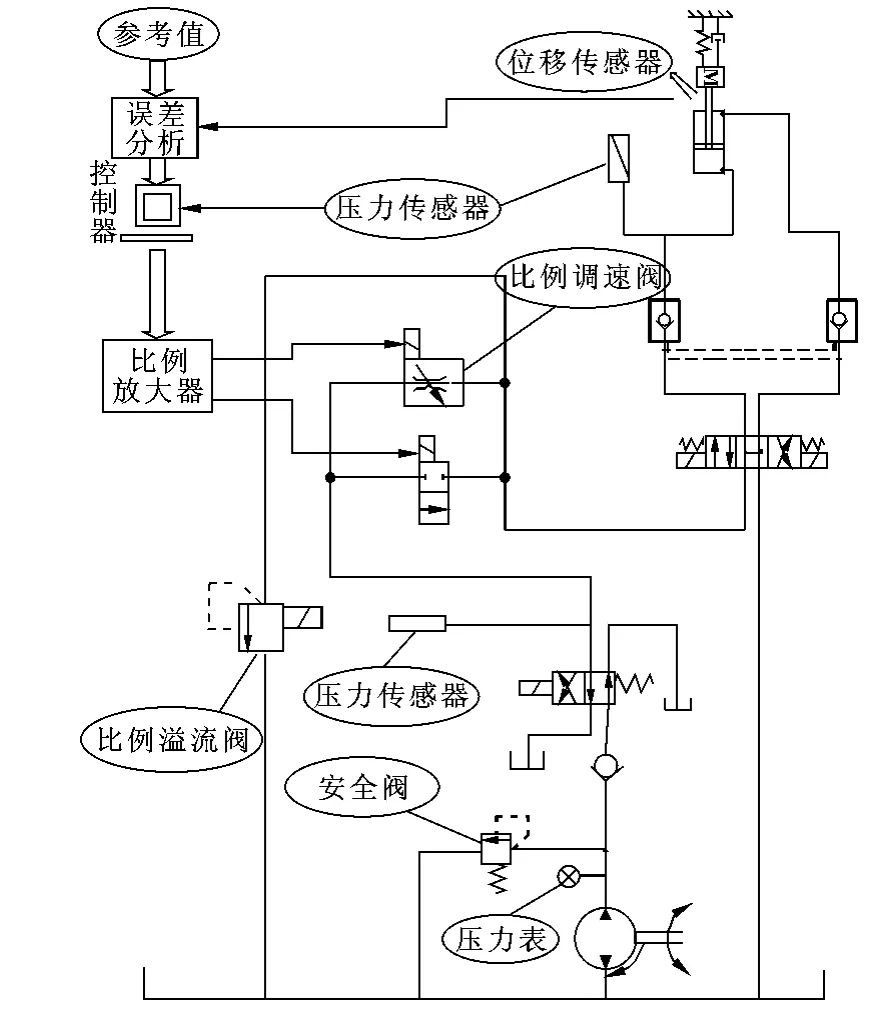

图2 为举升系统液压缸1 工作原理图,采用变量泵供油,设计有安全阀、双向液压锁,同时具备开机预热回路和快速回退回路。液压缸1 的位移传感器实时检测举升位移信息,采用主从式同步控制式,反馈并与给定的参考值(液压缸2 的位移控制信号)作比较,进行误差分析,将误差传送到PLC 控制器中,按预设的控制策略进行控制输出。同时压力传感器实时检测举升压力,输入控制器进行分析,最后将信号传递到比例放大器放大,按需求控制调节比例调速阀的比例电磁铁,调节进入液压缸1 的液压油流量进而控制举升双缸系统同步性,调节比例溢流阀开度控制液压缸的举升压力,达到要求的举升压力进行工作,实现比例流量、压力复合控制。

图2 举升系统单缸控制原理图

2 组内双缸PID 控制

PID 控制方法广泛应用于工业控制领域[2-4]。作为一种线性控制器,它根据设定值ysd(t)和实际输出值y(t)构成控制偏差e(t),将偏差按照比例、积分、微分通过线性组合构成控制量u(t),对被控对象进行控制。控制器的输入输出关系可描述为:

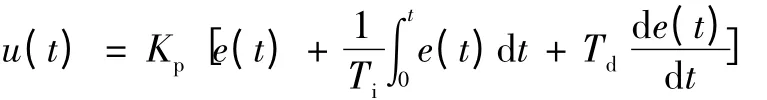

式中:e(t)= ysd(t)- y(t),Kp为比例系数,Ti为积分时间常数,Td为微分时间常数。

在拖车的后托板举升过程中,以液压缸2 的举升位移为参考位移,实时检测液压缸1 的举升位移,采用主从式同步控制方式,与举升缸2 的位移作比较得到偏差信号,通过输入给PLC 协调,最后反馈到比例调速阀上,调节举升缸1 比例调速阀中节流阀开度大小,调节进入两缸的流量,最终实现双杠举升位移的同步。由压力传感器实时检测推进压力的大小,与给定的值进行比较,保证液压缸的输出压力为所需的设定值。

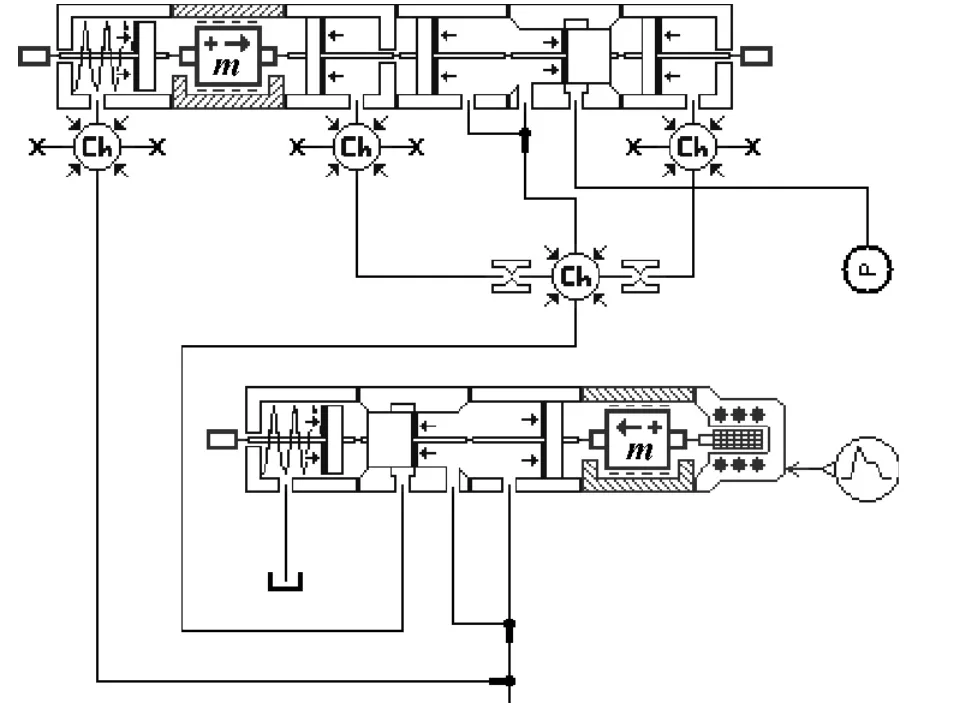

依据举升系统所选比例调速阀实物结构原理,采用AMESim 中的HCD (基本元件设计库)中的液压元件搭建好比例调速阀的AMESim 模型。模型如图3所示。

图3 比例调速阀AMESim 模型

采用AMESim 进行仿真时,对比例调速阀中的关键结构参数进行批处理以及优化,得出仿真参数参考值。

仿真中主要分析比例调速阀[5]、液压缸以及负载之间的动态关系,基于AMESim 建模时省略了液压锁以及三位四通换向阀,系统仿真时着重分析比例调速阀模块以及负载和液压缸模块之间的动态特性。

如图4 所示,在AMESim 中对PID 试验参数批运行,得到优化数据:比例系数为1,积分时间常数为15,微分时间常数为0.05。

图4 液压双缸同步控制仿真图

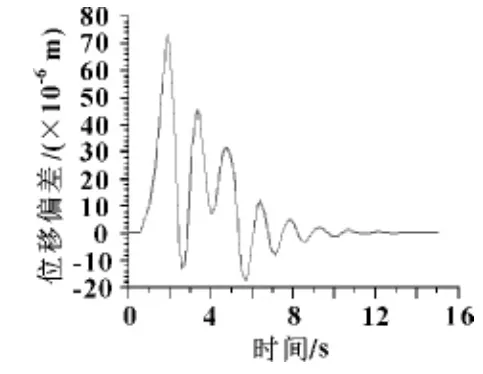

通过选取合理的PID 控制参数,可以实现液压双缸的高精度同步控制。图5 显示峰值误差75 ×10-6m,并在系统运行开始8 s 以后,误差趋近于0;图6为液压缸比例调速阀的控制信号跟踪曲线,以给定液压缸2 的调速阀的控制信号为参考量,通过反馈跟踪,液压缸1 的比例调速阀得到对应的控制信号,在不到4 s 内控制信号达到8,和作为参考的比例调速阀的控制信号相等,顶升缸同步举升,控制效果达到要求;图7 给出了举升双缸的速度跟踪曲线,可以看出:在位移偏差达到要求的前提下,两者的举升速度也具有较高的一致性。

图5 液压双缸举升位移偏差图

图6 液压双缸比例调速阀控制信号跟踪图

图7 液压双缸举升速度信号跟踪图

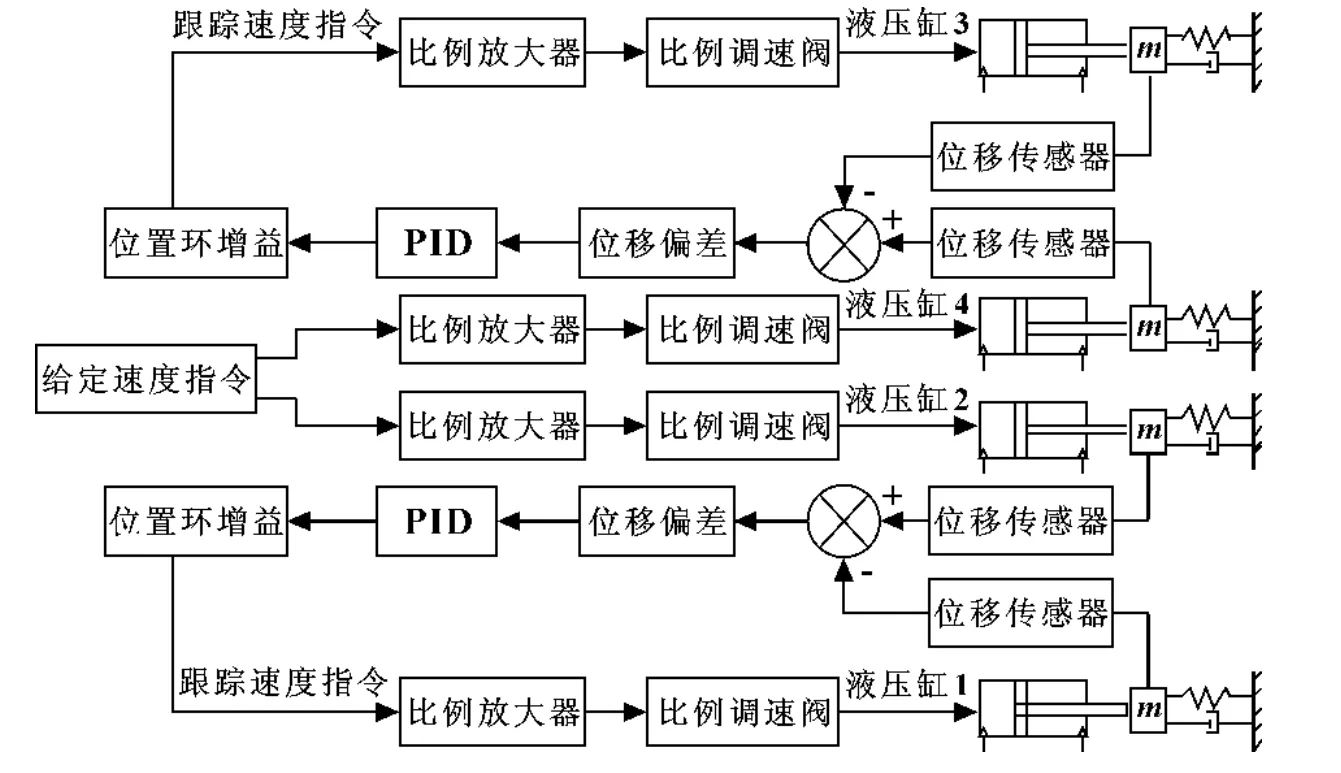

3 组间多缸整体同步控制

拖车的举升托板在装卸平台车的过程中,要求具备较高平稳性,即4 个举升液压缸在工作过程中应具有高度的协调一致性,同步位移、速度误差需严格控制在合理的范围内[8]。应用AMESim 软件,在对A组内双缸同步控制仿真分析过程中,得到了要求的位移同步精度和速度跟随特性,基于该原理,B 组内两个液压缸应能达到相同的控制精度。

图8 四缸同步控制原理图

图8给出了基于组内PID 同步控制的多缸同步控制原理图,在起始阶段,控制器将成一定比例的两个参考速度信号分别输出到2 号和4 号液压缸的两个比例调速阀,在此工作状态下,拖车托板完成平稳、精确的举升过程。

4 结论

文中探讨了机场平台快速拖车多缸同步举升控制问题,对组内液压缸采用基于位置负反馈的PID 控制器,同时给出了组间多缸同步举升的控制策略。仿真结果表明:基于流量控制的位置反馈PID 控制具有优秀的同步特性,能够实现拖车托板举升过程中的精度要求,保证其最佳的工作状态。

【1】施虎,龚国芳,杨华勇,等. 盾构掘进机推进系统非线性PID 控制仿真分析[J].机床与液压,2008,36(7):76 -79.

【2】强宝民,刘宝杰.电液比例位置控制系统的新型PID 控制算法研究[J].液压与气动,2012(2):15 -18.

【3】单根立.一种举升式数控模拟试验台液压系统的设计[J].液压与气动,2011(9):49 -50.

【4】祁帅,郭晓松.双缸同步液压系统单神经元PID 控制仿真研究[J].流体传动与控制,2008(9):5 -8.

【5】袁航,汪太琨.基于AMESim 的比例调速阀仿真[J].航空制造技术,2011(10):86 -88.

【6】胡爱闽.基于AMESim 和Simulink 的液压升降台同步控制仿真研究[J].煤矿机械,2007(12):44 -47.

【7】倪敬,项占琴,潘晓弘.多缸同步提升电液系统建模和控制[J].机械工程学报,2006(11):81 -87.

【8】郭晓松,祁帅,于传强,等.工程机械的节流调速液压回路仿真分析[J].机床与液压,2009,37(6):206 -208.