高速电主轴径向跳动及静刚度测试方法

2013-12-14杨钢

杨 钢

高速电主轴是实现机床高速化的重要部件,它的性能在一定程度上决定了加工机床的整体发展水平。因此,高速加工机床对高速电主轴的技术指标有着苛刻要求,使其不同于传统的主轴系统,其安全性和可靠性等动态性能也成为结构设计和机床运行中考虑的首要问题[1-2]。

通过对电主轴进行各项测试研究,能掌握该主轴的各种性能参数,这些参数在用户的使用过程中将起到极大的作用,使用户在生产实践中能根据不同的生产情况更好地让设备到达最佳状态,从而给使用单位带来直接的、可观的、显著的经济效益[3]。

主轴系统是机床的重要部件,它包括主轴、轴承及支承主轴和轴承的主轴箱体等。对高速精密数控机床来说,其加工精度很大程度上取决于主轴系统的精度,它受主轴系统的几何精度、静态和动态刚度及热性能的影响[4-5]。

1 测试静刚度力传感器的标定方法

已有学者对机床主轴的静刚度测试方法进行了研究,如采用弧形三向加载刚度仪和螺旋增力机构等方法[6],但均存在定位难、精度不高等问题。

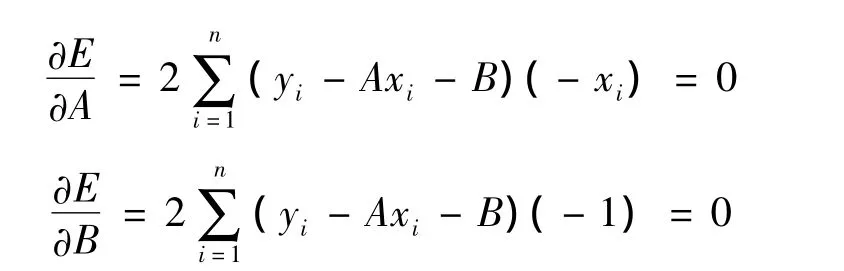

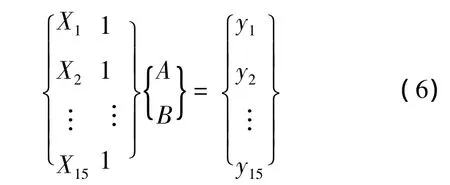

如用最小二乘法对力传感器进行标定后再进行测试,将大大提高测试精度。对在测试过程中的一组数据(xi,yi),用 y=Ax+B来表示xi和yi之间的关系。选择适当的A、B,使得总偏差Δ=为最小,这种确定系数A、B的方法叫作最小二乘法,其中Δ是A、B的函数。所以,用求偏导的方法:

得

即可得出xi和yi之间的关系。

2 电主轴径向跳动的测试方法

主轴回转精度是电主轴的重要质量指标之一。随着电主轴不断向高速化、高精度化方向发展,回转精度指标对被加工零件的几何精度和表面光洁度将有更大的影响。

电主轴的回转精度检测包括径向跳动、端面跳动、周期性轴向窜动的测试。本文由于篇幅的限制,只介绍径向跳动的测试方法。

径向跳动是指通过轴线上规定点并垂直于轴线的平面内零件的圆的形状误差[7]。本文主要研究用非接触式(电涡流传感器)方式进行测试的方法,并与接触式测试方法进行对比。

2.1 电主轴径向跳动测试前的准备

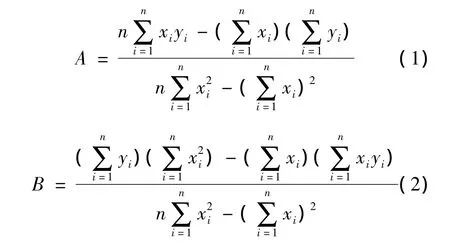

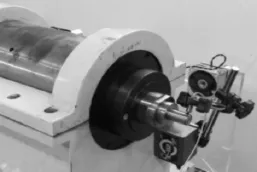

1)将主轴固定在专用实验台上,并安装调试妥当,如图1所示。

2)测试前应使主轴充分润滑,以保证在测试期间润滑油膜不会发生变化。

3)使主轴达到正常的运转温度。

4)对计量器具的要求和检验方法应参照GB/T17421.1—1998的有关规定。

5)用基频50 Hz、最高转速15 000 r/min的电主轴作为测试主轴。

图1 专用测试实验台

2.2 接触式径向跳动测试方案

1)因被测电主轴为磨床用主轴,按照外圆磨床精度检验标准(GB/T 4685—1994),此时 A、C两个测试截面的间距为150 mm,如图2所示。

2)截面A的位置应尽量靠近主轴端部。

3)由于千分表的测量头要受到侧面的推力,为了避免此测试误差,测量头应严格对准旋转表面的轴线,如图3所示。

4)由于该电主轴使用的是角接触球轴承,因此每次检验时主轴至少要转动2圈以上再进行读数。截面A、B、C的误差应分别计算,其误差以千分表3次读数的平均值计算。

图2 径向跳动测试位置

图3 接触式径向跳动实测图

2.3 测试数据

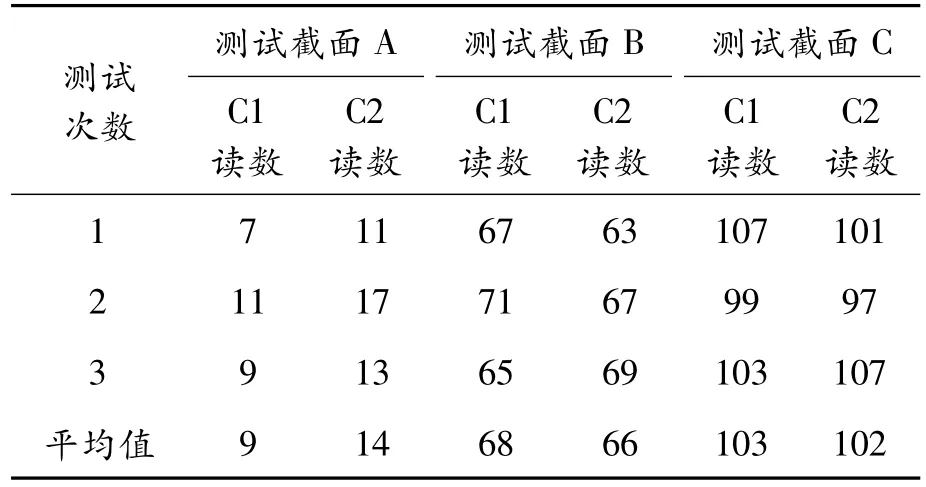

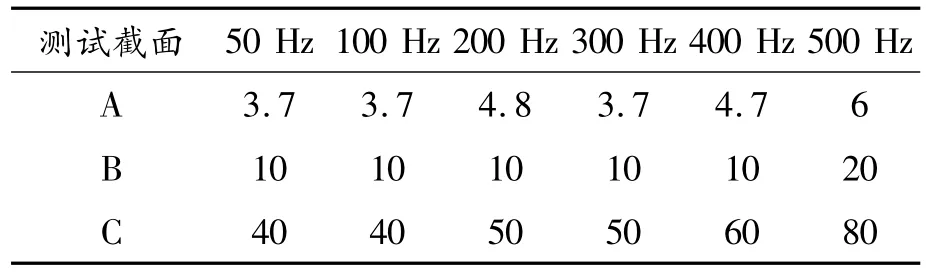

1.5万r/min电主轴径向跳动测试数据如表1所示。

表1 1.5万r/min电主轴径向跳动测试数据 μm

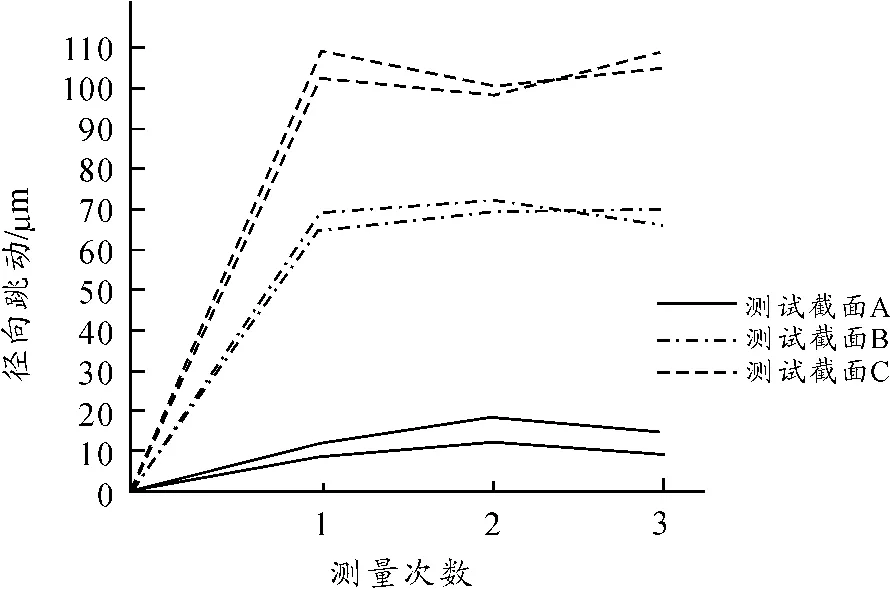

从表1的数据可以看出,随着测试截面距离的增加,其径向跳动的误差也随之增加。径向跳动曲线如图4所示。

2.4 非接触式径向跳动测试

2.4.1 测试方案

接触式测试法仅适合在低转速下进行,由于被测电主轴的转速高达1.5万r/min,因此,在各级转速下其径向跳动的测试可用非接触式测试法。测试完全按照实际工况进行,以使数据更具有真实性。

图4 接触式径向跳动曲线

测试过程中采用了电涡流式传感器(6600系列03 mm,灵敏度偏差为0.19%,非线性度为1.02%),并用LMS测试系统(如图5所示)进行数据采样、处理和分析。

图5 LMS测试系统

电涡流式传感器的实际安装位置如图6所示。为了保证数据的一致性,传感器的安装位置应和图2中表C1和截面A、B、C的位置一致。

图6 非接触式径向跳动实测图

2.4.2 误差分离

测试棒在安装好后,其回转轴线与主轴轴线存在一定的偏心,并累加到测量数据中,造成测量误差(在前述测量过程中就没有将其分离),因此,必须在测试后通过数据处理,将该值进行分离。

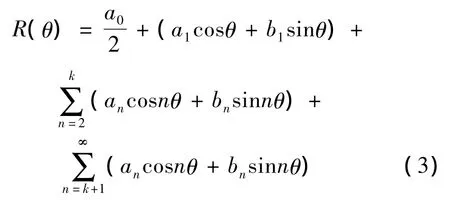

圆柱体的正截面轮廓形状为一封闭的曲线,可用傅里叶级数表示[8]:

式中:a0为傅氏级数常量;an、bn为傅氏系数;n=1 ,2 ,3 ,…,∞ 。

若圆度误差的谐波数到K为止,并忽略粗糙度的影响,则式(1)可写为

式中的第2项为偏心项,第3项才是圆度误差。因此,在测出一周均匀分布的半径R后,通过测试系统的处理与计算才能得出最终的测量值。

2.4.3 测试数据

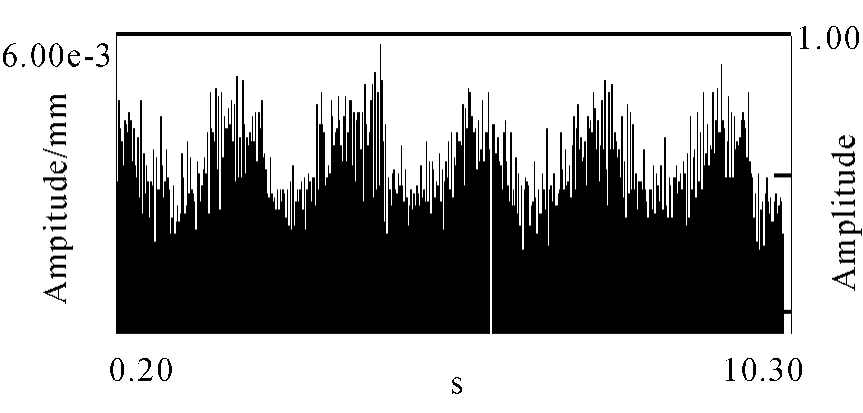

测试的频率采用了1.5万r/min电主轴测试实验台系统中提供的6级频率,其采样时间为10 s,传感器距测试面间隙为0.45 mm(线性中点)。部分测试结果如图7所示,测试全部数据经过误差分离后如表2所示,绘制测试曲线如图8所示。

图7 1.5万r/min电主轴500 Hz下在截面A处的径向跳动

表2 1.5万r/min电主轴径向跳动测试数据 μm

图8 非接触式径向跳动曲线

从以上数据可以看出:非接触式测试的径向跳动误差明显低于接触式;随着主轴的频率不断提高(即转速不断提高),其径向跳动的误差总的趋势是不断增加的,在中间频率段(100 Hz、200 Hz、300 Hz)处于一个相对稳定的状态;随着测试距离的增加,径向跳动的误差也随之增加。

2.4.4 测试误差分析

虽然在测试过程中采用了误差分离技术,但还会存在以下误差:

1)测试仪器本身的误差,如检测棒本身的制造、安装误差等。

2)主轴线的径向偏摆误差,如主轴轴颈的不同轴度、锥度、不圆度等。

3)零部件的圆度误差,如前后轴承孔的不同轴度、锥度、不圆度等。

通过以上2种测试数据的比较不难看出,非接触式测量方法不存在测量力的问题,且测量棒的安装偏心、表面光洁度和波度对径向跳动的测量影响可通过计算消除,因此其测量精度得到极大的提高。

3 电主轴静刚度的测试方法

3.1 静刚度概述

主轴静刚度是指在切削力的作用下主轴抵抗变形的能力,通常以主轴前端产生单位位移时(以挠度y来度量),在位移方向上所施加的作用力来表示。

主轴部件静刚度K可表示为

式中:K为主轴部件静刚度(N/μm);Fz为主轴上的作用力(N);y为主轴变形(线位移,μm)。

主轴部件静刚度是主轴轴承和支承轴承刚度的综合反映。主轴部件的静刚度越大,主轴端部变形越小。根据作用力Fz方向的不同,还可以将主轴静刚度进一步细分为径向刚度、轴向刚度和扭转刚度等。过低的静刚性会降低切削生产率、加工精度和工件表面光洁度,引起直波形和螺旋线缺陷。

电主轴的静刚度数值随着电主轴套筒的大小而变化,单位为N/μm。而同样大小尺寸的套筒,其静刚度数值又随着最高转速高低而变化,一般最高转速高的静刚度小于最高转速低的静刚度。

3.2 静刚度的测试方法

由于静刚度是整个测试系统各部件变形的综合量,因此,为了测试主轴部件的刚度需要制造专门的实验装置,其原则是尽量减少过渡环节,且将支承件做得粗壮,减少施力点与支承间距离以减少弯曲变形的影响。

每次数据测试均应使主轴运转至稳定状态后才能开始。

由于电主轴的刚度数值目前尚未有统一的国家标准,根据GB/T 13574—92《金属切削机床静刚度检验通则》中第4.11款中提出的相应规定,在测试时采取了以下措施:

1)被测电主轴用专用的实验台进行固定,处于夹紧状态。

2)由于被测电主轴没有和机床相连接,故没有模拟刀具和工件。

3)按照外圆磨床精度检验标准(GB/T 4685—1994),其相对位移量的最大允许值为1~2 μm。

4)位移测点的位置在电主轴的正上方(径向刚度)和正前方(轴向刚度)。

5)用螺旋式千斤顶进行施力,用力传感器进行数据采集。

6)施力点的位置在电主轴的正下方(径向刚度)和正前方(轴向刚度)。施力过程应缓慢进行。在达到允许的最大位移量后,应立即停止加力,并在此状态下保持1~2 min,待测试仪器读数稳定后再卸载。

测试径向刚度时应尽量使加载力靠近主轴端部位置。实际测试状态如图9、10所示。

图9 径向刚度实际测试

图10 轴向刚度实际测试

测试过程用DH3818静态应变测试仪进行,其力传感器的量程为500 kg,如图11所示。

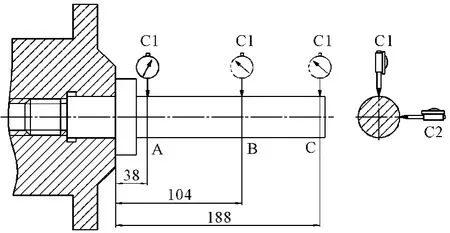

图11 DH3818静态应变测试仪

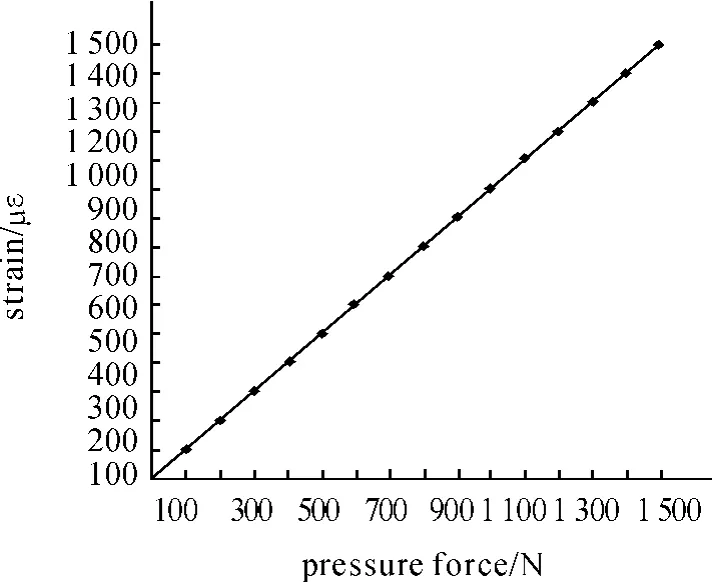

测试时的应变值均在主轴端部变形量约为2 μm时测定。力传感器的标定用微机控制的万能验机进行。标定时,选择全桥方式,灵敏度系数为2.05。施力从0逐渐增加到1 500 N,每次增加量为100 N,并在每个测点保压30 s,其应变与力的关系如图12所示。

图12 应变与力的关系

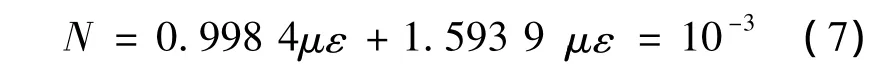

为保证测试数据的精度,将标定的15组数据假设符合直线方程y=Ax+B,

通过式(1)、(2),根据最小二乘法理论[9],保证精度小于等于10-3,用Matlab计算出应变与力的关系式为

3.3 静刚度的测试数据

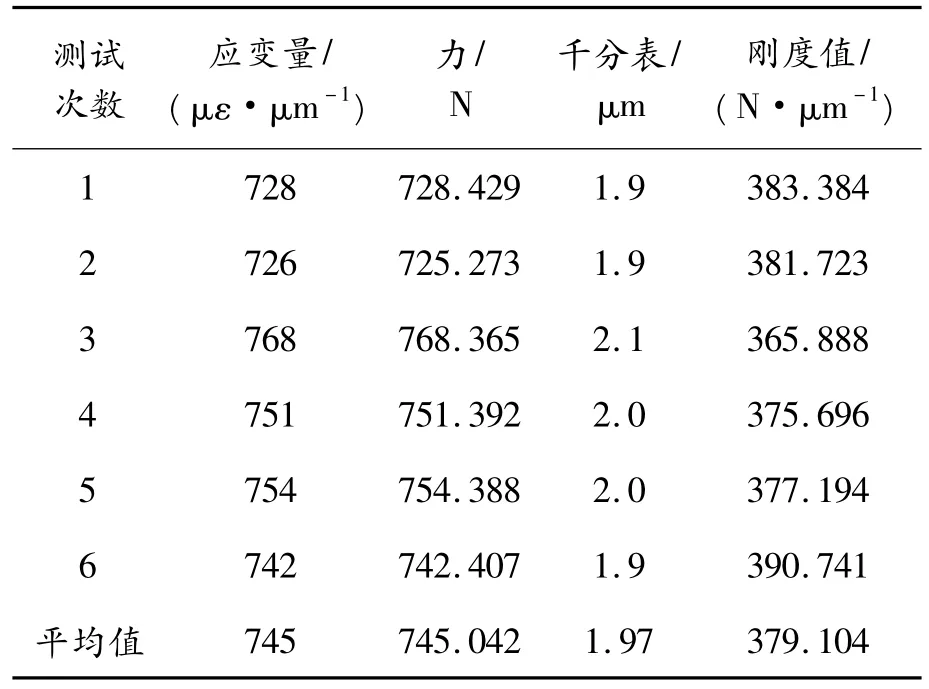

1)6万r/min电主轴测试数据如表3所示。

表3 6万r/min电主轴径向刚度测试数据

2)1.5 万r/min电主轴测试数据如表4所示。

对比表3、4中的数据可以看出,1.5万和6万r/min电主轴的径向刚度值相差236.426 N/μm左右;而1.5万r/min电主轴的径向刚度和轴向刚度相差345.772 N/μm左右。

表4 1.5万r/min电主轴刚度测试数据

从以上数据可以看出:转速低的电主轴要比转速高的电主轴刚度大,且径向刚度要比轴向刚度大得多,约为其2.28倍。

3.4 提高主轴系统刚性的措施

通过以上数据可以看出,主轴系统的刚度对加工过程的影响非常大,因此提高其刚性具有极其重要的意义。可采取以下措施提高主轴轴承系统刚性:

1)提高主轴本身刚性。磨床的主轴多数采用2点支承,要使主轴刚性好,必须使主轴受力的前端挠度值小。通过选择合理的参数(如尽量缩短主轴前端悬伸量,选择最佳的主要支承间跨距等)可以减少主轴的挠度。

2)提高主轴组件的制造与装配质量和结构尺寸精度等。

3)提高轴承刚性,如选用陶瓷滚动轴承等。

4)合理布置轴承的配置方式。

5)提高轴承接触刚性。目前轴承接触刚性是主轴轴承系统刚性的薄弱环节,须予以足够重视。提高轴承的接触刚性措施主要有减小层次、对轴承进行合理的预紧以及提高零件的加工精度和减小表面光洁度等。

4 结束语

由于高速电主轴的关键技术在我国仍然处于不断研究和探索阶段,其规格品种比较繁多,性能参数也均不相同,测试过程中所借鉴的资料较少。本文提出了用非接触式测试法对电主轴的径向跳动进行测试,以及用最小二乘法理论对力传感器进行标定,并测试其静刚度的方法,具有一定的参考价值。

[1]张伯霖.高速切削技术及其应用[M].北京:机械工业出版社,2002:64-65.

[2]Toshihiro Sawa,Toshitaka Yoshida.High Speed Vector Control without Encoder for a High Speed Spindle Motor Tsuneo Kume[Z].Fujita,Yahata-nishi,Kitakyushu:Mitsujiro Sawamura and Mitsuo Sakamoto Yaslcawa Electric Mfg.Co.,Ltd.,2005.

[3]Jědrzejewski,Kowal Z,Kwásny W.High-speed precise machine tools spindle unitsimproving[D].Wrocław,Poland:Modrzycki Institute of Production Engineering and Automation,Wrocław University of Technology,2002.

[4]孟彬,杜世昌,王乾廷.高速电主轴技术的研究[J].机械制造与自动化,2003(1):56-58.

[5]肖曙红,张伯霖,陈焰基.高速电主轴关键技术的研究[J].组合机床与自动化加工技术,1999(12):35-38.

[6]陈益民.金属切削机床刚度的测试及提高刚度的措施[J].漳州职业大学学报,1994(4):52-55.

[7]GB/T 17421.1—1998,机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度[S].

[8]宋甲午,张国玉,安志勇,等.圆度误差的激光扫描非接触测量方法[J].兵工学报,2000,21(1):61-63.

[9]张良,陈小安,李绍彬,等.主轴静刚度测试新方法及应用[J].机电产品开发与创新,2007(3):148-155.