基于CATIA数字样机技术的汽车轮胎跳动模拟及包络间隙检查分析方法

2013-12-14程小彪杨志刚周振福

程小彪,杨志刚,周振福,毛 韵

1 背景

汽车悬架系统是汽车的重要组成部件,它的功能是支撑车身、改善乘坐舒适性。它综合了多种作用力,决定着轿车的动力传递性、稳定性、舒适性和安全性。如何提前对其进行虚拟的运动仿真及问题检验是悬架设计的关键。

本文运用CATIA软件对悬架模型进行动态仿真,分析汽车悬架实际运动状态,对悬架安装附件(如轮胎、管路、线束等)工程变更后的状态进行动静态分析,及时发现悬架系统安装匹配布置过程中潜在的各种间隙问题和设计过程中各系统之间或系统内部零件之间的动静态干涉情况,并根据分析结果适当调整悬架系统各项参数和极限运动锁止位置,可有效减少车型改款或工程变更过程中的多项成本风险及后期市场风险。

2 目标

采用CATIA软件中的DMU模块对前悬架的数字样机模型施加符合其运动方式的运动副和驱动命令,实现对前悬架的运动仿真,从而形象地分析汽车前独立悬架的运动状态,优化悬架系统的总体布置,提高系统零件间的相互协调匹配能力。具体实现步骤为:

1)运用CATIA软件的Part Design模块建立整车前麦弗逊式悬架的简化模型。

2)运用CATIA软件的DMU模块,添加符合其运动方式的运动副和驱动命令,实现简化模型的可运动仿真。

3)建立轮胎的极限运动包络体,分析包络体与周边零件的间隙情况。

3 过程

3.1 前麦弗逊悬架3D数据模型

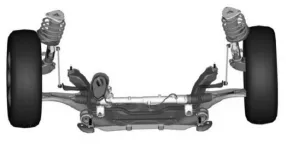

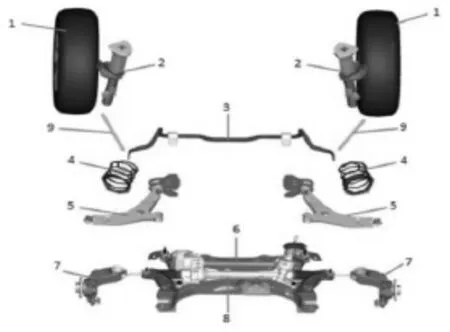

运用CATIA软件建立前麦弗逊悬架3D数字模型,如图1所示,该悬架的爆炸图如图2所示。

图1 前麦弗逊式悬架3D数字模型

图2 悬架爆炸图

3.2 简化数模

运用CATIA软件的Part Design模块编辑麦弗逊悬架数模,将悬架结构简化为线条模型。先提取各活动连接关节点的3D坐标,连杆及零件用其中心线代替。简化线条模型适用于多种麦弗逊悬架,只需要根据悬架对应的尺寸及坐标位置参数修改悬架连杆活动关节点坐标值,就能快速实现运动仿真。

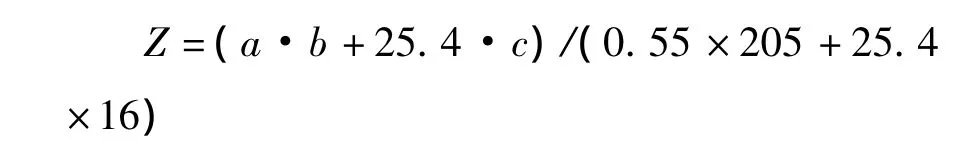

3.2.1 轮胎

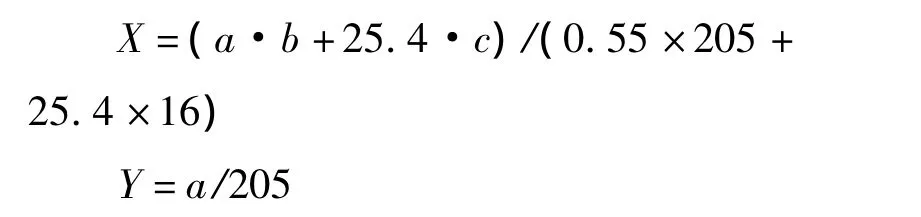

设定轮胎宽为变量a,轮胎高宽比为变量b,轮辋直径为变量c,在假设型号为205_55R_16的子午线轮胎的基础上,通过CATIA曲面设计里的仿射命令和编辑公式命令f(x),实现轮胎型号快速变换。

所用公式为:

根据上述命令及公式,在CATIA里快速变换车轮型号,车轮变换参数设置窗口如图3所示。

图3是在轮胎型号为205_55R_16的基础上根据需要变换的不同型号车轮。图4的车轮型号为215_50R_18。图5的车轮型号为165_55R_16。

图3 车轮变换参数设置窗口

图4 轮胎型号:215_50R_18

图5 轮胎型号:165_55R_16

3.2.2 悬架简化后的效果

在简化悬架时需要注意,前悬架系统实际结构中采用了橡胶减振元件,减震器上半部分与车身连接处的连接方式为橡胶衬套弹性铰链,确认此处结构后在CATIA仿真中正确地添加运动副,整个悬架简化后的效果如图6所示。

图6 悬架简化效果

3.3 添加运动副及驱动

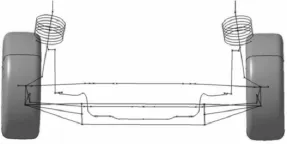

3.3.1 悬架关节点运动副

运用CATIA软件中的DMU kinematics模块,根据相应关节实际的运动情况,在悬架简化线条上添加适合的模拟运动副,所需运动副如图7所示。麦弗逊悬架左右部分对称,左右所添加的运动副也相同。表1为关于悬架各个关节点所添加运动副的名称及原理。

图7 整车悬架运动副

3.3.2 添加驱动命令

经过对悬架的分析可知:车轮左、右方向的驱动力主要来自驾驶员转动方向盘,其转向力经过万向节机构传递至方向机,然后方向机将驾驶员输出的往复运动转向力作用在齿轮齿条上,并传递至转向横拉杆上。在仿真中,可以用DMU模块里的命令添加驱动力来模拟驾驶员的转向作用力。命令中驱动力的输入值即为实际零件方向机的左右行程,假设方向机的总行程为140 mm,具体软件命令设置如图8所示。

图8 左右转向驱动力输入框简图

而车轮上、下跳动的驱动力主要由路面反作用力引起,车轮将此作用力传递给减震器,减震器内部做活塞运动来消耗此力。在仿真中,用命令模拟上下拉伸运动,通过添加拉伸驱动力来模拟车轮的上下跳动。由于为独立悬架,左右车轮相互独立跳动,需要在悬架左右减震器上各加1个相同的拉伸驱动力。这里假设减震器的总行程为120 mm,上跳行程为80 mm,下跳行程为40 mm。上下跳动驱动力输入框,如图9所示。

图9 上下跳动驱动力输入框

3.3.3 仿真效果

经过以上步骤,已经可以实现悬架的基本仿真。图10为CATIA软件运动仿真过程中车轮由左上极限位置转动到右上极限位置的运动效果。

表1 关节运动副名称及原理

图10 仿真运动效果

3.4 车轮包络制作

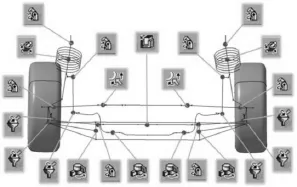

根据车辆在行驶过程中的实际情况,分析可能出现车轮跳动极限位置的情况,运用CATIA软件进行运动仿真模拟。

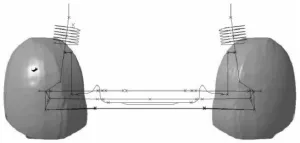

3.4.1 理论情况

前轮上跳到极限位置与前轮满角度转向同时出现,则车轮最大包络为车轮左、右转向极限与车轮上跳极限时的位置。图11为理论情况车轮最大包络图。

图11 理论情况车轮最大包络

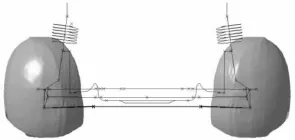

3.4.2 实际情况

根据实际实验分析结论,前轮上跳到极限位置与前轮满角度转向同时出现的可能性极小,但一旦出现则往往是危险工况。

1)满角度转向只在极限上跳量的60%以下范围内出现;

2)当上跳到极限位置时,车轮最大转向角为满角度的20%。

据此,可重新定义转向和跳动2个驱动源驱动量的范围,并生成相应包络面。图12为实际情况下的车轮最大包络。

图12 实际情况下的车轮最大包络

4 结果分析

4.1 车轮包络面与轮罩干涉问题检查

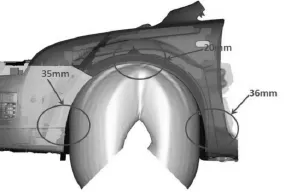

轮胎包络面决定了轮罩和翼子板形状及位置。运用CATIA软件仿真技术对轮胎跳动包络体进行详细间隙检查,可以在产品投产前有效地检查间隙及极限干涉情况,降低后期投产风险及相应成本。图13是车轮实际运动极限包络面与轮罩的间隙检查图。

由图13可知,车轮极限运动包络与轮罩最小间隙为20 mm,满足轮胎极限跳动要求。考虑到车轮在冰雪路面上可能需要安装防滑链,如图14所示,需在设计汽车轮毂包、轮罩、翼子板时预留足够防滑链安装间隙。一般轿车防滑链的最大厚度为10 mm,经验要求车轮包络与周边最小间隙不小于10 mm,因此设计时在考虑防滑链的前提下车轮包络间隙最少为20 mm。本案例中研发分析的汽车间隙为20 mm,加上减震器模型行程的保守误差方案,认为此处设计符合实际要求。

图13 车轮包络与轮罩的包络检查图

图14 汽车车轮防滑链安装图

4.2 车轮与横向稳定杆间隙检查

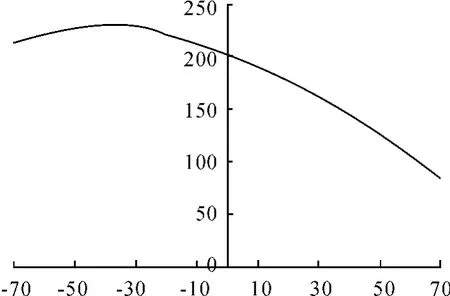

车轮在左右转动过程中,必须保证车轮与横向稳定杆不发生任何干涉。图15为包络面与横向稳定杆间隙检查图。图16为假设转向机由-70 mm至+70 mm转动的过程中,每隔0.4 mm记录的车轮与横向稳定杆间隙测量值分布曲线。

图15 车轮与横向稳定杆间隙检查图

由图16可以看出:车轮由左极限转动到右极限的过程中不会发生任何干涉,车轮与横向稳定杆的最小间隙为84 mm,在车轮右极限时发生干涉。

图16 车轮与横向稳定杆间隙分布

5 结束语

本文运用CATIA中的DMU模块对汽车前麦弗逊悬架进行运动仿真分析。首先对汽车悬架进行简化,然后在悬架关节点处添加合理的运动副实现汽车前悬架的运动仿真。通过运动仿真技术制作出车轮的极限跳动包络体,运用包络体完成对汽车翼子板、挡泥板及横向稳定杆的间隙检查。在数模投产前运用CATIA仿真技术预先评估,有效地降低了后期质量风险、成本及开发周期。

[1]王淑芳.基于CATIA的汽车悬架动态仿真[D].重庆:重庆交通大学,2007.

[2]李自胜,朱颖,向中凡.基于CATIA软件的二次开发技术[J].四川工业学院院报,2003(1):16-18.

[3]孙建民,孙凤英.汽车悬架发展控制及技术研究[J].黑龙江工程学院学报,2001,15:51-54.

[4]李伯虎,牟旭东.虚拟样机技术[J].系统仿真学报,2001(1):114-117.

[5]余志生.汽车理论[M].2版.北京:机械工业出版社,1999.

[6]许早龙.CATIA在麦克弗逊式前悬架运动分析中的运用[J].计算机辅助设计与制造,2001(3):22-24.

[7]雷刚,樊伟.基于Adams的某车麦弗逊前悬架仿真分析[J].重庆理工大学学报:自然科学版,2011(9):1-5.