混床控制系统的设计与优化

2013-12-14周占怀陈胜虎

周占怀,陈胜虎

(1.健雄职业技术学院,江苏 太仓 215400;2.苏州科易特自动化科技有限公司,江苏 太仓 215400)

0 引言

为了满足工艺和设备对水质的特殊要求,在微电子、生物制药、表面清洗、表面涂装、电解等行业广泛采用离子混床水处理系统进行纯净水的制备。虽然EDI电去离子系统利用了电化学原理实行连续的树脂离子再生,不再需要加酸碱进行再生,在环保上具有一定的优势,但由于离子混床工艺技术的成熟度高,水质有保障且一次性投入相对较低,因而仍具有广泛的应用市场。

1 工艺概述

本系统应用于电子元件器制造厂,满足40 t/h纯净水或20 t/h超纯水的用水需求。原水取自城市自来水管网,采用“石英砂过滤+活性炭过滤+保安过滤+一级反渗透+离子混床+终端过滤”工艺,所得超纯水完全满足水质要求,出水电导率小于0.5 μS/cm,钠含量小于 10 ug/l。

其中,原水塔中的进水由变频器拖动水泵,根据泵的出口压力进行PID控制,实现恒压供水;由于原水水质相对较好,省去了粗滤和超滤过程,由原水泵直接将原水送入活性炭过滤器。为了及时对活性炭进行清洗,恢复其吸附能力,在管道中通过负压吸入过氧乙酸稀释液;同时,为了去除原水中的余氯,在管道中通过加药机加入一定量的亚硫酸氢钠(NaHSO3)。经过前级活性炭和后级石英砂的吸附与净化,高效去除原水中的有机微粒及胶体,得到感官无异味、无余氯、污染指数SDI≤4的水质条件。进水泵采用一用一备机制,以减少设备故障对产水量的影响。

为了截留有效直径大于5 μm的颗粒,以免划伤高压泵叶轮,或进入RO纯水机造成膜组件的击穿,在高压泵前设保安过滤器。利用高压泵将前级净化水泵入RO设备,经一级RO膜过滤后,可达到出水电导率≤4.5 μS/cm、PH 值约为 5.5~6.5 的水质质量。

经RO处理后的纯水通过混床,由强酸强碱性阴阳树脂实现离子交换,最大限度地对水质去盐,正常生产时可达到出水电导率小于0.2 μS/cm(或SiO2小于20 μg/L)的超纯水质。当混床出水的钠含量大5 ug/l或电导率大于0.2 uS/cm时,可判断为混床设备失效,需停运对树脂进行再生。由于再生所需的时间较长,为了提高产水量,系统采用两套混床自动互为备用。

2 系统设计

为了实现上述系统功能,控制系统采用HMI-PLC-VFD结构,分恒压供水控制、净水控制、混床控制等相对独立的三部分,以满足系统的实时监控、远程操作、自动切换、故障报警等功能。

2.1 恒压供水控制系统

采用LG SV-110iGxA-4型水泵专用型变频器(VFD),配合压力变送器(0~100 kPa)进行PID恒压供水。系统要求正常时维持出力为4 kgf/cm。将压力变送器的输出信号接到VFD的反馈输入端,与电位器电源(0~10 V)采用反相连接,即负作用(见图1)。

图1 VFD端子接法

图2 VFD的PID控制策略

为与上述接线对应,VFD命令源采用端子电压控制方式,频率采用面板给定方式(H57=0),并通过面板设定PID目标频率REF值(与4 kgf/cm对应的频率或%值)。同时须设 H40=2、H49=1和H50=1,选择使用PID并通过 V1端子执行(0~10 V)PID反馈控制。PID的调节效果要通过修改参数H51、H52和H53对应的P、I、D值,进行现场调试。调试时可通过Fbk参数监视实际的PID反馈量。具体的策略见图2。

水泵电机采用一用一备机制,由两只交流接触器切换,控制电路要求VFD未输出时两台水泵可自由切换,当变频输出时不可切换以保护VFD免受冲击。控制电路见图3,其中KA为VFD命令源信号,由转换开关SA发出。

2.2 净水控制系统

本系统由原水泵将原水加压,通过活性炭过滤—加药—保安过滤—RO过滤,完成原水净化。系统分自动运行和手动控制方式,自动运行包括产水与清洗两个工艺,由PLC实现原水泵星三角启动、高压泵星三角启动、加药机和电磁阀控制,并由 HMI实施监控和参数设定。正常时自动运行产水程序,当活性炭和石英砂需要清洗时,可通过HMI手动强制进入清洗程序,或按指定周期自动停止产水运行清洗程序,清洗结束后重新产水。由于断电等原因中止程序后,重新工作时,特别是清洗程序,不可重复执行已完成的任务,要求按原执行步骤继续向下执行,以提高运行效率。产水时,高压泵需要在原水泵启动延时10秒后启动,首次启动高压泵或每隔一定时间(3~5 h)须执行冲洗任务,对RO膜进行高压冲洗一定时间(约1 min)后再开始产水。清洗时不需要启动高压泵。加药机与原水泵同时工作,系统设高低液位保护及高低压报警指示功能。原水泵和高压泵都采用一用一备,因故需要手动切换时,停止原执行程序,泵需重新启动。

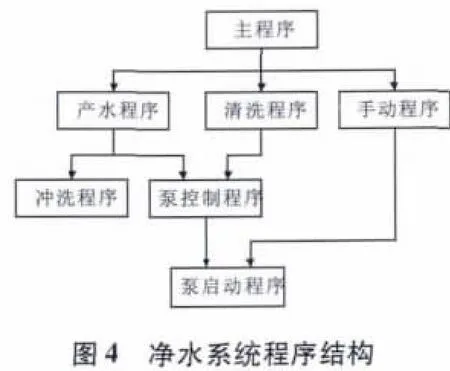

程序结构包括主程序、清洗程序、产水程序、冲洗程序、泵控制程序、泵启动程序和手动程序,各程序间的调用关系见图4。

程序的设计思想遵循功能优先原则。主程序主要完成产水、清洗和手动子程序的调用,以及时间读取并转换(与HMI上设置的自动清洗时间对应)、高低液位、高低压及泵过载报警等功能。当出现上述报警信号后,对应的产水或清洗程序暂停执行、复位输出,故障解除后继续暂停前的动作。手动程序的调整功能优先,但需HMI上密码进入,调整结束后,复位各转换开关后进入自动运行状态。自动程序中清洗程序优先,产水过程中可手动强制或按设定周期转入清洗程序,清洗结束后自动产水。

2.3 混床控制系统

混床系统有两套设备(混床、纯水泵、PLC、HMI各一套,酸泵碱泵共用一套),正常时一台产水,一台备用,当出现水质不合格信号时,备用的设备投入产水,原产水的设备自动转入再生清洗,清洗结束后等待备用。产水时纯水泵、1#和2#阀ON,其余OFF。再生清洗的设计流程见图5。

两套设备分别采用两台PLC和HMI控制和监控,两PLC之间由于需要交换的数据较少,采用连线方式进行信号传递,可以节约一次性投入。如图6,清洗完成后本机Q0.7信号复位。当一套设备的PLC同时出现Q0.7 和 I2.6为1的信号,即对方还未完成再生,本机水质再次不合格(产水时间太短),则说明本机所用强酸强碱性树脂寿命周期已到,需要更换。停机程序如图7,除报警信号外其余输出全部复位。

控制系统采用结构化编程方法,设手动和自动程序,自动程序包括产水程序和再生清洗程序,分别可由主程序调用。两台PLC的程序相同,主程序中再生清洗和产水功能的切换程序见图8。

图8 PLC的再生清洗与产水功能程序

2.4 HMI组态

选用威纶10寸彩屏组态监控画面,可实现远程操作、监视、数据显示、参数修改、信息统计等功能。混床系统的实际组态的主画面如图9。

图9 混床系统主画面

3 控制策略

除变频恒压供水系统采用PID控制策略外,净水和混床系统采取了如下控制策略进行了优化设计:

(1)柔性控制:包括净水系统的清洗周期、高压泵的延时启动时间、清洗程序的正反洗时间、冲洗时间及冲洗时间间隔,以及混床系统再生程序的各步骤时间,均可在HMI上根据实际工艺要求灵活设置,混床的实际产水时间及已完成的再生时间可通过HMI动态显示,从而实现系统的柔性控制。

(2)状态保持:在石英砂和活性炭过滤器的清洗程序、混床树脂的再生清洗程序中,对各步的状态元件和计时元件均采用掉电保持型,系统恢复运行时重原状态继续向下执行,提高系统运行效率。

(3)低温补偿:在系统中设计了热交换器,当气温低于5(C时,在热交换器中通入蒸汽,提高水温以保证RO膜的逆渗透效果。

(4)备用机制:混床的互为备用机制由电导率信号自动控制,一套产水,一套清洗,由于刚进入产水时的水质不能保证,对清洗转换5分钟内的电导率信号进行屏蔽,完成再生清洗程序后等待备用,与实际生产过程完全匹配。

(5)终结报警:如因为树脂使用寿命临近,完成再生后系统产水时间较短,甚至在对方仍处于清洗过程中就已水质不合格,则发出报警信号,且停机等待更换树脂,而正在清洗的系统继续清洗程序,实现系统的科学管理。

4 结束语

本系统经控制策略和程序结构的优化处理,设备的一次性投入较少,且具有高可靠性和高稳定性特征。经上海某合资企业引进运行试验后,产水量和水质均能满足工艺要求,已正常运行一年,期间各状态切换有序进行,运行状况和效率均得到用户满意。

[1]张乃东,郑威.Fenton法在水处理中的发展趋势[J].化工进展,2001,20(12):1 -3.

[2]林灿铭,陈暖文.给水泵变频改造应用实例[J].广东电力,2010,23(3):76-79.

[3]陈成勇,多泵自动循环切换恒压供水变频调速系统[J].自动化技术与应用,2010,29(1):114 -117,123.

[4]袁生贵,方东,李小凯.三维交互在水处理自动化系统中的应用研究[J].工业控制计算机,2010,23(9):20-22.

[5]周江红,郜生法.RO系统后置二级混床二氧化硅超标的原因分析及处理[J].Canadian Metallurgical Quarterly,2011,31(1)49-51.