2524铝合金的蠕变时效行为及本构方程

2013-12-11湛利华黄明辉

湛利华,李 杰,黄明辉

(中南大学机电工程学院高性能复杂制造国家重点实验室,长沙410083)

0 引 言

在新一代大型军、民用飞机的制造中,整体壁板的数量多、尺寸大、形状复杂,为此国际上发展了蠕变时效成形技术。在国内,由于缺乏基础研究,对蠕变时效成形理论及机理的研究还不充分,没有能精确描述成形过程的分析模型,无法对其成形过程进行精确控制,蠕变时效成形尚未达到工业化应用的要求。但随着军、民用航空对大型高性能飞机日益迫切的需求,蠕变时效成形技术将在制造大型复杂整体壁板方面发挥其独特的优势。蠕变通常是指在温度恒定、载荷不变的条件下,试样的变形随着时间的延长而缓慢增大的现象,温度、时间和应力等因素对蠕变性能都有影响[1]。蠕变时效成形利用材料在时效温度下蠕变而产生应力松弛的特性,对试样进行弹性加载而获得初始变形,并通过施加恒定载荷保持试样变形,及在恒温中放置一段时间,在此过程中部分弹性应变逐渐转化为蠕变应变,而且材料内的初始应力水平会随着时间的延长而降低,从而达到成形的目的,在成形的同时,材料经过人工时效,第二相脱溶析出,改变了材料的微观结构,从而改善了材料的力学性能,如提高屈服极限、抗拉强度以及金属抗应力腐蚀能力[2]。因此材料的蠕变特性决定了其蠕变时效成形性能。

2524铝合金是继2024 和2124 铝合金之后开发出来的新型、综合性能较好的铝铜镁系高强高韧合金,是目前断裂韧性和抗疲劳性能最优异的高强航空合金,并在A340等大型客机上实现了成功应用[3-6]。

在研究合金的蠕变性能时,稳态蠕变速率是衡量其蠕变性能的一个重要参数,该参数与蠕变温度及外加应力有密切关系[7-9]。因此,对蠕变速率与蠕变温度及外加应力之间关系的研究就显得尤为关键,可为预测合金的蠕变性能提供重要依据。国内外对2024和2124铝合金的蠕变时效成形已有一些研究,但对2524铝合金的蠕变时效成形,特别是蠕变时效条件对稳态蠕变速率影响的研究鲜见报道。为此,作者课题组通过单向拉伸蠕变时效成形试验,研究了不同时效温度和试验应力对2524铝合金稳态蠕变速率的影响,并构建了它们之间的本构关系。

1 试样制备与试验方法

试验用2524铝合金为某公司提供的热轧板材,其厚度为3.5 mm,化学成分(质量分数/%)为4.26Cu,1.36Mg,0.57Mn,0.037Fe,0.024Zn,0.01Ti,0.002Cr,0.089Si,0.001Zr,0.001Ni,余Al。在电阻加热炉内进行固溶处理,固溶温度为498 ℃,用电位差计控制炉温,温度误差控制在±3 ℃内,保温时间为52min;固溶结束后立即进行室温水淬,淬火转移时间控制在10s以内;固溶处理后立即在RWS50型电子蠕变试验机上进行蠕变试验,试验严格遵守GB/T 2039—1997[10]《金属拉伸蠕变及持久试验方法》,温度由装夹在试样上的三个热电偶测得,蠕变时效温度分别为453,463,473K,蠕变时效时间为0~16h,蠕变试验应力分别为140,180,190,210MPa;蠕变试验结束后,将试样平放并空冷至室温。

2 试验结果与讨论

2.1 蠕变时效行为

由图1可以看出,蠕变曲线的形状随试验应力的大小和温度的高低而变化。在恒温下改变试验应力,或者在恒应力下改变试验温度,蠕变曲线都将发生变化,当减小试验应力或者降低温度时,蠕变第二阶段延长,甚至不出现第三阶段;反之,第二阶段缩小,甚至消失,试样经过减速蠕变后很快进入蠕变的第三阶段而断裂。对很多合金材料而言,如果应力低于某一水平,没有蠕变现象产生,对应的应力称为蠕变门槛应力[11]。

在图1(a)中,随着试验应力由140 MPa增加到210 MPa,蠕变曲线由第一阶段进入第二阶段的时间由1h延迟到2h;对比图1(a~c)中试验应力同为210 MPa的三条曲线,蠕变曲线由第一阶段进入第二阶段的时间由453K 时的2h延迟到473K 时的2.5h,并且当时效温度为473K 时,试验应力为210 MPa的曲线在16h内便已经开始进入第三阶段,即蠕变加速阶段,因此其蠕变第二阶段也明显缩短。

图1 2524铝合金在不同时效温度和试验应力下的蠕变曲线Fig.1 Creep ageing curves of 2524alumimum alloy at different ageing temperatures and tested stresses

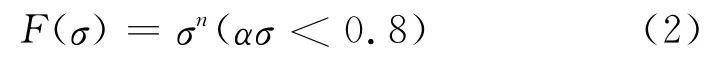

对图1中稳态蠕变阶段的蠕变曲线进行线性拟合,得到了不同蠕变条件下的稳态蠕变速率˙ε,如图2所示。可以看出,2524铝合金的稳态蠕变速率随着试验应力的增大和温度的升高而变大。如,时效温度为453 K 时,试验应力由140 MPa 增加到210 MPa后,材料的稳态蠕变速率由6.48×10-7s-1升高到4.33×10-6s-1;试验应力为180 MPa时,时效温度由453K 升高到473K 后,稳态蠕变速率由2.11×10-6s-1升高到1.03×10-5s-1。

图2 2524铝合金不同时效温度和试验应力下的稳态蠕变速率Fig.2 Steady creep strain rates of 2524aluminum alloy under different ageing temperatures and tested stresses

2.2 本构方程的建立

由试验测得的蠕变曲线可知,图中的试验数据主要集中在蠕变的第二阶段,即稳态蠕变阶段,这也与实际工程中的应用一致(实际应用中,稳态蠕变阶段占其蠕变寿命的85%左右),合金的蠕变性能一般可以用稳态蠕变速率来表示。而由图2 可以发现,稳态蠕变速率和试验应力及时效温度之间有着紧密的关系,其关系可由包括表观激活能、试验应力、时效温度及材料常数的双曲正弦模型式(1)来表示[12]。

应力函数F(σ)在不同应力水平下的表达形式如下式(2~4)所示。

在低应力下:

在高应力水平下:

对于所有应力:

对于一定温度下的塑性变形,在低应力和高应力水平下,将式(2)和(3)分别代入式(1),可得到:

式中:A1和A2为常数。

对式(5),(6)分别取对数,得:

式中:n1和β分别为和曲线的斜率。

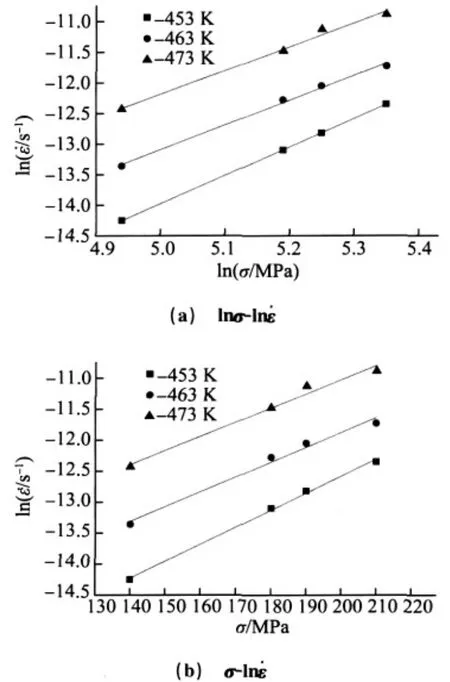

利用式(7),(8),并结合图2,通过线性回归可得到不同温度下和的关系曲线,如图3所示。取图3(a)中3条直线斜率的平均值,得n1=4.21,同时取图3(b)中直线斜率并求其平均值,得β=0.024 9。此时对应α1=β/n1=0.005 93。对所有试验应力状态下,将式(4)代入式(1)可得:

对式(9)两边取对数,可得:

并令

将式(11)代入式(10)得:

由式(10)可得:

图3 不同时效温度下试验应力σ 与稳态蠕变速率˙ε之间的的关系Fig.3 Relationships between tested stress and steady creep strain rate at different ageing temperatures

由式(10)可知,在一定时效温度下,对于所有应力条件下的应力指数,n为曲线ln[sinh(ασ)]的斜率。由式(13)可知,当Q 与T 无关时,与1/T呈线性关系,其斜率用K 表示。取试验应力和对应的温度,采用最小二乘法线性回归处理,绘制出当α1=0.005 93 MPa-1时 的和曲线,分别如图4和5所示。对图4中各直线斜率求平均值得应力指数n=3.24,对图5中各直线的斜率求平均值得K=-171 31。将所计算的数值代入式(13),求得表观激活能为142.43kJ·mol-1。合金应力指数的变化与蠕变温度有关,蠕变激活能的变化与试验应力有关。已有的研究结果[13-15]表明,当n=3时,位错滑移是蠕变的主要控制机制,且试验求得的蠕变表观激活能与纯铝的自扩散激活能(143.4kJ·mol-1)接近。综合实际得出的2524铝合金的应力指数和蠕变激活能知,2524铝合金的蠕变机制为位错滑移控制机制。

图4 试验应力、时效温度与稳态蠕变速率˙ε的关系Fig.4 Creep strain rate vs tested stress and temperature

2.3 计算值和实际值的误差

图5 Z 和ln˙ε之间的关系Fig.5 Relationship between z and ln˙ε

为了验证2524铝合金稳态蠕变速率本构方程的正确性,将各时效温度、试验应力以及与之相对应的表观激活能代入式(14)中,然后将计算值与试验值进行比较,得到其相对误差,如表1所列。

表1 稳态蠕变速率计算值与试验值的比较Tab.1 Comparisons of calculated and experimental results of steady creep strain rate

由表1可以看出,由稳态蠕变速率本构方程式(14)得出的计算值与试验值相差不大,除了试验温度为473K、试验应力为140 MPa时的相对误差为18.34%外,其它试验条件下的相对误差均在10%左右或以内。对各条件下的相对误差求平均值可知,平均相对误差为6.9%。因此,用含双曲正弦函数的模型计算得到的本构方程可以用来描述2524铝合金的蠕变时效行为,可以为其蠕变时效成形工艺的制定提供依据。

3 结 论

(1)随试验应力和时效温度的升高,2524铝合金的蠕变速率增大,蠕变曲线在第二阶段持续的时间缩短;当时效温度为473K、试验应力为210 MPa时,蠕变曲线在16h内便已经开始进入第三阶段,即蠕变加速阶段。

(2)得到了2524铝合金蠕变时效时稳态蠕变速率与试验应力之间的本构方程,即=2.3×1010[sinh(0.005 93σ)]3.24exp[-142 430/(RT)];其蠕变机制为位错滑移控制机制。

(3)稳态蠕变速率计算值与试验值的最大相对误差为18.34%,平均相对误差为6.9%。

[1]穆霞英.蠕变力学[M].西安:西安交通大学出版社,1990.

[2]HOLMAN M C.Autoclave age forming large aluminum aircraft panels[J].Journal of Mechanical Working Technology,1989,20:477-488.

[3]MANABU B,TAKEH IKO E.New aspects of development of high strength aluminum alloys for aerospace applications[J].Mater Science and Engineering A,2000,285(1/2):62-68.

[4]STARKE E A,JR STALEY J T.Application of modern aluminum alloys to aircraft[J].Prog Aerosp Sci,1996,32(2/3):131-172.

[5]WARNER T.Recently-developed aluminum solutions for aerospace applications[J].Materials Science Forum,2006,519/521(2):1271-1278.

[6]刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1715.

[7]宴井利,孙扬善,薛烽,等.纯Mg的蠕变行为研究[J].金属学报,2008,44(11):1354-1359.

[8]SPIGARELLI S,EVANGELISTA E,CUCCHIERI S.Analysis of the creep response of an Al-17Si-4Cu-0.55Mg alloy[J]Materials Science and Engineering A,2004,387/389:702-705.

[9]齐义辉,郭建亭,崔传勇.NiAl-Cr(Zr)金属间化合物合金的高温蠕变[J].金属学报,2001,37:957-960.

[10]GB/T 2039—1997 金属拉伸蠕变及持久试验方法[S].

[11]杜晓东.锆对输电铝合金蠕变行为的影响[J].机械工程材料,1997,21(5):28-29.

[12]刘宇慧,石志强,李世春.轧态Zn-5Al-RE 合金的超塑性研究[J].机械工程材料,2004,28(5):11-14.

[13]DIERINGA H,HUANG Y,MAIER P.Tensile and compressive creep behaviour of Al2O3short fiber reinforced magnesium alloy AE42[J].Mater Sci Eng A,2005,410/411:85-88.

[14]ARUNZCHALESWARAN A,PEREIRA I M,DIERINGA H,et al.Creep behavior of AE42based hybrid composites[J].Mater Sci Eng A,2007,460/461:268-276.

[15]LUTHY H,MILLER A K,SHERBY O D.The stress and temperature dependence of steady state flow at intermediate temperature for polycrystalline aluminum[J].Acta Metall,1980,28(2):169-178.