水溶性硅钢片漆应用研究

2013-12-10何海洋漆临生梁智明

何海洋,漆临生,梁智明,胡 波

(东方电机有限公司,四川德阳 618000)

0 引言

定子铁心硅钢片绝缘能够有效减少铁心涡流损耗,降低温升,提高电机效率,增强电机的抗腐蚀、耐油和防锈性能。定子铁心硅钢片表面绝缘处理要求绝缘层应具有良好的介电性能、耐油性、防潮性、附着力强以及足够的机械强度和硬度,要求绝缘层在满足性能的前提下尽量薄,以提高铁心的叠压系数,增加铁心的有效长度。

1 硅钢片漆应用现状

目前,国内、外应用的硅钢片漆主要有纯有机硅钢片漆、含有填料的有机溶剂型硅钢片漆、水溶性硅钢片漆以及纯无机硅钢片漆。因水溶性硅钢片漆的电气绝缘性能优异和环保而在国外得到广泛应用,由于国内对水溶性硅钢片漆研究较晚,目前普遍应用的是含有填料的有机溶剂型硅钢片漆。有机溶剂型硅钢片漆虽能满足一般发电机定子铁心绝缘要求,但大量的有机溶剂在涂漆过程中挥发,在日益强调环境保护的未来,应用前景受到一定的限制。

由于核电生产需要,我公司开始水溶性硅钢片漆应用技术研究,并在随后的1 000 MW级和1 750 MW级多台核电定子硅钢片上成功应用,产生了良好的经济效益和社会效益。

2 水溶性硅钢片漆概况

我公司使用的水溶性硅钢片漆系国外产品,由水溶性有机树脂、无机填料、水和助剂组成,不含易挥发性溶剂,无明显的环境污染,可直接用水作溶剂稀释,是环保型硅钢片漆,既可满足大型发电机的铁心绝缘,还可作为钢铁生产企业硅钢片的C-6涂层应用。

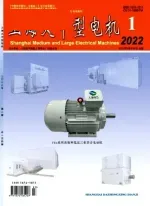

水溶性硅钢片漆与有机溶剂型硅钢片漆的主要技术指标对比见表1。

表1 硅钢片漆技术指标

3 应用工艺

3.1 涂漆机头

水溶性硅钢片漆无机填料含量较高,采用橡胶辊辊涂才能保证漆膜质量。要求橡胶辊表面平整光滑,椭圆度低,硬度适中。为此我公司采用了四辊涂漆机头,两个橡胶涂漆辊,另外两个导漆辊控制涂漆辊的上漆量。涂漆系统配备输漆、搅拌、循环、粘度监控等,硅钢片经过涂漆机头涂漆并传送至烘炉烘焙固化,冷却后完成整个涂漆过程。

3.2 漆粘度控制

粘度是水溶性硅钢片漆使用过程中最重要的工艺指标,它关系到成膜质量、厚度及其性能,可以通过添加水或添加新漆调整漆的粘度在合适的范围。

水溶性硅钢片漆粘度(4 mm,DIN 53211,20℃)与添加水量的关系如图1所示。

图1 漆粘度与添加水量关系

温度对水溶性硅钢片漆粘度有较大影响,其影响如图2所示。

图2 漆粘度与温度关系

3.3 漆膜固化

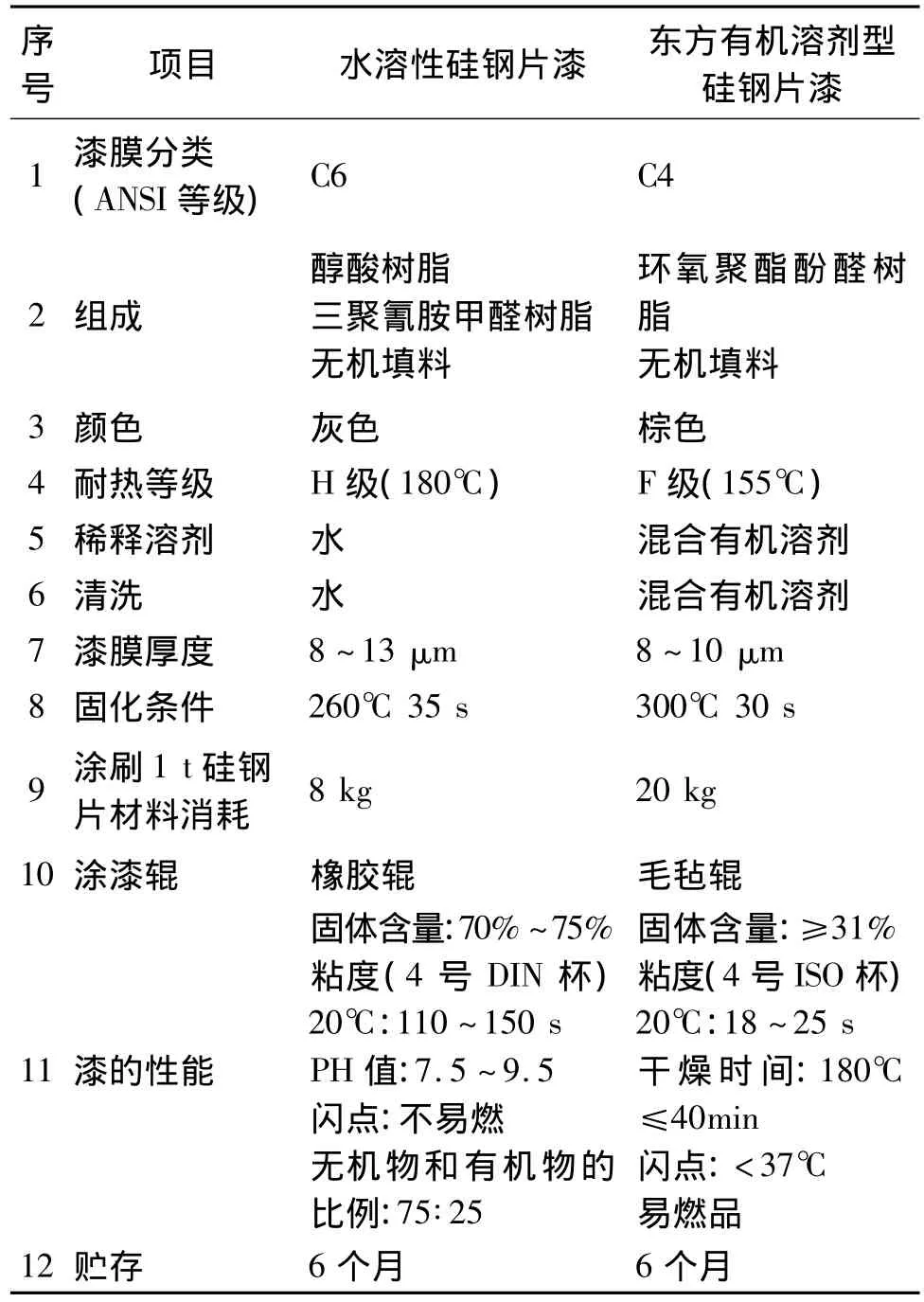

水溶性硅钢片漆在升温过程中漆膜固化与温度和时间的关系如图3所示。

图3 漆膜固化与温度和时间的关系

水溶性硅钢片漆漆膜在250℃,35 s左右固化,实际生产过程中,烘炉温度设定为260℃,传送链条的运行速度设定为10~20 m/min,可以保证漆膜的固化效果较好。

4 硅钢片涂漆过程环保、节能、安全

传统有机溶剂型硅钢片漆有机溶剂含量高达70%,有机溶剂(主要成分有:二甲苯、丁醇等)在涂漆生产过程中直接挥发或者经燃烧后排放到空气中。水溶性硅钢片漆固体含量达到70% ~75%,水含量25% ~27%,有机助剂和溶剂含量不到3%,涂漆生产过程中挥发份绝大部分为水蒸汽,有机溶剂极其微量,对环境和操作者的健康影响较小。

硅钢片涂有机溶剂型硅钢片漆时需要涂2遍,水溶性硅钢片漆只需涂1遍;有机溶剂型硅钢片漆为300℃,水溶性硅钢片漆烘焙温度为260℃。水溶性硅钢片漆涂漆生产能提高生产场地利用率,提高生产效率,节约大量能源,有利于国家节能减排政策实施。

有机溶剂型硅钢片漆含有大量的有机溶剂,有机溶剂为易燃品,在包装、运输、储存以及使用过程中都有严格的限制;水溶性硅钢片漆有机助剂和溶剂较少,原漆为不易燃品,在包装、运输、储存以及使用过程中的安全性能大大提高。

5 涂水溶性硅钢片漆后性能

硅钢片涂水溶性硅钢片漆后色泽均匀、漆膜覆盖完整、固化良好,漆膜厚度满足设计要求,无杂质和边缘增厚现象,绝缘性能优异。

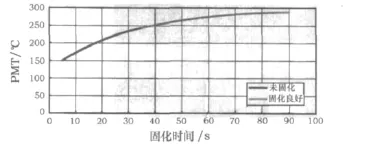

涂水溶性硅钢片漆后绝缘涂层典型性能如表2所示。

表2 涂水溶性硅钢片漆后的绝缘涂层性能

水溶性硅钢片漆除满足以上性能要求外,还在以下方面具有优势:

5.1 片间绝缘电阻

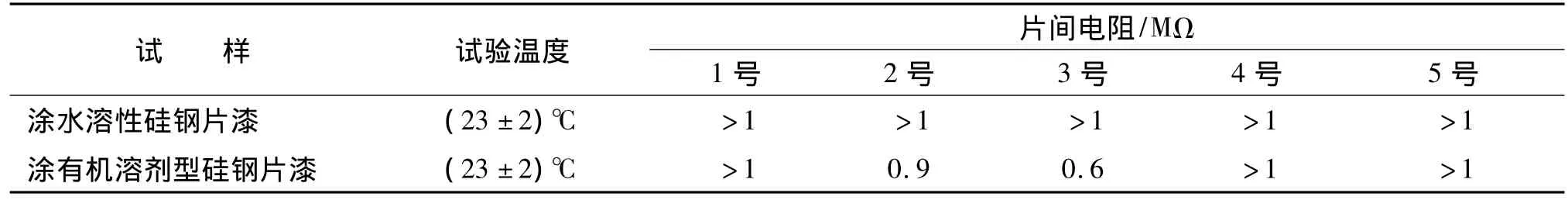

将抽取的两张涂漆完成硅钢片重叠(毛刺面向下)置于液压机台板上,两个测量电极分别夹在露出刺破表面漆膜硅钢片处,连接电源和欧姆表,施加压强1.5 MPa,直流电压为6 V,读取稳定电阻值。采用同样面积的核电硅钢片涂水溶性硅钢片漆和常规汽发硅钢片涂有机溶剂型硅钢片漆对比试验,电阻测试最大量程为1 MΩ,测试结果如表3所示。

表3 片间绝缘电阻

从表3测试结果看,两种硅钢片漆均能满足片间绝缘电阻要求,但涂有机溶剂型硅钢片漆试样片间绝缘电阻具有一定的分散性,而涂水溶性硅钢片漆试样片间绝缘电阻更加稳定。

5.2 硅钢片绝缘涂层导热系数

1)将去掉绝缘预涂层的硅钢片裁剪成25.4 mm×25.4 mm的小片,打磨边缘毛刺。将多片硅钢片重叠,片间涂导热膏以消除叠片之间的接触热阻,测试不含绝缘预涂层的硅钢片重叠后总厚度和总热阻。

2)将按1)制作的无绝缘涂层的硅钢片分别涂水溶性硅钢片漆和常规有机溶剂型硅钢片漆,漆膜固化后,重叠同样数量的硅钢片,测试涂漆后的硅钢片重叠后总厚度和总热阻。

3)试验结果

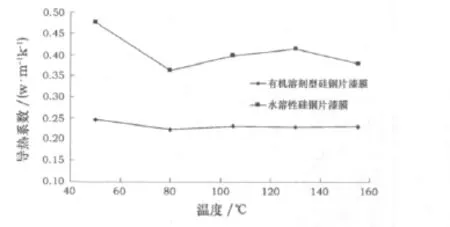

试验温度为 50,80,105,130℃和 155℃,求得涂漆前后硅钢片总厚度和总热阻差值,分别计算涂水溶性硅钢片漆和传统有机溶剂型硅钢片漆的漆膜在各个温度下的导热系数,测试结果如图4所示。

图4 两种硅钢片漆膜在不同温度下的导热系数测试结果

从图4明显看出,涂水溶性硅钢片漆比涂有机溶剂型硅钢片漆的漆膜在 50,80,105,130℃ 和155℃下的导热系数均大,更有利于定子铁心叠片后电机运行时的散热,降低电机温升,提高电机运行效率和可靠性。

5.3 涂漆后硅钢片热压收缩性

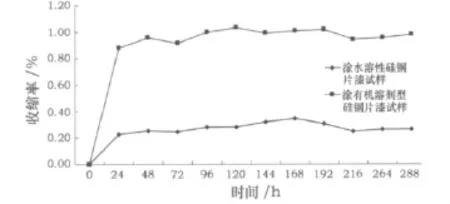

采用同样硅钢片基材,分别涂水溶性硅钢片漆和有机溶剂型硅钢片漆,将涂好漆的硅钢片裁剪成100 mm×100 mm,每个试样组200片(高度约100 mm),冲片裁剪后去除毛刺。

将叠装整齐的200片硅钢片放入自制夹具中,施加40 kN的力,测量硅钢片总高度。将试样放入(150±2)℃烘箱中烘焙,每隔24 h取出,晾至室温后测试硅钢片总高度,测试时确保硅钢片压力始终为40 kN,采取两种试样对比进行试验。测试结果如图5所示。

图5 涂漆后硅钢片热压收缩率与时间关系

在40 kN压力下,经288 h热处理,涂有机溶剂型硅钢片漆的试样热压收缩率最大为1%,涂水溶性硅钢片漆的试样热压收缩率最大仅为0.3%,分析原因为水溶性硅钢片漆中无机填料的含量更高,而无机填料的机械强度和耐热稳定性比有机物高得多,这使得涂水溶性硅钢片漆的试样在热态、受压状态下更加稳定,更有利于大型发电机定子铁心压紧后在热态时的长期稳定运行。

5.4 试样烧损后泄漏电流测试

将分别涂有水溶性硅钢片漆和有机溶剂型硅钢片漆的100 mm×100 mm试样放入(500±5)℃马弗炉中灼烧2 h,晾至室温后观察试样表面状态。涂水溶性硅钢片漆的试样灼烧后表面均匀、完整地附着了一层无机填料,而有机溶剂型硅钢片漆试样表面灼烧后由于无机填料含量较少,无机填料零星附着在硅钢片上,部分没有绝缘涂层的硅钢片暴露在外。使用Franklin法测试烧蚀后两个试样在(150±5)℃,3 MPa,0.5 V条件下的泄漏电流,涂水溶性硅钢片漆试样的泄漏电流为0 mA;涂有机溶剂型硅钢片漆试样的泄漏电流为95 mA[1]。

从以上数据可以看出,两种硅钢片漆试样烧损试验后均能满足泄漏电流≤130 mA的要求,但涂水溶性硅钢片漆试样烧损后几乎没有泄漏电流,绝缘性能更好。涂水溶性硅钢片漆试样烧损后表面均匀、完整地覆盖了一层无机填料,即使铁心长期受热或者局部过热后,无机填料的存在也能使硅钢片间保持一定的绝缘性能,避免铁心出现片间短路形成涡流损耗以及由于有机漆膜的破坏而导致铁心松动的现象,保证发电机定子铁心长期、稳定的运行。

6 结语

1)水溶性硅钢片漆具有良好的贮存稳定性,涂漆工艺性能优异,漆膜固化好,覆盖完整,无边缘效应,绝缘厚度、附着性、弹性、绝缘电阻、电气强度、叠压系数、耐腐蚀等技术指标均满足使用要求。

2)涂水溶性硅钢片漆的硅钢片片间绝缘电阻更加稳定,热压收缩率更小,耐高温、热态机械强度更高,烧损试验后泄漏电流更小、更稳定,漆膜导热系数更高。

3)综合考虑涂漆次数、漆用量、人力和物力成本、生产效率、能源消耗以及环保成本等,水溶性硅钢片漆具有一定的经济优势。

4)水溶性硅钢片漆为非可燃材料,在运输、储存和使用过程中的安全性得到极大提升。

5)在整个水溶性硅钢片漆涂漆生产中,其产生的有毒有害有机溶剂非常微量,对生态环境和职工健康影响较小,产生了较好的社会效益。随着国家越来越重视环境和职工健康保护问题,水溶性硅钢片漆在大型发电机生产过程中的应用也会越来越受到重视,应用前景广阔。

6)目前我公司水溶性硅钢片漆已经成功应用于1000 MW级和世界上单机容量最大的1 750 MW级核能发电机等共计10余台发电机定子铁心上,其中1 000 MW级的岭澳3号和4号核能发电机已经成功商业运行。

[1]刘洪斌,梁智明.133C半无机硅钢片漆的研制与应用.电器工业.材料专辑[J].2002,(12):9-10.