桥区水下炸礁施工工艺探讨

2013-12-10黄伟荣

黄伟荣

(桂林航道管理局测绘处,广西 桂林541000)

某跨江大桥桥区按照设计水深需挖深河床,在施工过程中遇到坚硬岩石,普通机械无法施工,需采用水下钻孔爆破方法进行施工,直至达到设计标高。该河道狭窄,水流湍急。设计航道底宽为40~60 m,面宽为60~100 m。本工程设计水位为-0.91 m,设计水深为-5.41 m,流速为3~5 m/s,需要爆破的岩层厚度大部分在1.0~2.5 m。通航桥孔通航密度大,各类船只络绎不绝,在高峰时可达到3~4艘/min,在炸礁期间,要求除爆破警戒时间外,必须确保船舶正常通行。该段河底地质结构复杂,大多由淤泥、沉渣、淤泥质黏土、粉质黏土和基岩组成,滩段航道为河流侵蚀堆积地貌,大部分暗礁沿岸分布,局部延伸至主航道下。河床覆盖层主要为第四系河流冲积的圆砾层,呈松散状,局部混淤泥,揭示层厚0.2~1.85 m,疏浚岩土分级为11级,基岩为中风化灰岩和微风化灰岩。该跨河大桥为等截面梁桥,抗震级别6级。

1 施工总体方案

为满足进度要求,又不影响船舶通航,采用了半幅施工、半幅通航的方法。先施工左半幅航道,右半幅航道通航。左半幅航道完成并通过验收后,设立航道标志开通左半幅航道通航,封闭右半幅航道后再施工。

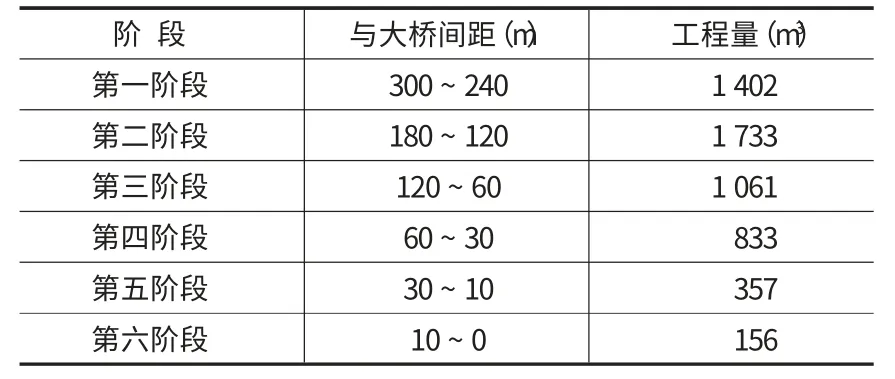

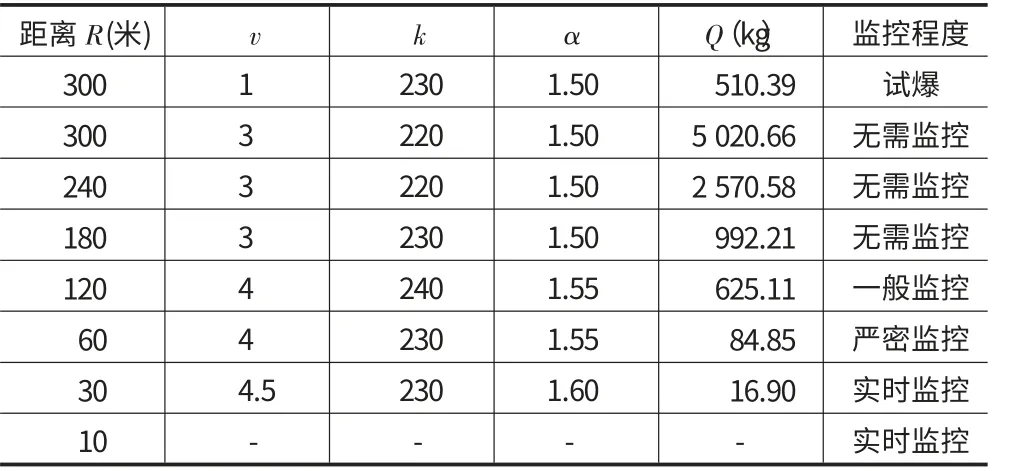

在爆破施工时,拟在通航孔桥梁及桥墩两侧以及爆破点与桥面垂直相交处设置感应装置,监测爆破产生的地震波等数据,控制炸药用量,保证大桥安全。爆破方案遵循距离由远到近,药量有少到多的原则,共划分6个施工段,如表1所示。

表1 施工段与大桥间距表

采用钻机船水下钻孔爆破法施工,面积较小的浅点则采用裸露爆破法施工。钻机船从施工段的下游往上游进行施工,抓斗式挖泥船沿着钻机船开辟的工作面推进,使工程施工形成流水作业。

2 爆破设计

2.1 爆破设备

本工程采用钻孔炸礁船(钻机船)炸礁,反铲式挖泥船清渣的施工方式。钻孔炸礁船配备主要设备包括:具有RTK功能的GPS定位系统,测深仪,通信、潜水及交通等设备。考虑到施工的难度及特殊性,经研究决定采用的爆破的材料有:炸药、雷管、击发雷管及传爆材料。

(1)炸药:水下炸礁采用2#岩石乳化炸药。乳化炸药是一种含水的工业炸药,具有不黏手、弹性好、威力高、猛度大、炮烟小、抗水性好等特点,特别适合水下炸礁施工作业。

(2)雷管:采用防水非电毫秒延期导爆管雷管。此种雷管具有抗水、抗压、抗散杂电流、安全方便、操作简单等特点。

(3)击发雷管:采用防水型金属壳8号工业电雷管。

(4)传爆:采用塑料导爆管。

2.2 布孔原则

(1)对于大面积的水下礁石,可布置单排或多排钻孔。水下岩盘或石梁,需要多次钻爆时,可按由外围向中间,由下游至上游的顺序划分爆区,必要时也可从中间开槽,逐步向两侧和上下游开挖。

(2)临近深槽的礁石,则采用定向抛掷,尽量使爆破石块直接抛入深槽,减少清碴。

2.3 爆破参数

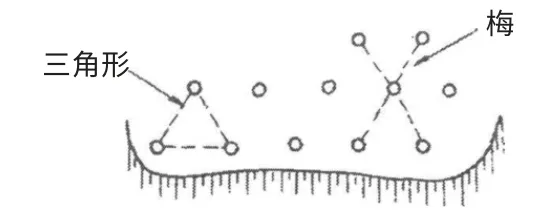

水下钻孔爆破的参数,主要有钻孔间距、行距、孔径、孔深、炸层厚度及炸药单位消耗量等六项。该跨江大桥桥区水下钻孔,一般按三角形和梅花形布置,能较均匀地破碎岩石,便利清碴,如图1所示。

图1 钻孔布置

如因钻机位置固定,调整孔距困难时,也可采用方形或长方形布孔。常用的布孔参数见表2。炸药单位消耗量,常用实践经验值见表3。

表2 水下钻孔爆破常用布孔参数表

表3 水下钻孔爆破炸药单位消耗经验值

3 装药量计算

水下钻孔爆破的主要特点是,爆破介质与水的交界面上承受着水的压力,同时爆破破碎的块石位移亦须克服水的阻力,因此其装药量计算应包括破碎岩石和克服水阻力两部分能量所需的药量,故其炸药单位消耗量比陆上爆破大。

该跨江大桥桥区的炸药单位消耗量经验值,是实际单耗量的统计值,其不仅是上述所需的药量,同时还含有块石抛掷所需的药量在内。抛掷部分药量既可使部分岩石直接抛入附近深槽,减少清碴,还可加强岩石破碎。

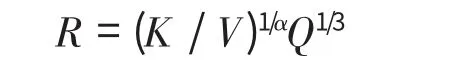

根据《爆破安全规程》(GB6722-2011)中的公式

式中,

Q为最大一段药量,kg;

R为爆破振动安全距离,m;

V为保护对象振动安全允许速度,cm/s;

K为与爆破点至计算保护对象之间的地形、地质条件有关的系数;

α为衰减指数。

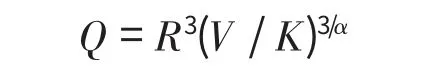

理论上可通过上式反算出最大用药量Q值,即

但实际施工中存在以下几个因素需要考虑:

(1)V按有关规范取值带有经验性,根据经验取值对本次桥梁施工炸药量计算不一定安全,桥梁的最大安全振动速度Vmax的确定成为关键。为此,需对大桥进行监测,检测爆破中桥梁的响应数据,输入实际监测到的地震波加速度数据,通过计算确定最大振动加速度,从而推算出Vmax。

(2)K、α按规范事先取值也会对炸药量计算引起偏差,应以爆破中检测到的响应数据来调整K、α值,进而计算出正确的炸药量。

因此,表3中的经验值只能作为对照参考,在本工程实际中,每阶段正式施工爆破前均首先进行试爆,根据监测结果确定施工中的炸药量。第一阶段V值取1 cm/s,K、α取经验值计算炸药量试爆,根据监测到的数据,通过桥梁有限元计算预测桥梁能承受的V值范围,k、α根据监测数据值调整后,把确定的V值代入上式算出炸药量,之后确定钻孔范围及排数等具体施工工艺。下一阶段试爆均以上阶段最后爆破施工时所测到的数据为依据进行分析,作为本阶段爆破参数的调整。由现场监测到的数据,确定各阶段V值及最大一段炸药量如表4所示。

表4 监测调整参数后炸药最大允许用量表

由于爆破安全距离300 m直径范围内有非抗震的大型砖块建筑物,按《爆破安全规程》(GB6722-2003)规定,V值的上限为3 cm/s。当距离大桥120米内时,仅有大桥单个建筑物,为提高爆破效果,v、α的取值根据监控数据调整上限。

由试爆测出的数据,可以推算当爆破点在距离大桥120米以外时,对大桥几乎没有影响,因此在第1~3阶段,采用常规的水下钻孔爆破施工,根据现有施工设备,取行距b=1.8 m,孔距a=2.2 m,超深c=1.2 m,孔径d=90 mm进行钻爆施工,炸药用量参考表3。

在距离大桥120 m以内时,开始进行爆破监控,即根据监测的地震波数据,调整炸药最大用量,但最大用药量都不能超过表4中允许用量。

当距离桥墩10米时,为彻底保证大桥安全,采取了围堰抽水,风镐凿岩的方法进行施工。

4 工程施工

4.1 施工工艺流程

施工工艺流程如下:

测量、设立施工标志→加工药卷→移船定位→钻孔→装药→接线→移船→起爆→清碴→测水深→合格(如果不合格,则要补炸,然后进行清渣直到合格为止)→移船到下一个工作面。

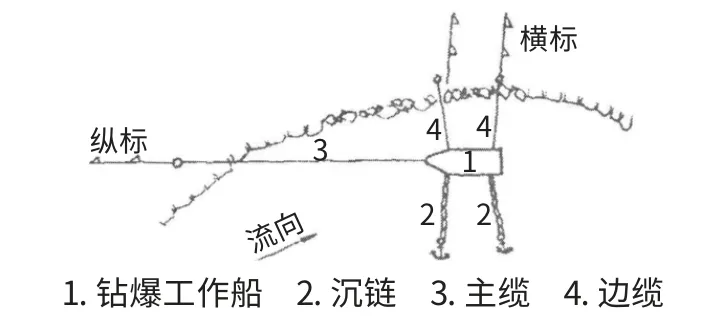

4.2 工作船和钻孔定位

工作船采用钢缆和锚定位,主缆固定在钻区上游岸边的地锚处,近岸一侧的边缆可固定在岸边,另一侧的边缆可在江中抛锚,如图2所示。当工作船距岸近时,也可用支杠定位法。若工作船邻近主航道,则跨越航道的边缆应采用沉链法,避免钢缆碍航。在工作船定位时,先对准岸上的纵横导标,大致就位,然后由岸上全站仪指挥调整,使其准确地定至设计位置。

图2 工作船定位锚缆布置

4.3 钻孔药包和起爆体加工

水下钻孔爆破首选威力高、比重大、抗水性能好的炸药。冬季施工用的炸药,还应耐冻。胶质炸药的加工,一般先将药卷捆扎成短柱体,用牛皮纸包紧裹圆,外用薄竹片夹直捆紧,即成筒状钻孔药包。每节药筒的长度可以不等,便于搭配装药长度,但最长不宜超过1.0 m,以方便运输。药筒外径至少应小于孔径10 mm,如药径过大,会增加装药难度。药筒外形必须圆顺规则,避免装药时容易卡塞。如使用厂制规格的圆柱药筒时,亦应用薄竹片夹直捆紧,制作成上述形状,便于装药。

使用非抗水硝铵类炸药时,需先用薄铁皮制作药筒,或采用同样大小的硬塑筒,炸药装入筒内后,在筒口堵塞约10 mm的隔热材料(乾土等),然后用石蜡、沥青或锡焊密封防水。药简必须进行浸水试验。

起爆体的制作与筒状药包基本相同,只是在药筒内加装起爆雷管,一般每个起爆体内装两个防水性和质量好的8号电雷管或导爆雷管。操作时先将雷管脚线剪短并联,再接连接线,引出药筒外,连接线应呈松弛状扎系在药筒的提绳上,使其不直接受力。

4.4 水下钻孔装药和堵塞

在装药前,先测量实际孔深和检查孔壁完好情况。装药方法有两种:一种是一次起爆的钻孔全部钻完后,连续进行装药;另一种是每钻完一孔随即装药。前者的优点是可以断电装药,当天装完后即行起爆,不存在保护钻孔之虑,雷电影响也少。水下钻孔的保护是个难题,若措施不当或来沙量大时,钻孔的损失率较大。钻完一孔装药一孔的方法,虽有缺点,但有利于施工,关键是要加强预防雷电措施,严格药包防水,确保施工安全。该跨江大桥桥区采用边钻孔边装药的方法。

水下钻孔的堵塞作用,一是可提高爆破效果,二是防止药筒上浮。堵塞材料可用粒径20 mm~40 mm的碎石或小卵石。堵塞物要用炮棍压实,但不得损伤起爆线。

4.5 起爆方法

水下钻孔爆破常用电雷管起爆,在流速小、流态好的爆区可用导爆管起爆。起爆电源常用强力起爆器。水下起爆网路,一般采用孔内雷管线并联,孔外分排串联,再多排并联后接入主线的并串并联网路。各结点必须联接和绝缘良好,起爆前要全面仔细检查,发现异常情况时要认真处理,因为水下钻孔的盲炮,一般很难查明,往往会给清碴时留下不安全因素,故应特别重视。

水下起爆网路常易被急流、乱水和杂草、流木等漂浮物冲乱、挂断,这不仅增大了检查的难度,还会影响爆破安全。该跨江大桥桥区常用的防护措施有:一是将各钻孔的起爆线分别系在工作船舷边的木(竹)杆上,使之不易冲乱,即有杂草挂住也可随时清除;二是将起爆线集中系在专设的漂木上,沉至水面下约1.0 m深处,如图3所示。

图3 爆破网路联接图

4.6 盲炮处理

水下钻孔盲炮的产生因素较多,如雷管品质差,起爆线破损,药包端线被堵塞时捣断或套管割断,支线被漂流物挂断等,都会造成盲炮。当盲炮发生后,通常是沿着主线和支线进行检查,或用爆破仪表检测,对有怀疑或尚待处理的盲炮,应标绘出其位置,提交挖泥船清碴作业人员注意。在清碴时,爆破工应在现场监视和处理。水下钻孔爆破盲炮的处理,一般采用以下方法:

(1)经检查确认钻孔内雷管和支线完好可重新联结起爆。

(2)堵塞长度小于殉爆距离时,可装入新起爆体爆破。

(3)在盲炮孔附近投放裸露药包爆破。

(4)当水浅能判明盲炮的准确位置时,可在距钻孔适当位置(小于殉爆距离)另钻平行孔,装药诱爆。

4.7 挖泥船定位清渣、装运、弃渣

水下清渣采用抓斗挖泥船或挖掘机船进行水下开挖,采用80 m3开体泥驳装、运、卸。水下清渣施工的关键是挖泥船的移船定位、浚深控制作业。挖泥船在施工中采用锚缆控制平面位置,在施工水域挖泥船抛设主锚缆及八字锚缆,主锚缆用以控制船体上、下移位,八字锚缆(或横锚缆)控制船体左、右移位,锚位必须设浮标标志。挖掘机司机根据检测结果调整移位落尺、落斗深度,并采用测深仪进行测量,直至达到设计要求为止。

抛填弃方区按下列原则进行抛卸:

(1)按设计指定区域抛填。

(2)在抛壤时不得影响挖槽和附近航道、港池、锚地的淤浅,不得妨碍航行,并考虑环保和生态影响。

(3)要有足够的水深及水域面积,抛卸时先探测水深,防止泥驳搁浅。

(4)弃方区的容泥量应与疏浚工程量相适应。

4.8 测量检测、扫床测深

当条块或区段完成后,即用GPS全球定位仪和测深仪自测验收。对欠挖部位组织抓斗船清除,直至完全合格,对确不能清挖的浅点安排爆破后再清挖。

扫床采用硬式扫床方法。首先准确测量水位,根据水位和设计的航道底高程确定扫床杆的入水深度。轨迹由扫床船上的GPS测定,用来控制扫床船在两次行进间的搭接,避免发生漏扫。

5 施工作业安全控制措施

(1)在爆破的前10天内连续通过当地媒体进行作业时间和相应安全要求的通告,在爆破周边区域设置公告栏,张贴爆破通告。

(2)爆破前做好组织协调和各项准备工作,包括明确分工与职责,进行对讲机调试等。

(3)做好爆破预报工作,放炮前半小时开始实施警戒预报,由爆破指挥报告爆破安全协调小组本次爆破的相关情况(如本次爆破炸药量,警戒距离等),确定爆破时间后再通知爆破员进行爆破。

(4)当准备工作完成后,在爆破指挥员的指挥下,施工人员和船只撤至安全地区;警戒人员和警戒船只进入警戒哨岗。

(5)警戒人员在警戒过程中按规定发出预告信号——短促乱哨声提示。

(6)警戒人员对警戒范围进行细致搜查,确保警戒圈范围内无船只和其他人员,特别是警戒水域范围内的游泳人员和潜水作业人员。

(7)各警戒点和警戒人员在确信具备安全条件时,用对讲机报告爆破指挥,并发出可起爆信号。

(8)爆破指挥在收到所有警戒点可起爆报告后,经再次核实确认后,通知爆破员进行起爆。

(9)起爆后十五分钟,爆破员进入现场察看爆破情况,若发现问题,立即处理,在确定无危险后通过各警戒点解除警戒。

6 结束语

虽然炸礁产生的地震波、冲击波和波浪对周边环境特别是重要构筑物会产生一定的影响,但本工程采用水下钻孔爆破方式多排深孔排间微差爆破技术,爆破介面有一定深度的水体覆盖,可有效降低爆破地震波、冲击波,有效控制爆破飞石距离,避免对周边环境造成影响和破坏;同时在对大桥近距离爆破时,聘请当地地震局专家用专业仪器对大桥进行监控,推算大桥最大安全振动速度,控制炸药单段最大用量,从而有效地保证了大桥安全。以上探讨的工艺为以后类似的桥区水下炸礁施工提供借鉴。

[1]张永卿.深水中深孔炸礁爆破的实践[J].爆破,2005(1):11-12.

[2]余贤高,吴晓阳.桥墩基础的水下控制爆破[J].采矿技术,2010(4):170-172.

[3]彭晓钢.控制爆破施工技术在水下基岩开挖中的应用[J].探矿工程,2003(4):88-89.