基于Adams的某整流罩分离影响因素仿真分析*

2013-12-10王博哲吴竞峰桑希军

王博哲,吴竞峰,桑希军,陈 伟

(中国航天科工集团第九总体设计部,武汉 430040)

0 引言

整流罩是导弹在稠密大气层飞行过程中,保护有效载荷不受气动力、气动热及声振等有害环境影响的关键部件[1]。在有效载荷无需保护时,必须打开整流罩,以便有效载荷正常工作。为了实现整流罩与弹体能够安全分离,保证两者在分离过程中不发生碰撞,建立有效的力学模型并通过在计算机上的结构动态仿真则是解决分离问题的有效途径[2]。

文中采用Adams动力学分析软件,在考虑了分离前弹体(包括整流罩)残余角速度的影响条件下,对某型导弹整流罩的分离过程进行了动力学仿真研究。

1 整流罩分离系统介绍

整流罩采用整体轴向分离方案[3],连接解锁装置采用爆炸螺栓,分离冲量装置为弹簧作动器。分离系统结构形式如图1所示,其中4个弹簧作动器沿圆周方向均匀分布。

仿真的初始条件定义如下:

1)分离系统相关对象的质量特性参数如表1所示。

图1 整流罩及分离体结构图

表1 分离系统质量质心参数表

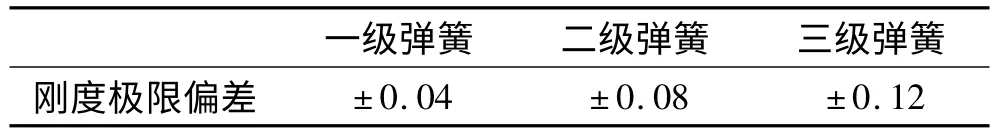

2)初步选用分离弹簧刚度为50.8N/mm,弹簧行程49mm,因此弹簧压缩后的力为2489.2N。仿真分析中弹簧刚度较大,阻尼按刚度的1‰考虑[4]。弹簧的刚度偏差(弹簧圈数大于10)如表2所示[5]。

表2 弹簧刚度极限偏差表

3)弹簧作动器在仿真坐标系中的布置位于象限偏45°方向上。

图2 弹簧作动器的布置

4)爆炸螺栓解锁同步性一般要求为0.2ms,为了可靠,本文分析中采用0.5ms。

5)分离过程中整流罩内端框最可能与分离体发生碰撞。在仿真过程中给出整流罩内端框靠近端面的两点(位置如图1所示)qzh_shang(0,520.5)和 qzh_xia(0,-520.5)的轨迹,并分别给出这两点到分离体轴线的距离。

2 仿真模型的建立

仿真模型包括整流罩、弹簧作动器组件、分离体,这些模型是采用简化的方式在 Pro/E中建立,利用Pro/E和MSC Adams间的接口软件,定义刚体和关键Marker点,定义好的模型导入 Adams,在 Adams中定义约束、力以及初速度等边界条件。添加的边界条件如表3所示。

表3 刚体间的约束关系

主要仿真步骤如下:

1)在添加表3中所有约束和力的情况下仿真1s;

2)使表中序号4、序号5、序号6的约束和力失效;

3)继续小步长仿真0.5s,400步长;

4)加大步长,仿真至约束(结束时间 3s,步长150)。

其中,通过控制序号6中4个固定副的失效时间模拟解锁不同步性。通过修改序号2中spring的参数实现弹簧刚度偏差仿真;控制序号6中4个固定副的失效数量来模拟某弹簧失效。

3 整流罩分离相关因素仿真分析

仿真时把整流罩和分离体固定为一个整体,并在总质心处加1°/s的转动,仿真1s后分离,再继续仿真2s。下文提到的时间均为仿真时间,实际分离时间应减去1s。

3.1 解锁不同步条件下的分离过程仿真分析

爆炸螺栓解锁不同步仿真分两种情况,第一种是如图2中弹簧1、4慢0.5ms,分析结果为 man14;第二种情况是弹簧作动器 2、3慢 0.5ms,分析结果为man23。为了便于比较,对解锁同步的情况进行了仿真,分析结果为biaozhun。

仿真分析结果如图3~图5所示。

图3 沿X轴方向的相对分离速度和位移

图4 整流罩和分离体绕Z轴的角速度

图5 整流罩内框两点的轨迹和到分离体轴线的距离

由图3~图5可以得出如下结论:

1)由图3知解锁不同步对相对分离速度和位移没有影响;

2)由图4知,解锁不同步使整流罩的姿态角速率最大为 2.0°/s,分离体的姿态角速率最大为1.0016°/s;

3)如图5所示,解锁不同步对轨迹和距离影响较小。

3.2 弹簧刚度偏差条件下的分离过程仿真分析

弹簧刚度存在偏差时,分离姿态的最坏情况是残余角速率与由于刚度偏差引起的姿态转动叠加。仿真分三种工况,分别按一级、二级、三级弹簧的刚度偏差。每种工况分两种情况,第一种是如图2中弹簧1、4刚度偏大,弹簧2、3刚度偏小,仿真结果为da14_x,其中x为1、2或3,表示几级弹簧;第二种情况是弹簧1、4刚度偏小,弹簧2、3刚度偏大,仿真结果为da23_x。为了便于比较,对刚度不存在偏差的情况进行了仿真,仿真结果为biaozhun。仿真分析结果如图6~图8。

图6 沿X轴方向的相对分离速度和位移

图7 整流罩和分离体绕Z轴的角速度

图8 整流罩内框两点的轨迹和到分离体轴线的距离

由图6~图8可以得出如下结论:

1)由图6知,刚度偏差对相对分离速度和位移影响较小,沿X轴的相对分离速度为2.45m/s;

2)如图7所示,弹簧按一、二、三级,整流罩姿态角速率最大分别为 3.6°/s、6.2°/s、8.7°/s,分离体姿态角速率最大分别为 1.005°/s、1.010°/s、1.015°/s;

3)如图8所示,弹簧刚度偏差对距离和轨迹影响较大。

3.3 弹簧失效条件下的分离过程仿真分析

在某弹簧失效条件下,分离姿态的最坏情况是残余角速率与由于某弹簧失效引起的姿态转动叠加。为了使两者最大叠加,将模型整体沿轴线逆时针转动45°,使弹簧位于仿真坐标系象限上。

仿真分两种情况,第一种是如图2逆时针旋转后的弹簧1失效,分析结果为shixiao1;第二种情况是弹簧3失效,分析结果为shixiao3。为了便于比较,对弹簧正常工作的情况进行了仿真,分析结果为biaozhun。仿真分析结果如图9~图11。

图9 沿X轴方向的相对分离速度和位移

图10 整流罩和分离体绕Z轴的角速度

图11 整流罩内框两点的轨迹和到分离体轴线的距离

由图9~图11可以得出如下结论:

1)由图9知某弹簧失效对相对分离速度和位移影响较大,沿X轴的相对分离速度为2.1m/s;

2)由图10知,因弹簧失效使整流罩角速率最大为 40.2°/s,分离体姿态角速率最大为 1.08°/s;

3)由图11知某弹簧失效对距离和轨迹影响很大。

综合上述三种影响因素的仿真分析,在表4中给出了各种工况下整流罩及分离体沿X轴方向相对分离位移为1000mm时的时间和整流罩内框两点距分离体轴线的最小距离,同时给出了相对分离速度和整流罩姿态角速率。

表4 仿真结果汇总表

4 结论

文中应用Adams软件对整流罩在解锁不同步、弹簧刚度偏差、弹簧失效三类影响因素下的分离过程进行了动力学仿真分析,结果发现:

1)爆炸螺栓解锁同步性对分离姿态的影响较小,不会影响分离;

2)弹簧刚度偏差对分离姿态影响较大,在选取弹簧时应选取高等级弹簧,并进行弹簧刚度筛选;

3)弹簧失效将导致整流罩不能正常分离。

[1]徐永成,苟永杰,王石刚.某卫星整流罩分离仿真分析[J].上海航天,2009(1):53-56.

[2]韩飞,雷义民,赵志军.基于ADAMS的导弹分离技术研究[J].弹箭与制导学报,2008,28(5):48 -50.

[3]龙乐豪.总体设计(中)[M].北京:中国宇航出版社,2005.

[4]MSC 公司.MSC.ADAMS basic full simulation package training guide[M/OL]. http://paws.kettering.edu/~amazzei/student_guide.pdf

[5]GB 1239.2-89冷卷圆柱螺旋压缩弹簧技术条件[S].国家质量监督检验检疫总局,1989.