某厂房软岩控制爆破开挖施工技术

2013-12-08张锦辉曹艺儒杜跃普刘大伟

□张锦辉 □曹艺儒 □杜跃普 □刘大伟

(河南灵捷水利勘测设计研究有限公司)

0.前言

某厂房基坑石方开挖面积177m(上下游)×138m(左右岸),最大开挖深度18m,石方开挖工程量25.7万m3,岩石为泥质粉砂岩、粉砂质泥岩。如何达到较好的爆破效果,便于设备挖装运输,同时减小爆破振动,有效保护被保留岩体、围堰防渗墙及周边建筑物不被破坏,是对本项目爆破开挖施工的总体要求。

1.工程概况

1.1 工程简介

本工程是一个以航运为主,兼顾发电、防洪等综合利用的航电枢纽工程。工程正常蓄水位56.5m,水库总库容约7.43亿m3,枢纽建筑物从左到右依次为左岸土坝、船闸、泄水闸、厂房、右岸连接坝段和右岸土坝,厂房位于泄水闸右侧,电站装机容量为12万kW。

1.2 厂房工程地质

厂房位于河床右侧及右岸一级台地。河床表面为砂砾石层,覆盖层下为泥质粉砂岩、粉砂质泥质夹粉细砂岩,为紫红色薄层~中厚层状,往下游局部见砂砾岩、粉细砂岩等,多为弱~微风化岩体,仅下游局部见0.6m强风化层,弱风化顶板埋深2.9~15.6m,岩面较为平缓,微风化顶板埋深8.3~19.8m,从左侧经右侧,微风化岩面依次升高。岩层产状,走向NE40°~60°,倾角南东,倾角多为20~30°。厂房段基岩的透水性不严重,一般钻孔基岩透水率q≤5Lu,属弱~微透水岩体。

2.环境与技术要求

①厂房基坑位于枢纽工程坝址右岸,地形开阔,地势较为平坦,厂房四周围堰形成后顶部平均高程59m,厂房基坑岩石出露面平均约41m高程。最低开挖高程23.5m高程,因此,围堰对厂房基坑爆破的飞石、冲击波有一定的防护作用。②厂房基坑石方爆破属深孔露天爆破,梯段高度8~12m,开挖料作为围堰填筑料,由于厂房围堰底部进行了高喷防渗墙施工,为保护高喷防渗墙不被爆破振动破坏,厂房基坑岩石爆破需采用控制爆破技术。③厂房基坑石方开挖区周边200m范围内无民房,但有临时施工住房。距爆破区最近的临时施工住房约100m,爆破施工时需控制最大单响药量和总装药量,不致破坏这些建筑物。④控制线装药密度、单孔装药量和最大一段起爆药量,预裂爆破单响装药量不超过30kg,梯段爆破单响装药量不大于120kg。根据《爆破安全规程》,可不实行分级管理。

3.设计方案选择

厂房设计开挖边坡采用预裂爆破,对基础建基面保护层采用光面爆破,对开挖岩体采用梯段爆破,既要达到爆破岩体的效果,松动被爆岩体,又要尽量减小爆破振动、飞石距离和冲击波强度。

3.1 预裂爆破设计

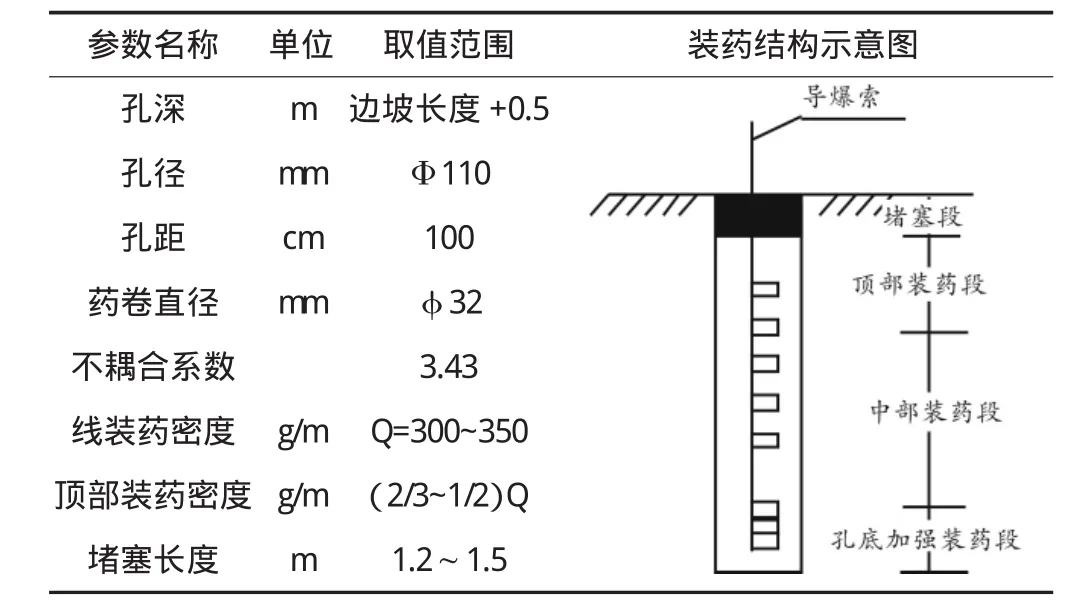

预裂爆破采用CM351钻机造孔,人工装药。选用φ32mm的乳化炸药,不耦合装药结构。爆破参数见表1。

预裂爆破起爆网络采用非电导爆系统,导爆索传爆。预裂孔起爆时间超前主爆孔100ms以上。

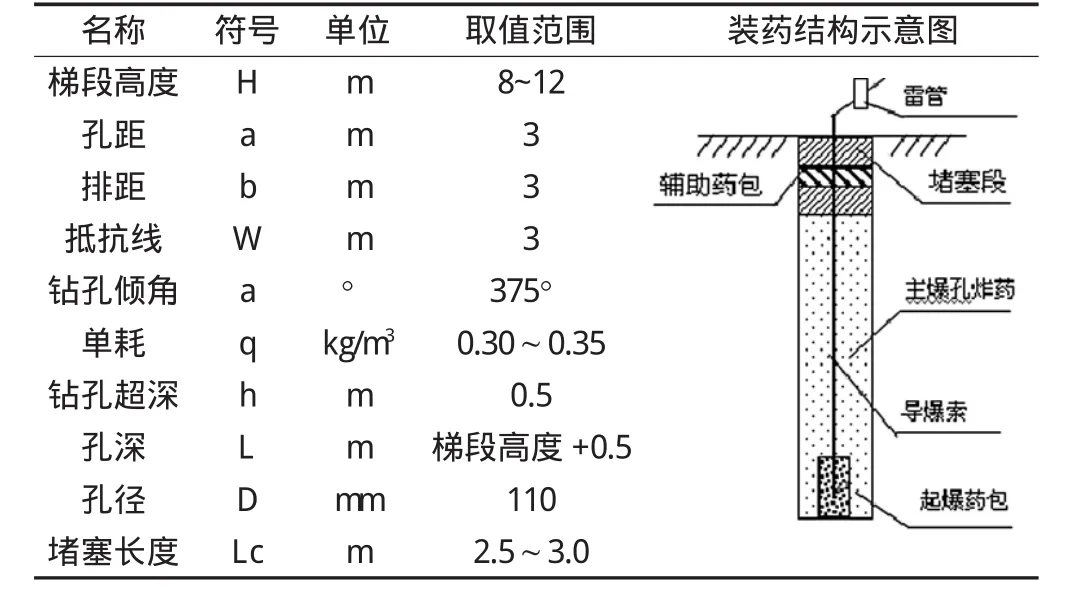

3.2 深孔梯段爆破设计

爆破高度>4m的岩体采用梯段爆破技术,梯段爆破采用大孔距、小抵抗线钻孔,多排孔各排之间以毫秒级微差间隔时间爆破,从前排开始,依次向后排逐排爆破的方法。该方法适用于较大规模爆破,排间爆破产生挤压、碰撞作用,有利于爆破效果,并有利于减弱爆破振动。

表1 预裂孔钻爆参数设计表

梯段爆破采用CM-351履带式钻机造孔,孔径110mm,人工装药。主爆破孔以乳化炸药为主,采取全耦合柱状连续装药;缓冲孔采用乳化炸药,采取柱状分段不耦合装药。缓冲爆破是为了减少主爆炮孔爆破对后侧边坡的影响,在主爆孔(梯段爆破)与边坡开挖爆破孔(主要为预裂、光爆孔)之间增设1~2排缓冲爆破孔,其规模比主爆孔(梯段爆破)爆破规模要小。爆破参数见表2。

表2 梯段爆破参数表

起爆采用微差爆破网络,旱季采用1~15段毫秒电雷管联网、电力起爆,雨天采用1~15段非电毫秒雷管联网、非电起爆。梯段爆破最大一段起爆药量≯120kg;临近建基面和设计边坡时,最大一段起爆药量≯50kg。

4.爆破试验

为验证以上爆破设计参数的实际爆破效果,规模性爆破施工前,先根据爆破设计进行现场爆破试验,经分析验证爆破实际效果,对爆破参数进行必要的适当调整,以便确保爆破安全和质量,取得更好爆破效果。

4.1 爆破试验位置的选定

边坡预裂爆破试验选择在泄水闸右侧与厂房左侧,上下游长度22m,开挖高度10m,设计开挖坡比1:0.5。深孔梯段爆破试验选择在临时集水井。

4.2 爆破试验参数

边坡预裂爆破试验选用表1所列的钻爆参数,共22孔,线装药密度320g/m,单孔装药量3.7kg,导爆索下孔,每7~8孔为1段,分为3段。

深孔梯段爆破试验选用表2所列的钻爆参数,共7排孔,每排孔8个孔,梅花形布孔,间排距3m×3m,单孔装药量28kg,3个孔一段,导爆管下孔,电雷管联网起爆。

4.3 爆破效果分析

预裂面开度1.2cm,线型较平直,经开挖后检测,预裂孔半孔成型完整,残存率90%以上,预裂面平整,最大不平整度为15cm。梯段爆破爆后堆渣高度2.2m,最大块度1.4m,渣料适合挖装运输机械施工,无底坎。爆破飞石的最大距离98m,飞石块度5.6cm。爆破试验效果比较理想。

5.爆破施工

5.1 预裂爆破

5.1.1 钻孔

采用CM351钻机,沿设计线钻孔,孔径110mm。钻孔精度直接影响预裂面的超欠挖和不平整度,施工时沿预裂线架设了钢管导轨,用于控制钻孔位置和角度。另外钻孔深度须按设计深度保持一致,避免出现残留岩体挂壁。

5.1.2 炮孔保护与检查

预裂孔钻孔结束检查合格后,用高压风吹出积水和残渣,编织袋堵塞孔口。装药前打开孔口,用高压风吹出积水,检查孔深是否符合要求,遇有塌孔、堵孔情况时,用钻机重新钻孔或套孔至设计孔深。

5.1.3 装药

将32mm标准药卷按320g/m的密度间隔绑在导爆索上,底部1m范围装药量为2倍设计线装药密度,接近堵塞段的顶部1m范围装药量为0.5倍设计线装药密度,将绑在导爆索上的药串再绑在竹片上,缓缓送入孔内,竹片紧贴被保护岩体一侧。孔口堵塞长度1.2~1.5m,采用先下编织袋至药卷顶部,再填充砂子。

5.1.4 联网与起爆

同段孔采用导爆索串联,段与段间用分段电雷管并联。电起爆器起爆。

5.2 深孔梯段爆破

5.2.1 钻孔

采用CM351钻机,按设计布孔间排距3m×3m钻孔,梅花形,钻孔角度800,孔径110mm,超钻深度50cm。钻孔深度须保持一致,避免出现底部残埂。

5.2.2 炮孔保护与检查

炮孔保护与检查与预裂孔相同。

5.2.3 装药

根据该地区岩石特性、坚固性和爆破试验经验,取单位炸药消耗量为q=0.32kg/m3。爆破采用分段间隔装药结构,装药时,将70mm标准药卷按单孔装药量的1/2、1/3、1/6分别装入炮孔的底部、中部和上部,段与段之间空隙采用岩渣或砂子填充隔开,段与段之间药包采用导爆索连接。孔口堵塞长度2.5m,采用粘土填充,木棍捣实。

5.2.4 联网与起爆

同段孔采用导爆索串联,段与段之用分段电雷管并联。电起爆器起爆。

6.爆破效果检查与评价

厂房施工过程中通过采用预裂爆破、深孔梯段控制爆破和建基面保护层孔底柔性垫层爆破施工技术,达到了有效控制爆破振动、有效控制设计开挖面岩石的完整性和平整度、有效控制爆破飞石和冲击波的目的,爆破石渣料的块度适中,有利于石渣料的挖装和运输。据在施工过程中和施工完成后检测,厂房上下游及左右侧设计岩石边坡开挖面预裂孔半孔残存率为91%,岩面起伏及不平整度为13cm,被保留岩体无较大爆破裂隙,据基础岩石爆破前与爆破后声波测试对比,爆后建基面岩石声波降低较小,且主要在1m范围内,据爆破面1m范围以外基本无影响,说明爆破对被保留岩体影响较小。

厂房基坑爆破施工过程中和完成后,经过对厂房周边围堰检查,未发现围堰堰脚的集中渗水现象,基坑渗水量无明显变化;距厂房爆破区80m处的三层砖混施工办公楼、砖瓦住房的楼面、墙面无裂缝发生,被保护建筑物未遭受破坏。

7.结语

厂房基础岩石爆破施工分别采用了预裂爆破、深孔梯段爆破、孔底柔性垫层爆破施工技术,运用合适的间排距和装药量,有效控制了建基面超欠挖、爆破振动、飞石距离等,保证了周边建筑物的安全和被保留岩体的完整性,达到了爆破设计的要求和目的,也为类似工程施工积累了经验。