基于LabVIEW的多路液罐温度与液位测控系统的设计

2013-12-07郭凤雨张磊

郭凤雨 , 张磊

(1.中国矿业大学 信电学院,江苏 徐州 221008;2.淮海工学院 电子工程学院,江苏 连云港 222005)

温度与液位的控制在化工行业中随处可见。然而,对于中小型化工厂,由于考虑到资金及成本问题,多数都是通过现场人工设置的方法对液罐的温度和液位进行控制,且液罐较多时,操作也相对麻烦。由于化工厂的环境比较恶劣以及存在一定的危险性,所以需要一套廉价的远程控制系统对多液罐的温度和液位进行相关控制。

该系统通过多个铠装PT100传感器及侧装式浮球液位传感器对多个液罐的温度及液位进行测量,将相应液罐的参量通过数据采集卡进行采集,然后通过RS485与PC机进行通信,数据上传至PC机进行处理,继而实现对各液罐的分别控制。同时,可将各液罐相应参量数据进行显示和存储,需要时对数据进行回放以评估生产和控制效果。

1 系统总体结构

该系统总体结构图如图1所示,分为两部分:一部分是现场采集与控制部分,主要通过温度与液位传感器获取各液罐的温度及液位数据,然后通过MPS-010602采集卡对数据进行采集,并通过RS485与PC机进行通信,通过处理,控制现场电阻型加热器的电流大小及阀门的开闭;另一部分是控制室的控制部分,通过Lab-VIEW编制功能清晰、界面友好的上位机软件,对采集来的各液罐的温度及液位数据进行实时显示并处理,然后执行相关的控制[1]。

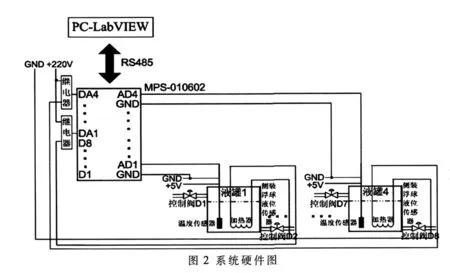

2 系统的硬件组成

系统的硬件结构图如图2所示,主要包括:PC机、MPS-010602数据采集卡、铠装PT100传感器、侧装式浮球液位传感器、232/485转换器、继电器、电阻型加热器及控制阀组成。其中MPS-010602数据采集卡共有16路模拟信号采集、4路模拟信号输出及8路数字信号输出。由于本系统要对加热器及阀门进行控制,所以在采用该类型采集卡情况下,最多可对4个液罐进行相关的温度与液位的控制[2]。

3 系统的软件部分

该系统通过LabVIEW软件进行模块化编程,方便功能的调用及扩展。功能包括:用户登录管理系统、数据采集参数设置、数据实时显示与存储及历史数据回放。用户登录系统之后,可选择是处理历史数据还是正常运行程序,同时,通过相关的历史数据查询删除模块,可很容易地对已存储数据进行处理,提高操作效率[3]。其基本流程如图3所示。

3.1 数据采集

由于系统中要对4个液罐的温度和液位进行采集,所以需要用8个模拟输入通道,前4个通道和后4个通道分别采集各液罐的温度和液位。MPS-010602采集卡采用USB2.0高速总线传输,最高采样率为80 kS/s,且通道数都满足系统采样要求。采集的数据通过RS485与PC机进行数据交换,在数据发送同时将该串数据的CRC校验一并发送,待接收方接收数据后,进行CRC验证,判断数据是否传送正确,若错误则重新发送。如图4所示,为LabVIEW的多通道采集程序。

为了与采集卡保证一致的检验算法,该处采用16位CRC校验。将相应的CRC16校验的C程序通过Microsoft Visual C++6.0软件的WIN32 Dynamic-Link Library生成动态链接库(DLL)。

LabVIEW提供强大的外部程序接口功能,包括:DLL、ActiveX、.NET、MATLAB等。 通过 “调用库函数节点”函数,能够方便地调用C、VC、VB等编程语言生成的DLL。通过运用CRC16校验,可保证通信稳定、可靠地进行。如图5所示,为LabVIEW软件通过调用库函数节点,调用 CRC16校验的 DLL[4]。

3.2 数据处理与控制

通过抽取一维数组VI从采集来的数据中获得各通道的相应数据,并对数据进行处理,与理想温度和液位进行比较,从而执行相应的控制,其控制部分都采用

PID进行相关的控制。温控部分通过PID控制模拟输出端口电流值,继而通过变压器控制流过电阻型加热器的电流的大小。液位控制是将液罐液位控制在一定的范围内,通过采集卡的8个数字输出口控制各液罐控制阀,决定液体的流入与流出。图6所示为单个液罐的控制与报警程序,当温度或液位超过其报警上下限时,进行声音与警示灯报警,提醒工作人员进行相关报警处理。

3.3 历史数据处理

对历史数据的处理是该系统的主要功能之一,通过数据的回读操作将已保存的系统采集和处理的数据进行回放,以此来评估系统的控制效果,以便对系统及生产流水线进行相关改进,提高生产效率,如图7所示为数据的回读程序。 通过“GET MDB PATH”功能 VI,获得对应数据库的连接地址,从而回读相应数据库表格中的数据。数据回读过后,还可以通过查询数据或删除数据两个功能VI对数据进行进一步的处理[6]。

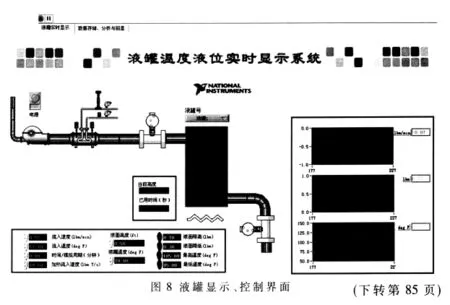

基于LabVIEW的4通道温度与液位监控系统,操作灵活,功能完备,且通信迅速可靠,经现场验证,其加热温度范围为50~450℃,其液位测量利用侧装式浮球传感器,一般无太大限制。工作人员可在控制室直观地看到现场各液罐的温度及液位的仿真界面,操作更加直观方便。与此同时,可利用LabVIEW强大的数据处理能力,对采集数据进行处理及保存、回放等。图8所示为各液罐测控系统前面板的效果图。

另外,系统通过采集卡型号的更换或并用可实现更多液罐的测控,同时该系统程序功能采用模块化编程,利于系统功能扩建及更改,具有良好的应用前景。

[1]王文成.分布式粮仓温度实时监测系统的设计[J].仪表技术与传感器,2010(11):50-52.

[2]韩英,李景涛.基于LabVIEW的温度监控系统设计[J].机械工程与自动化,2010(2):175-177.

[3]吴俊勇,闫振靖,魏跃平.基于LabVIEW的多通道低温实验测试系统[J].自动化技术与应用,2001,30(2):73-77.

[4]韩慧.基于 RS-485总线的温室环境监测系统[J].仪表技术与传感器,2012(3):60-61.

[5]MOLL J,GOLUB M V,GLUSHKOV E,et al.Non-axis-ymmetric Lamb wave excitation by piezoelectric wafer active sensors Sensors and Actuators,2012,174:173-180.

[6]陈树学.LabVIEW宝典[M].北京:电子工业出版社,2011.