二氧化碳压缩机高压缸轴振原因分析及对策

2013-12-07李亚军尤文卿刘君有

李亚军,尤文卿,刘君有

(1.西安石油大学,陕西 西安 710065;2.塔里木油田公司石化分公司,新疆 库尔勒 841000)

1.前言

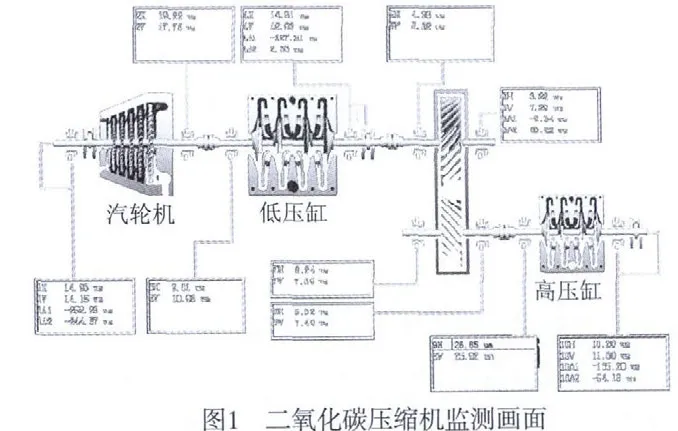

中国石油塔里木石化分公司熔融尿素装置,二氧化碳压缩机组由汽轮机驱动,压缩机高、低压缸由齿轮变速箱连接,汽轮机型号为SAC1-8,压缩机高低压缸型号为2MCL606、2BCL306/A,高压缸转速13 000r/min,安装有BH5000在线监测诊断系统,结构图如图1所示。

2.高压缸振动异常现象

从2012年9月2日至10月10日,高压缸齿轮箱侧轴振动(测点为9H、9V)持续上升,最高达到40μm,上升量10μm。非驱动侧轴振动(测点10H、10V)也轻微上涨,幅度较小。

3.原因分析

透平压缩机组常见振动故障有不平衡、不对中、轴弯曲、轴裂纹、断轴、断叶片、叶轮破裂、油膜涡动和油膜振荡、摩擦、旋转脱离、喘振、静电腐蚀等。

通过状态监测系统,实时采集了9H、9V测点振动数据,其幅值、频谱、相位、如图2、3所示。从图中可知:(1)其近似正弦波,较规整,无明显冲击信号;(2)频谱以1X为主,振值上升过程中,1X是主变因素;(3)1X相位在振值上升过程中,有十几度的下行变化;测点9水平和垂直相位差约100°(9H,188°;9V,288°),接近90°。

结合检测结果分析如下:

(1)因振动上升过程中,1X的分量起绝对主导作用,因此可排除不对中、油膜涡动和油膜振荡;(2)从全谱图来看,测点9的进动方向未发生变化,可判断测点9振值上升的一次原因非摩擦导致;(3)因1X以下成分较少,可排除流道堵塞导致旋转脱离;(4)因单边振动,且测点9是整个轴系上轴颈与轴瓦径向间隙最小的位置,疑静电腐蚀导致。

对于凝气式汽轮机,当大量小水滴经过高速旋转的叶片时,会在叶片上产生静电聚集,该静电需通过安装在汽轮机低压侧的静电刷及接地线导入大地,否则静电越聚越多,转子与大地之间的电势也会越来越大,可能击穿轴瓦与轴颈之间的油膜,产生火花放电,从而使得轴瓦和轴颈表面有大量的电击坑。而且这现象在油膜厚度最小也就是轴承径向间隙最小的部位优先发生,使得机组表现出单边振动的现象。检查现场,电刷及接地线工作状态良好,用于测量振动的电涡流传感器的直流量在振动上升的过程中变化不明显,根据轴心轨迹的变化判断轴瓦未磨损,因此可以断定非静电腐蚀导致。初步判断,高压缸转子振动上升原因是转子本身渐变性不平衡所导致。

转子的渐变性动平衡被破坏的原因分析如下:压缩机介质为二氧化碳,如果介质中混入水就会生成碳酸,中冷器微漏与段间气液分离器效果不佳,都会造成介质中混入水,属于带液腐蚀导致。

4.结论验证

2013年1月1日,对高压缸进行检修,转子吊出后发现转子轴上三段入口处损坏严重,印证了状态监测及故障诊断分析的结论。且外缸内表面、叶轮流道内、轴封处等多处有腐蚀痕迹,说明三段入口气体带液严重。对压缩机的设计数据表进行计算分析:一段入口气体中蒸汽体积组分为5.27%(蒸汽为临界饱和状态),二段入口气体中蒸汽体积组分为1.31%,三段入口为0.37%,经计算可得,若二段出口冷却器的气体温度控制在40℃,三段入口分离器应具有356kg/h水的分离能力,如该分离器分离原件故障或设计不当,气体将会带液。此外,三段入口设计温度为40℃,实际为28℃,这样每小时将多冷凝68kg的水,三段入口分离器将不具备这样的分离能力。

5.采取的措施

(1)对三段入口气液分离器重新设计制造安装,保证了其有足够的分离能力,确保进压缩机高压缸的二氧化碳中不含液态水。

(2)对转子材质进行了变更,更换为耐腐蚀的不锈钢材质。

通过采取以上两项措施,使二氧化碳压缩机渐变性动平衡破坏问题得到解决。