二手轮转式印刷机控制系统的改造

2013-12-07夏筱筠田滨滨

夏筱筠,田滨滨,朱 海

(中国科学院沈阳计算技术研究所有限公司,辽宁 沈阳 110168)

一、现状及研究意义

目前国内很多进口的二手胶版商务印刷设备虽然机械部分保存相对完好,但电气控制部分老化严重,且很多配件已经下市,阻碍了设备再次利用。

鉴于此种情况,特以德国曼罗兰UNISET60商务轮转印刷机为基础,设计、研发出一套相对通用的控制系统。并以此系统为参照,可在其他同类设备上进行推广。

二、系统的主要功能与特点

商务印刷控制系统的主要功能分为纸张、油墨、机体运行3部分。纸张控制主要包括两段张力、纸张自动传纸、自动接纸、纸张位置纠偏控制;油墨控制主要包括墨斗辊速度、墨键开度、水挡板开度控制;机体运行控制主要包括机体运行速度、印版套准、烘干箱、冷却、折页机控制。以上各种控制系统通过主控制系统的联系,形成有机的配合,才能完成印刷工艺要求。

三、系统的结构与功能设计

1.机体传动控制与辅助功能部分

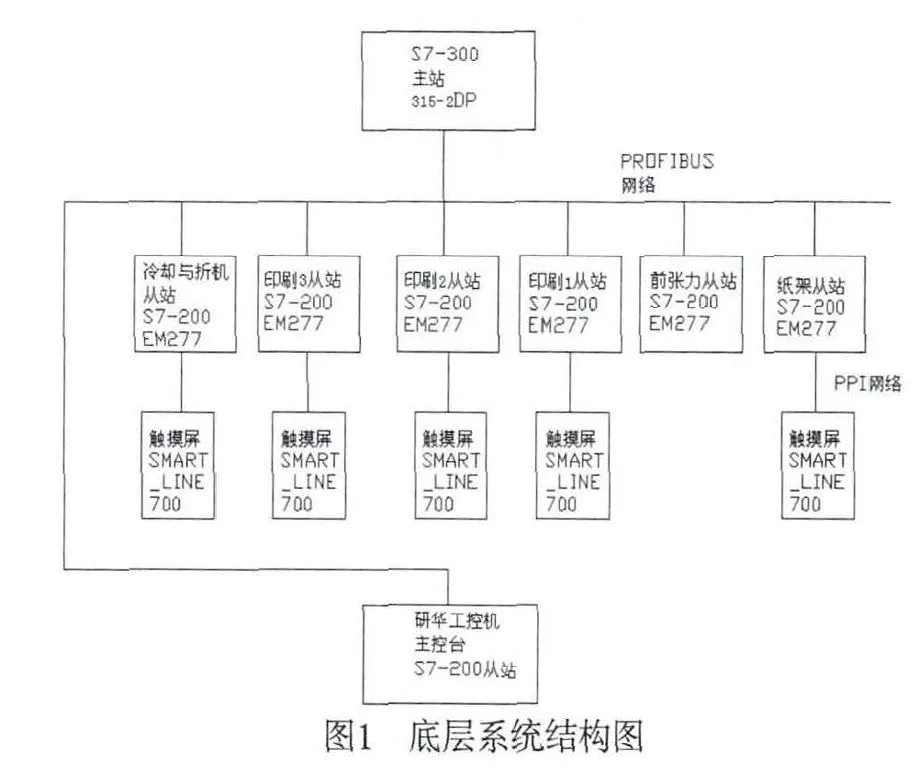

该部分的结构如图1所示。

该系统的主控为西门子S7-300系列的PLC,通过PROFIBUS网络,连接了从纸架到工控机共8个从站。每个从站有单独的PLC做为从站的控制单元。并通过EM277连接到网络上。各个从站均通过主站进行数据交换,实现联网。在纸架与印刷部从站,另行匹配了SMARTLINE系列的触摸屏。进行工艺参数的设定和局部状态的监控。该部分也是最基础的控制部分。

2.纸架与张力控制部分

轮转式商务印刷机的纸张输出为纸卷开卷方式。在印刷的过程中,纸张在设备中传动,需要保证纸张的张力平稳,不能堆纸、断纸。在纸张经过印刷部时,必须与滚筒成切线相交,保证印刷质量。

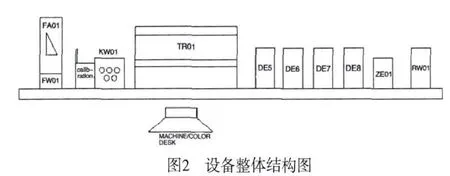

设备的整体机械布局如图2所示,其中,RW与ZE部分为纸架和前张力部分。纸架部分主要承担纸卷的开卷张力控制和纸卷的续接工作。为了保证印刷的连续性。需引入纸卷自动接续纸功能。在自动接续纸的轮转式印刷机里,主要续纸方式分为零速接纸和非零速接纸。在该设备中,硬件采用的是非零速接纸。接纸过程中,需要张力控制的切换。

如图3所示,在纸张从纸卷输出到前张力间,保持张力切换的平稳是关键。该部分,采用了比例阀对纸张张力浮动辊进行张力设定,浮动辊的位置根据纸张的拉力变化而变化。并通过S7-200的PID功能,对纸架皮带驱动进行动态的调速。进而保证纸张的输出速度与张力的匹配。

图3 纸架结构原理图

前张力部分的结构与纸架部分类似,它的功能是提升纸张的输出稳定性。

3.纸张纠偏部分

该部分通过一套E+L的纠偏系统,实现纸张的纠偏控制。保证纸张中心与印刷部的中心尽量的重合。

4.印刷套准部分

该部分的结构为两台CCD高速相机、相机位移驱动器、信号处理器,操作控制单元、套准电机。其中,高速照相机,用于对准套色标志。信号处理器将所采集的四色偏差,经过处理后,通过总线方式传递给主控制单元,并控制相应的套准电机对版辊进行轴向或者周向的移动。其主要的原理如图4所示。

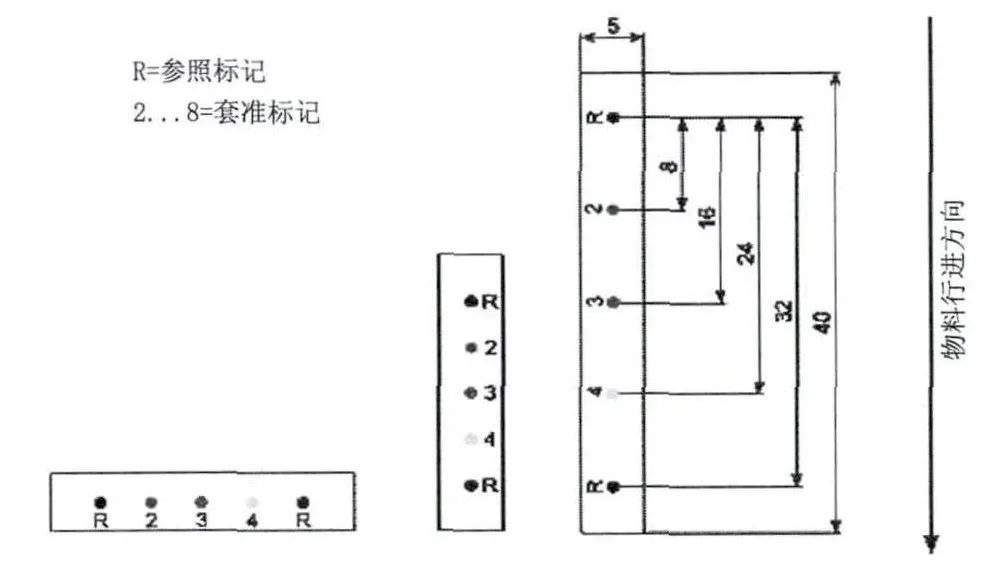

每个印刷品单元上,都有一个参照标记“R”。当照相

图4 四色套准示意图

机根据四颜色的套准标记与“R”点的距离,计算出轴向与轴向上的印刷偏差值。再通过四色的套印电机,调整版辊位置,使其套印误差达到允许范围内。衡量套印系统的主要技术参数为:相机类型、相机分辨率、频闪灯、套准标记区域尺寸、相机单元测量范围、套印标记直径、套印标记测量精度等。

5.烘干箱部分、冷却部分该部分主要用于对印刷产品进行快速烘干并通过水冷辊进行冷却,防止粘连。该部分的控制相对独立,因此,与主控系统的关联相对较少。

6.折机与裁切套准部分

该部分的原理与印刷套色系统类似,都是通过检测元件对相应的标记位置进行检测,并自动控制执行机构调整纸张的相对位置,进而实现裁切位置的调整,是印刷品质处理的最后一道工序。

7.油墨控制单元

这部分主要通过墨斗辊将墨槽内的油墨输出到匀墨辊上。并与水辊融合后,将印版的内容印到纸上。由于商务印刷多采用四色印刷方式,油墨的控制至关重要。该部分在工艺上相对独立。如图5所示。其中,显示部分为LED灯组,每组对应一个墨键区域,共22组。其余4组为水辊挡板开度与墨斗辊速度。键盘部分对应显示部分。每种颜色均有4块墨键驱动板,每块板控制11台单向电位计反馈的减速电机旋转。

四、设备印刷产能分析

图5 油墨控制结构图

在原系统上,由于采用的INTERBUS的总线协议和封闭的PECOM总线,因此,在使用过程中,一旦总线回路中发生损坏,整条总线将无法继续工作。这与PROFIBUS总线相比,其允错能力大大降低。

同时,由于原系统的核心产品均为自行研发生产,其开放性与易维护性较低。对日常的生产与维护,造成了极大的不便。

在设备匹配了新的控制系统后,以上的问题迎刃而解。在保证原设备性能的基础上,大大的降低了设备的使用与维护成本。

五、结语

通用型商务轮转印刷机控制系统,打破了进口设备的技术垄断,恢复了设备生产能力,降低了使用与维护成本。该系统从根本上解决了印刷专用机间相对封闭的技术难题。对日后的老旧设备再次利用,起到了指导性作用。