汽车金属制件腐蚀机理与试验介绍

2013-12-05田永,韦俊

田 永,韦 俊

(广汽菲亚特汽车有限公司产品技术部,湖南长沙 410100)

引 言

汽车金属零部件腐蚀是造成汽车寿命降低的重要原因之一,特别是在湿热等恶劣工况下行驶的汽车,腐蚀现象就更为严重。腐蚀不仅直接影响汽车零部件的质量和使用寿命,还会导致环境污染和交通事故,给社会和经济发展造成巨大损失。所以,无论是政府部门还是汽车企业,甚至消费者都十分重视汽车的防腐蚀问题,这也就使盐雾腐蚀试验成为检验金属零部件耐蚀强度的重要手段之一。

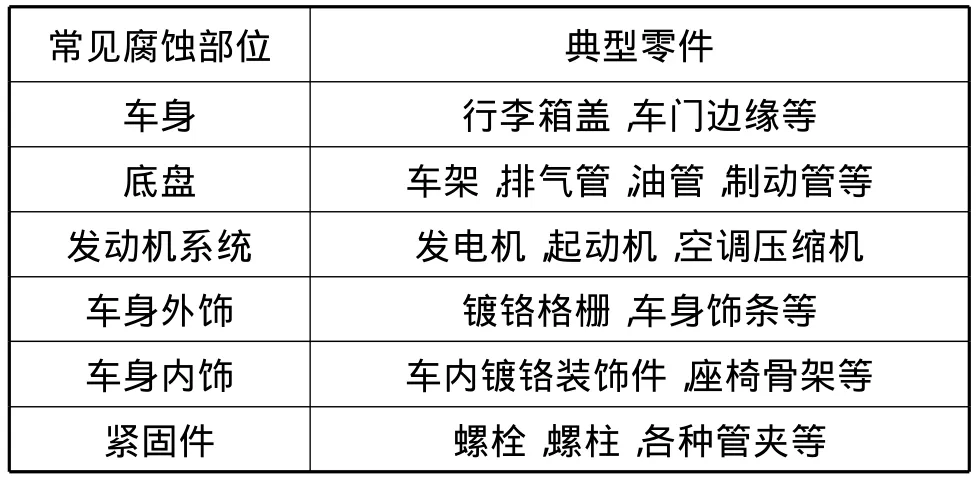

早在20世纪80年代,美国每年因汽车腐蚀所造成的损失高达200亿美元[1],图1所示是部分汽车的防腐年限[2],表1所示是汽车常见的腐蚀部位及其典型零件。

由表1和图1可以看出,几乎汽车各个部位的金属零件都会涉及到腐蚀问题,各大汽车企业也都对自己生产的汽车提出了防腐蚀要求,大众汽车更是把耐腐蚀年限提高到12年,可见对其重视程度之大。

表1 汽车常见的腐蚀部位及其典型零件

图1 部分汽车的防腐年限

1 腐蚀机理

汽车零部件常见的腐蚀类型主要有斑状腐蚀、局部腐蚀、缝隙腐蚀和受载下的腐蚀[3]。

斑状腐蚀是汽车车身通常发生的一种腐蚀,表现为面漆或涂层鼓泡和脱落,露出基体金属、出现均匀腐蚀或蚀坑。腐蚀原因是多方面的,有的是因为基体金属阴极反应导致气体鼓泡剥离;有的是因为基体金属的阳极溶解导致涂层脱落;有的是因为沙石飞溅使漆层分离;有时候是多种因素同时存在造成。所以这种腐蚀多发生在车身和底盘部位。

局部腐蚀包括点腐蚀、双金属腐蚀和晶间腐蚀。点腐蚀常发生在不锈钢、铝及铝合金、锌合金构件以及镀锡、镀铜、镀镍/铬零件表面。特别是有氯离子的环境,即在有防冻盐的道路上和海洋大气中,汽车点腐蚀最为严重。双金属腐蚀发生在电位不同的异金属连接件中电位较负的金属,如与钢件连接的锌、铝及其镀层,由于电位差作用易发生腐蚀。晶间腐蚀是不锈钢、铝合金等汽车零件常发生的腐蚀。引起晶间腐蚀的原因是在制造中由于加热、焊接,从而引发晶粒与边界化学成分的变化。

缝隙腐蚀是汽车腐蚀中最常见也是最严重的腐蚀形式,所有的金属及其合金都会发生缝隙腐蚀。缝隙腐蚀是由于缝隙内外氧含量、离子浓度等条件不同导致的。在铆接、焊接及螺栓连接的位置都极易发生此类腐蚀,而含Cl-的环境更会加快缝隙腐蚀的速度,对缝隙腐蚀比较敏感的宽度是0.025 ~0.100mm[4]。

汽车中的一些承载构件,在潮湿腐蚀环境下,若受静载则易发生应力腐蚀破裂;若受周期动载则易发生疲劳腐蚀;若受微小周期振动则发生微动腐蚀。汽车构件受载下腐蚀的危险在于构件承受远低于材料的屈服极限的载荷下发生零件断裂,该种腐蚀的隐密性、突发性是汽车安全行驶的隐患。

汽车零部件的盐雾腐蚀试验就是验证零部件腐蚀强度的最好方法之一,也是金属零部件必检的试验项目之一。一般有涂覆层的金属零部件,均要进行盐雾腐蚀试验,来检测其耐腐蚀的强度。

2 腐蚀试验标准

盐雾试验最初的目的是用来鉴定各种电镀层的质量和保护性能,现在这种试验已经扩展到有机涂层、防锈油脂、金属材料、甚至元件和完全装配好的设备,应用非常广泛[6]。正是由于盐雾试验自身的重要性,各个国家、各国际组织和各大汽车企业都制订了相关的盐雾试验标准。表2列出了常用的盐雾试验标准。

表2 常用盐雾试验标准

3 腐蚀试验方法和设备

常用的盐雾腐蚀试验有中性盐雾试验(NSS)、醋酸盐雾试验(AASS)、氯化铜-醋酸加速盐雾试验(CASS)或循环腐蚀试验,其他还有酸性溶液腐蚀试验,碱性溶液腐蚀试验,Kesternich腐蚀试验,通风的工业气氛腐蚀试验等。中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。乙酸盐雾和铜加速乙酸盐雾试验适用于铜/镍/铬或镍/铬装饰性镀层,也适用于铝的阳极氧化膜[5]。

3.1 试验设备

腐蚀试验中最重要的设备就是盐雾试验箱,来保持盐雾环境。按照GB/T10587-2006的要求,一般的腐蚀试验箱盐雾收集区域为80cm2,盐雾沉降率在0.0125 ~0.0250mL/(cm2·h),试样与竖直方向呈(20±5)°放置。图2是最常用的腐蚀试验箱之一。

图2 腐蚀试验箱

3.2 中性盐雾试验

中性盐雾试验是用NaCl溶液在金属表面喷洒一定时间,看是否有锈迹腐蚀现象,是目前应用较多的试验方法,适用于几乎所有的汽车金属零部件,包括金属及其合金、有机涂层、无机涂层和化学镀层等,如螺栓,各种金属支架,各种金属拉锁,油漆件等。

3.3 醋酸盐雾试验

醋酸盐雾试验是用加入酸的NaCl溶液喷洒金属表面,比NSS试验条件恶劣,一般检验电镀涂层和化学涂层的耐腐蚀性,如电镀饰条,铝阳极氧化膜等。

这种盐雾腐蚀试验腐蚀速度明显加快,据有关资料统计,在醋酸盐雾试验中试验24 h,基本上可接近于中性盐雾试验72 h的结果[6]。

3.4 氯化铜-醋酸加速盐雾试验

氯化铜-醋酸加速盐雾试验是用加入酸和CuCl2的NaCl溶液喷洒金属表面,比NSS和AASS试验条件更为恶劣,其腐蚀速度约为AASS的5倍,常用来检验镀铬和不锈钢零部件的耐腐蚀性,如镀铬格栅,镀铬门把手等。

氯化铜-醋酸加速盐雾试验与前两种试验方法对比,温度明显提高,腐蚀速度增加明显,而在醋酸盐溶液中加入铜盐后会诱发强烈的腐蚀。

3.5 循环腐蚀试验

由于以上三种腐蚀试验都是在湿态下完成的,无法模拟大气环境中的干态环境和干湿交变环境,所以与真实的户外环境存在一定差异。循环腐蚀试验则模拟了真实环境中的不同状态,通常分为喷雾周期、湿热周期和干燥周期,通过干湿环境的不断变化,得到更为真实的数据与结果,所以对耐腐蚀性能要求比较高的零部件多用这种试验方法,如排气管,吊耳等。

3.6 盐雾试验的评判

盐雾试验的腐蚀时间依据零件具体的使用情况、表面处理情况和腐蚀程度来制定,如排气管、机油滤清器、转向弹簧等底盘金属件,由于腐蚀强度大,所以盐雾试验时间要长;如饰条、格栅、座椅等车身和内饰件,由于腐蚀强度低,所以试验时间可以稍短。表3所示为常用的表面处理工艺的耐腐蚀试验时间,一般在6~1000 h之间。

表3 盐雾腐蚀试验参考时间

对于有涂层的零部件,也可以用盐雾腐蚀试验来检验其耐腐蚀能力,但试验中对涂层和基材的腐蚀在微观上存在不同。首先,对基材的腐蚀是一个氧化的过程,不同的试验条件氧化的程度不同导致了各种试验方法对基材的腐蚀性不同。其次,各种试验方法对涂层的腐蚀是以对基材的腐蚀为基础的,当盐水微观渗透到涂层划伤部位或者涂层与基材结合处时,降低了涂层与基材的结合力而产生扩蚀。

4 盐雾试验失效形式和改善方法

盐雾试验结束后,要求零件不能产生红锈或白锈,但也可根据使用情况和使用要求允许有一定的腐蚀出现,但不能超过一定的范围,否则接受试验的产品不合格。

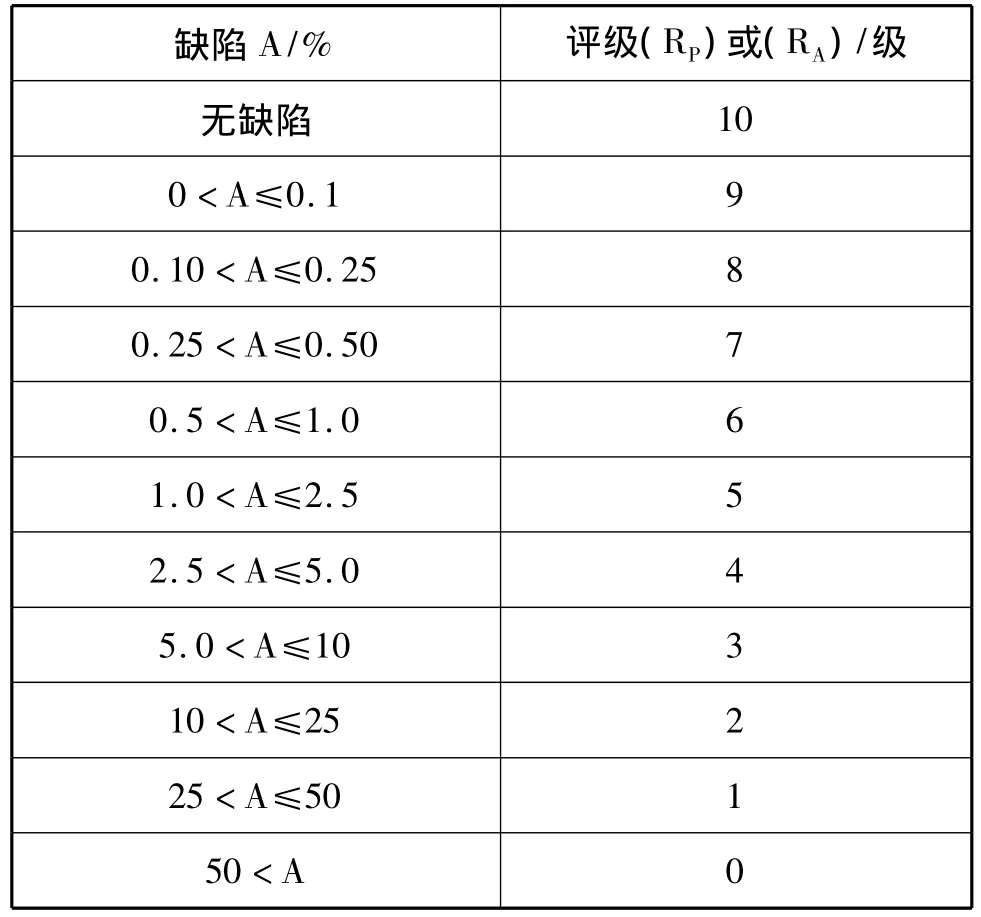

对于金属基体上金属和其他无机覆盖层经腐蚀试验后的试样评级可以参考GB/T 6461-2002,保护评级(RP)与外观评级(RA)可分为10个等级,如下表4所示。

表4 保护评级与外观评级

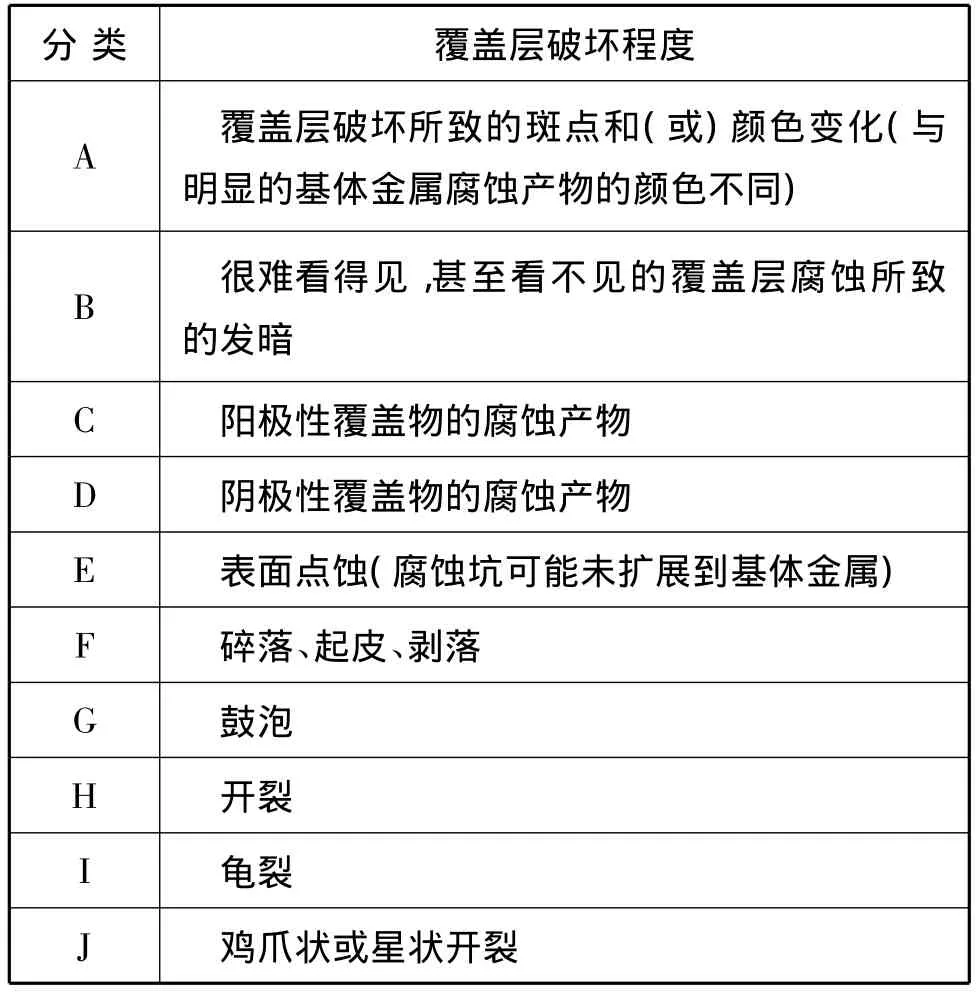

盐雾试验对试样破坏程度主要分为非常轻度、轻度、中度、重度四个级别,破坏类型则可以按照表5进行划分。

对于这些腐蚀的发生,可以从设计、材料和涂覆三个方面考虑改进。在设计上应尽量避免封闭区,或让封闭系统的通风与排水良好,外形设计尽量圆滑,不易积水;材料上应选用腐蚀率低的耐蚀金属(如耐候钢),或适当增加金属厚度,在容易发生点腐蚀的部位,设计中选用含Mn、Mg等合金元素的不锈钢,它们能与Fe、Si等形成电位较负的活泼相,提高抗点蚀能力;涂覆上可以采用油漆、阴极电泳或镀层等方式提高零件的抗腐蚀等级。

表5 覆盖层破坏类型分类

5 结论

盐雾试验是考核汽车零部件抗盐雾腐蚀能力的重要手段,试验结果的科学性、合理性至关重要。通过试验和腐蚀检测方法,科学合理地表述试验结果,才能更好地为装备选材、结构设计、工艺选择、产品运输存储及使用和维护提供有效的数据,提高汽车零部件的抗盐雾腐蚀能力。汽车腐蚀的防护是一个长期的过程,对盐雾腐蚀的机理和试验进行深入的研究,有利于汽车零部件的优化设计和不断改进,为汽车金属零部件的防腐蚀和提高使用寿命有重要的意义。

[1] 王海涛.浅谈汽车整车腐蚀[J].轻型汽车技术,2007,(2):22-24.

[2] 王海涛.汽车道路强化腐蚀试验及评价方法[J].腐蚀与防护,2007,28(6):3.

[3] 黄建中.汽车腐蚀与防护技术[M].北京:化学工业出版社,2004:15-35.

[4] 张德生,臧杰.汽车各类腐蚀的频发部位及原因分析[J].黑龙江工程学院学报,2006,20(1):85-88.

[5] 黄秉升.盐雾试验标准及其实施[J].涂料工业,2002,(12):39-42.

[6] 师昌绪.材料科学与工程手册(上卷)第4篇-性能与测试篇[M].北京:机械工业出版社,2004:110-115.