声学扫描显微镜检查在塑封器件检测中的应用

2013-12-05陈章涛潘凌宇

陈章涛,潘凌宇

(湖北航天计量测试技术研究所,湖北 孝感 432100)

1 引言

随着集成电路封装、焊接技术的发展,塑封器件由于其体积小、重量轻、成本低、集成度高、易采购等特点,其应用也越来越广泛。塑封器件不仅在工业、通信、IT等行业逐步替代双列直插等封装形式的器件成为主流产品。同时,由于封装材料、芯片钝化及封装工艺水平等方面逐渐成熟,塑封器件的可靠性也得到了很大提高,其在高尖端武器系统如航空、航天产品上也逐渐得到了大量选用。

笔者所在单位自2003年开始从事塑封器件筛选、检测技术研究,编写了相关二次筛选、检验标准,并逐步形成了塑封器件筛选检测、老化等能力,对塑封器件质量控制起到了一定的作用。然而,随着塑封器件使用量的增大,在使用过程中也暴露出了部分问题,如塑封器件容易打磨、翻新,内部易进入水汽产生爆米花效应、内部界面分层等。2010年,我所开始对塑封器件抽做DPA试验,从试验结果来看,DPA试验在控制塑封器件质量上起到了非常大的作用。根据2011年DPA试验结果统计:塑封器件DPA不合格率高达13.4%,远远超过了空封器件3.9%的不合格率,而在DPA不合格原因中,器件内部界面分层则占到了84.5%的比例;分层器件中包括键合丝区域的引脚分层占85.8%,引脚从塑封料完全剥离的占11.6%,其他分层(芯片与基板、芯片与塑封材料、基板与塑封材料等)占2.6%;国产塑封器件不合格率明显高于进口塑封器件;同一批次、同一封装地、不同时期抽样进行DPA试验,结果有时却完全相反。因此,芯片内部界面分层作为塑封器件DPA失效的主要失效模式,越来越引起我们的重视。

声学扫描显微镜检查,作为检测塑封器件内部界面是否分层的主要试验方法,逐渐得到了各元器件生产单位和筛选中心的认可,都购置了或准备购置相应的检测设备。笔者从近年来在设备使用过程中遇到的各种问题,谈谈对声学扫描显微镜检查的认识。

2 超声扫描显微镜工作原理

超声波扫描显微镜利用超声波在介质中传输时,遇到不同密度或弹性系数的材料,会发生反射回波,此种反射回波强度会因材料密度不同而有所差异,而超声波在空气中则无法传播(全反射)的特性,用于探测物体内的结构、缺陷以及对材料做定性分析。

超声波扫描显微成像技术对粘接层面很敏感,可用来检测塑封器件的多种缺陷,如封装界面分层、塑封材料内部空洞和裂纹、芯片裂纹、芯片粘接区域空洞等。在扫描的图像中,与背景相比的衬度变化构成了重要的信息,在有空洞、裂纹、粘接不良和分层剥离的位置产生高的衬度,因而容易在背景中区分出来。衬度的高度表现为回波脉冲的正负极性,其大小是由组成界面的两种材料的声学阻抗系数决定的,回波的极性和强度构成能反映界面状态缺陷的超声图像。当转换器来回扫描器件的时候,它以每秒几千次的频率发射脉冲超声到样品内部,转换器同时也接受从样品内部反射回来的信号,像塑封料这样的均质材料内部不会对脉冲反射,但不同材料的界面会反射超声信号。超声从界面反射的程度(反射信号的振幅)取决于两种材料的声阻抗。

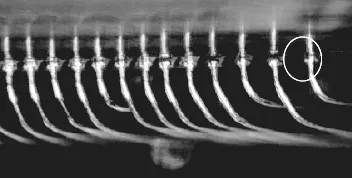

图1、图2为某样品后视图(未见分层)的超声扫描图像及背面基板的波形图,图3、图4为某样品后视图(塑封材料与基板界面分层)的超声扫描图像以及基板中分层区域波形图。

图1 样品后视图未见分层

图2 样品塑封材料与基板界面波形图

图3 样品塑封材料与基板分层

图4 样品塑封材料与基板分层区域波形图

3 分层产生的原因及危害

3.1 水汽进水导致界面分层

塑封器件由于其封装材料和结构的特殊性,空气中的水汽可沿着器件引线与封装材料的封界面进入器件内部,并在界面中逐步形成水膜,塑封体本身由于吸收了大量的水汽而膨胀变形,如果内部粘接性不好,就导致内部结构出现分层。作为塑封材料的聚合物,在环氧树脂模制化合物暴露在潮湿的环境下时,就具有很强的水汽吸收性,“水汽作用”理论认为,那些致命缺陷的形成是由于传塑封装工艺中已经固化的聚合物(塑封体)从空气中吸收了水汽,如表贴器件在经过IR炉内快速加热时,就会导致水汽膨胀而引起塑封体内致命的缺陷[1]。同时,塑封材料中包含有多种添加剂成分的复合树脂(如固化剂、催化剂、惰性填充剂、偶联剂、阻燃剂、应力缓和剂、着色剂等,尤其是卤素元素与水汽结合后,腐蚀性更大,还会引起裂纹、脱层、电性能退化等失效。图5深灰色分层区域边缘,存在一条水汽与分层区域的分界线。

图5 水汽导致界面分层

3.2 界面剪切力导致分层

塑封材料与其他材料之间热胀冷缩系数不同,在温度变化(高温、低温、温度循环或冲击)时,引起界面两边的材料的伸缩或膨胀的长度不同而产生剪切力,界面剪切力可引起界面分层。如某些塑封材料与引线架界面,在温循过程中,通过不断的热胀冷缩效应,导致界面出现分层扩大现象。图6、图7为某型号同只器件键合丝区域在温循前后变化情况,温度循环5次(保持单一变量,后同)。

图6 温循前分层区域较小

图7 温循后分层区域扩大

3.3 小面积分层扩展为大面积分层

塑封材料与其他材料之间的界面粘结不良(先天)已分层,在使用或储存过程中温度变化,如器件工作升温、停止工作降温等,使分层进一步扩展为大面积的分层。另一方面,由于塑封器件没有“真空”包装,在长时间储存中,存储环境湿度控制不良,水汽进入塑封内部界面,引起界面粘结退化,使分层面积扩大。图8、图9为同只器件无密封状态下放置一年后的图片对比。

图8 一年前分层区域较小

图9 一年后分层区域扩大

3.4 内部界面分层危害

在界面分离过程中,跨越在塑料中的键合丝被塑料拉扯或推移,可能导致键合点脱离或键合丝断开。同时,芯片表面多层结构受塑封材料的推剪而破坏,严重时,导致塑封材料炸开,内部结构(如键合丝)被拉断,如图10。只要内部界面出现微小的脱离,器件的可靠性就可能有严重的问题。

图10 界面分离导致键合点被拉脱

4 影响界面分层的自身因素

影响界面分层的自身因素很多,工艺和材料的稍许不同,或许就会导致界面分层的产生,在此,仅对部分影响因素提出进一步说明。

4.1 引线框架

引线框架和塑封体之间是机械粘接,因此在引线框架上应有一定的凸起或者空洞将引线框架锁定在固化的塑封体中,一些机械特性的进行可以很好地阻止使用过程中潮气的进入。同时,引线框架产生两类应力都可以通过框架的设计减小,达到调整热膨胀系数失配以及降低界面剪切力的效果[2]。

4.2 塑封成型材料

塑封材料直接影响PEM的抗吸湿和去吸湿性,是影响分层的关键因素之一,对塑封材料的研究长期以来也一直是PEM研究的重要课题。PEM不同于军用系统中通过高强度设计和制造出来的。同时,能在一系列极度恶劣环境中使用的具有高可靠性的微电路,PEM被设计出来的初衷是用在良好的环境中,这样的环境下设备更加容易得到维护或更换[3]。也正是由于塑封材料本身的特性,在严酷的条件下,会出现挥发、变形、空洞、分层的现象。

4.3 芯片钝化层

芯片表面钝化层对芯片分层影响很大,在加工条件和设备完全相同的情况下,芯片钝化层不同,可能芯片表面分层情况也不一致。人们熟知的用作顶层保护层的淀积二氧化硅膜有Vapox、Pyrox或Silox等。视淀积温度的不同,淀积的氧化物具有比较低的密度和不同的机械性能,如折射系数、对裂纹的抵抗、绝缘强度和刻蚀速率。在许多工艺中,对点击的薄膜采取高温热处理,称为致密作用。致密过程之后,淀积的二氧化硅在结构和性能上接近热氧化膜[4]。无论是材料还是工艺过程的选择,都可能影响芯片钝化层性能,从而影响界面粘接性能。

5 声学扫描显微镜检查标准

GJB4027A-2006方法1103中,专门针对塑封半导体集成电路提出了声学扫描显微镜检查的要求和判据,GJB548方法2030则对芯片粘接的超声扫描提出了方法和要求。另外,美国联合产业标准《用于检查非气密塑封电子元器件的超声显微镜》(IPC/JEDEC J-STD-035)、美国NASA《Instructions for Plastic Encapsulated Microcircuit(PEM)Selection,Screening, and Qualification》(PEM-INST-001)等都提出了类似的方法或要求,可参照执行。

GJB4027A-2006方法1103中,声学扫描显微镜检查主要用于检查下列缺陷(非破坏性的):

(1)模塑化合物与引线框架、芯片或压点处的分层(顶部和底部分别检查);

(2)模塑化合物中的空洞和裂缝;

(3)芯片粘接材料中的未粘合区域及空洞(如果可能存在)[5]。

J-STD-035是对于非气密性电子元器件声学显微镜检查程序,主要介绍了扫描方式、方法以及缺陷判据。

PEM-INST-001的标准主要用于塑封微电路在高可靠性领域的应用、筛选与鉴定,提供了以下缺陷参考:

(1)任何在芯片和模塑化合物之间可测量的分层;

(2)任何键合丝区域的引脚分层;

(3)超过内部引脚长度2/3的分层[6]。

根据声学扫描显微镜检查拒收的判据,分层面积大小、分层部位、分层脱离的距离三个因素是影响超声扫描结果的关键因素,表明:

(1)芯片表面的界面分层是极其敏感的;

(2)包括键合点的界面的分层是极其敏感的;

(3)任何包括键合丝的模塑裂纹。

因此,在进行声学扫描显微镜检查时,需要对以上部位重点加以控制。而从历年超声扫描结果来看,包括键合丝区域的引脚分层也构成了塑封器件超声扫描的主要失效模式。

6 建议

塑封器件由于其结构材料的特殊性,整个生命周期都存在内部界面分层的可能,为了确保产品的可靠性,建议加强对塑封器件声学扫描显微镜检查的力度,建议对其进行100%超声扫描筛选。加强塑封器件储存条件的控制,在器件进行筛选、检测完成后,有必要进行除潮处理并真空包装,防止先天性内部界面分层扩大。同时,严格控制焊接工艺,焊接前进行除潮处理,焊接后进行“三防”处理,避免器件在焊接和使用过程中温度变化导致界面分层。

[1] 张延赤. 水汽或结构对塑封电子器件可靠性的影响研究[J].电子产品可靠性与环境试验,2010,(2)∶ 1-5.

[2] 施保球,张政林. 集成电路塑封中引线框架使用要求[C].电子工业铜合金材料推广会文集.

[3] NASA/TP-212244-2003, PEM-INST-001∶ Instructions for Plastic Encapsulated Microcircuit(PEM)Selection,Screening, and Qualification [S].

[4] Peter Van Zant. Microchip Fabrication∶ A Practical Guide to Semiconductor Processing, Fifth Edition [M] .北京:电子工业出版社,2010.

[5] 军用电子元器件破坏性物理分析方法[S]. GJB4027A-2006,总装备部军标出版发行部出版,2006.