基于改进型滑动窗主元分析的盾构液压系统故障诊断研究

2013-12-05周奇才熊肖磊

周奇才 黄 克 赵 炯 熊肖磊

同济大学,上海,201804

0 引言

统计过程监控(statistical process monitoring,SPM)是在工业流程生产领域广泛应用的故障诊断技术,可有效提高流程品质和生产率。其中,主 元 分 析 (principal component analysis,PCA)是最常见的一种SPM技术。PCA的特点是丢弃噪声和过程变量间共线性关系,保存原始数据集最重要的信息,其基本流程如下:首先在正常过程状态采集数据建立PCA模型,然后计算监控统计量的控制限,最后根据这些统计量对生产过程进行在线监控[1]。目前,PCA在故障诊断、信号处理和模式识别等领域都有不同程度的应用[2]。

液压驱动是盾构机的主要驱动方式,刀盘旋转和推进系统均依赖液压系统传递动力,所以液压系统是关键系统,也是故障检测重点。现有盾构机液压系统故障检测采用单传感器检测、人工判断方式,但液压系统故障发生成因具有多样性,故障发生时若只考虑某一元件的故障而忽略其他元件运行情况的话,诊断结果是不准确的。

贺湘宇[3]将动态PCA应用于挖掘机液压系统故障诊断,实现了液压泵、阀、液压缸堵塞和磨损引发故障的辨识。但是液压系统运行过程具有时变性,随着系统运行的持续,系统及传感器的固有参数也在发生变化,因此,PCA模型需要自适应更新。Jeng[4]指出,对于时变系统采用移动窗更新模型的方式更加合适。Wang等[5]提出了快速移动窗PCA的整体架构以及相关矩阵的递推更新算法,但没有给出更详细的算法。

根据液压系统的时变、动态特性,本文提出了滑动窗算法和动态PCA相结合的算法,并将其应用于盾构液压系统故障诊断中。

1 盾构液压系统的PCA分块

盾构机是机、电、液技术高度集成的工程机械,含有大量机械、液压和电气装置,因此,在建立统计过程模型时,对模型中各变量之间相互关系的解释极为复杂,使模型难以获得实际应用。一种有效的办法就是建立分层(hierarchical)模型或分块(multi-block)模型,将整个装置分为若干子系统,对每一子系统建立相应的模型。由于模型中的测量变量都是来自于同一过程单元(或者同一子系统),变量之间的相互关系相对比较明确,模型的解释能力比较强[6]。Wold等[7]分别阐述了分块PCA和PLS(partical least square)思想(它们能够使监控模型的解释能力得到增强)。

盾构机是一类主要靠液压驱动的大型工程机械,可完成盾构刀盘旋转、推进、拼装机旋转等动作。将PCA分块思想按照上述动作进行划分,如图1所示。

图1 盾构机分块示意图

由图1可知,盾构液压系统可以看作由刀盘旋转子系统、推进子系统、拼装机子系统、螺旋输送子系统等多个子液压系统组成的复杂液压系统。对每一个子系统按照功能细分,又可分为能源装置(各种规格泵)、控制装置(三位四通电磁换向阀、溢流阀等)、执行装置(完成各项动作的液压缸)。虽然盾构液压系统包含众多子系统,可完成盾构机地下挖掘多种动作,但是按照功能划分又有相似之处,由此可以研究基本液压系统的故障诊断,然后推广到各个子系统中。根据盾构液压系统总结出基本液压系统,包括泵、换向阀、溢流阀和液压缸。

2 改进型PCA算法

改进型PCA算法将简单的移动窗过滤的基本原理与PCA相结合,其基本步骤如下:

(1)用历史数据构建PCA模型,并确定各种统计参数,标准化PCA。

(2)对未超过统计控制限的新数据纳入PCA模型中,并将旧数据删除,基于新模型更新各统计参数。

何小斌[8]提出了自适应移动窗算法(移动窗长度随着更新数据变化而自适应)。Liu等[9]提出了更有效的、节约内存的移动窗算法。然而移动窗构建算法中无论PCA模型还是更新算法均没有考虑数据序列相关性。本文将动态PCA算法与移动窗算法相结合,并更新计算公式。

一个完整的移动窗算法需要考虑:①递归更新样本均值、方差和协方差矩阵;②具有一种更新特征空间的递归算法;③更新各监控指标的置信限。

2.1 更新协方差矩阵

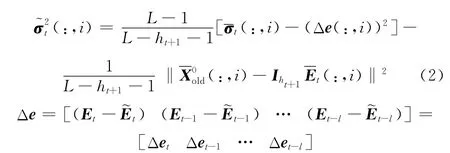

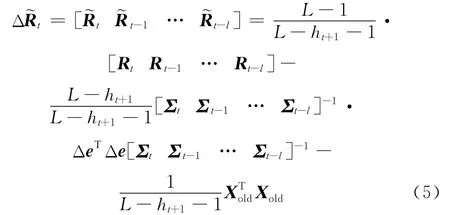

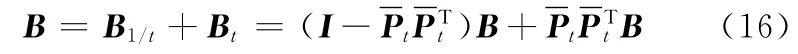

由式(4)可以推导出矩阵Ⅱ的协方差矩阵:

2.2 特征值更新

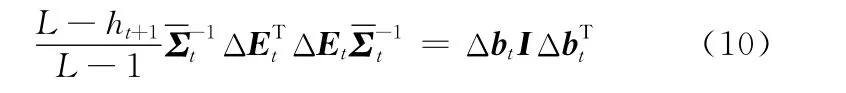

令

则

综合式(9)~式(11),将式(7)改写为

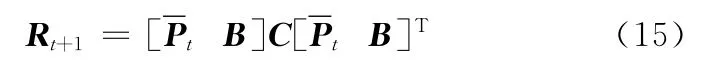

令变量B、C分别为

则

为了使B1/t正交,对其进行QR分解,即

由式(16)、式(17)可得

整理以上各式可得

对式(20)中间项奇异值分解:

联立式(20)、式(21)可得

即

2.3 监控统计量更新

由于系统PCA模型得到更新,那么统计量和其控制限也需要自适应更新。PCA将测量空间分成主元空间和残差空间,统计量T2(Hotelling T2检验)和SPE(squared prediction error,SPE)或Q分别描述对应空间的变化。

Hotelling T2统计量为

同理也可以获得矩阵Ⅲ的两个统计量。统计量的监控限公式可以参考相关文献,此处不再累述。

3 系统仿真及故障识别

3.1 系统仿真建模

由上文分析可知,虽然盾构液压系统由众多子系统组成,异常复杂,但是各子系统有以下共性:共用油箱,均由各自泵、功能阀块和执行液压缸组成。如拼装机液压系统,实现垂直、上下、左右三个方向的动作,三种动作共用一个液压泵,以及各自的功能阀块和执行液压缸(组),其中功能阀块主要包括换向阀、双单向节流阀和泄荷阀。取左右方向动作的液压子系统为仿真对象,采用AMESIM软件[11]建立仿真液压系统图(图2),由于各阀块跟数学模型相关联,因此,通过修改数学模型模拟仿真液压系统发生的故障。

图2 拼装机左右动作液压子系统

3.2 故障仿真

由于地下环境的复杂性,盾构机挖掘工况具有时变性,数据采集样本的均值、协方差甚至主元数目等统计量处于变化状态,因此,用静态PCA模型去监测系统故障情况时必然导致较高的误报率。

根据上海地铁盾构设备工程有限公司提供的历史故障记录统计:液压设备损坏故障较少发生;由磨损造成的泵容积效率下降,由密封圈老化、油液污染、装配精度等原因造成的泄漏,油液颗粒污染造成的堵塞,这几种故障最为常见。

由图2可知,该子系统的关键部件是泵、换向阀和执行液压缸。通过设定柱塞泵的柱塞与缸体直径间隙仿真磨损或泄漏F1,设定换向阀阀芯的间隙直径仿真换向阀磨损F2、阀芯的流量系数仿真换向阀堵塞故障F3,设定液压缸的泄漏系数仿真泄漏故障F4,输入变量取泵的输出流量Q1和压力p1,换向阀的输出流量Q2和压力p2,液压缸(有杆腔)的输出流量Q3和压力p3,并令动态PCA的时滞参数l=2。

为了验证改进型滑动窗算法的有效性,引入两个过程缓慢漂移,正常过程下采集700组数据,将300组Q1和Q3(随机的)加上正漂移0.07,将后400组数据加上负漂移0.06,以便形成幅值为0.01的正漂移。

对采集样本数据计算主元贡献率和累积贡献率,见表1(取前6个)。

表1 主元贡献率和累积贡献率 %

若主元累积贡献率大于85%,则取第1主元即可满足要求。在采集样本的基础上加入缓慢漂移,并用本文的改进型移动窗算法更新PCA模型。共获得18个主元,其单个贡献率和累积贡献率见表2(有省略)。

表2 更新模型主元贡献率和累积贡献率 %

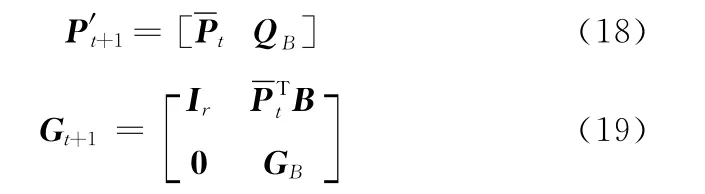

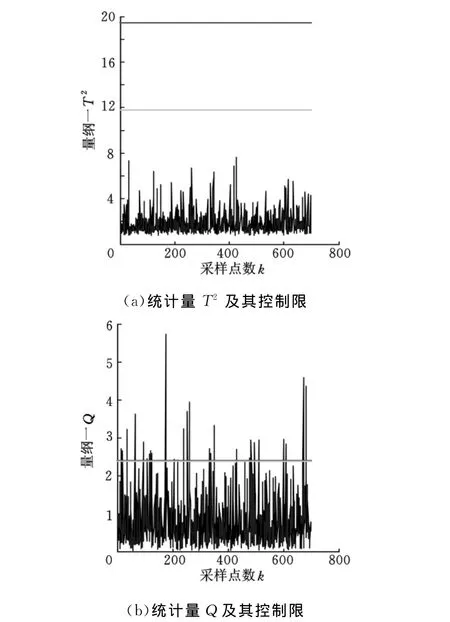

由表2可知,加入缓慢漂移后系统PCA模型主元空间和残差空间均发生变化,可见改进型算法能适应当前系统的变化。分别令置信水平α=0.05和α=0.01。更新模型前后的统计量T2和Q见图3、图4。

图3 更新模型前两统计量和控制限

图4 更新模型后两统计量和控制限

从图4可知,加入缓慢漂移后由于PCA模型获得更新,两统计监控量能起到有效监控作用,而从图3可知,对原本属于系统设备老化、传感器漂移等因素引起的样本均值、方差甚至协方差矩阵等统计量的变化,更新前PCA模型发出了报警信息,因此,该模型对时变系统的监测误差较大。

实验共测试4种故障形式,故障描述以及涉及的参数见表3[3]。

表3 故障描述

限于篇幅,只针对F4故障加以详细说明,其余故障分析类似。拼装机液压系统液压缸属于柱塞式液压缸,液压缸泄漏分为内泄和外泄,外泄可通过观察液压缸表面是否有油液泄出获知;内泄由于发生在液压缸内部,不易观察,所以这里主要分析该类故障。令活塞磨损造成液压缸泄漏增加,在AMESIM 中设置液压缸泄漏系数(将0.001改为0.05)。分三个时刻各采集700组数据(作为输入矩阵样本),利用已经更新完毕的PCA模型对样本分析,统计量见图5,不论T2还是Q统计量均发现故障。

图5 F4液压缸泄漏故障PCA分析

统计量能发现故障,却无法确定故障源,而贡献图能显示某时刻单变量波动情况,第j个变量在i时刻的SPE的统计量的贡献Qi,j可按照如下公式计算:

液压缸泄漏的Qi,j见图6。由图6可知,液压缸油压和流量变化最大,应该是故障源,与分析基本吻合。

图6 F4故障SPE贡献图

4 结语

本文提出了基于滑动窗算法和动态PCA相结合的算法,该算法能自适应更新PCA模型,有效提高诊断准确度,减少误判的发生。盾构液压系统是盾构机主要组成部分,也是故障诊断的主要对象,以往故障诊断只针对单一液压元件来分析,而液压系统是一个统一的整体,各元件相互影响,因此,必须作为一个整体加以考虑。本文先对盾构液压系统分块,然后对每一子系统进行PCA分析,最后用仿真模拟加以验证,结果表明,该算法效果良好。

[1]Jackson J E.A User Guide to Principal Components[M].New York:John-Wiley & Sons Inc.,1991.

[2]Kresta J V,Macgregor J F.Multivariate Statistical Monitoring of Process Operating Performance[J].Canadian Journal of Chemical Engineering,1991,69(1):35-47.

[3]贺湘宇.挖掘机液压系统故障诊断方法研究[D].长沙:中南大学,2008.

[4]Jeng J C.Adaptive Process Monitoring Using Efficient Recursive PCA and Moving Window PCA Algorithms[J].Journal of the Taiwan Institute of Chemical Engineers,2010,41(4):475-481.

[5]Wang X,Kruger U,Irwin G W.Process Monitoring Approach Using Fast Moving Window PCA[J].Ind.Eng.Chem.Res.,2005,44(15):5691-5702.

[6]MacGregor F,Jaeckle C,Kiparissides C,et al.Process Monitoring and Diagnosis by Multiblock PLS Methods[J].AIChE.Journal,1994,40(5):826-838.

[7]Wold S,Kettaneh N,Tjessem K.Hierarchical Multiblock PLS and PCA Models for Easier Interpretation and As An Alternative to Variable Selection[J].Journal of Chemometrics,1996,10(5/6):463-482.

[8]何小斌.基于统计学方法的自适应过程监控与故障诊断[D].上海:上海交通大学,2008.

[9]Liu Xueqin,Kruger U,Littler T,et al.Moving Window Kernel PCA for Adaptive Monitoring of Nonlinear Processes[J].Chemometrics and Intelligent Laboratory Systems,2009,96:132-143.

[10]Johnson R A,Wichern D W.实用多元统计分析[M].6版.北京:清华大学出版社,2008.

[11]付永领,祁晓野.AMESIM系统建模和仿真.从入门到精通[J].北京:北京航空航天大学出版社,2006.