冲压自动线机器人与压力机动作协调及其运动仿真

2013-12-05侯雨雷张志强谭候金王建新喻宝林周玉林

侯雨雷 张志强 谭候金 王建新 喻宝林 周玉林

1.燕山大学,秦皇岛,066004 2.一重集团大连设计研究院有限公司,大连,116000

0 引言

近年来,我国汽车行业发展迅猛,汽车更新换代的速度日益加快,由此竞争更为激烈,这就要求汽车制造企业必须改进传统技术、缩短研发周期、降低制造成本、提高生产效率。

采用信息技术是现代制造业发展的必然趋势。汽车车身冲压自动化生产线(简称冲压自动线)的运动仿真是在虚拟的环境中对生产线的主要元素进行三维建模,并装配成线,然后驱动虚拟生产线,模拟真实生产线的运行情况[1]。通过对冲压自动线进行运动仿真,可以实现生产线在虚拟环境中的安装调试,形象地展示生产线的三维布局,演示生产线的预期动作,检查各装备的运行干涉情况。冲压自动线的运动仿真能够避免实际生产中的干涉碰撞事故[2],缩短生产线的设计周期和降低现场安装调试所造成的额外成本[3],并可通过调整各装备的动作实现生产节拍的优化,从而提高生产效率。

据统计,在冲压生产中,仅有不足10%的时间用于工件的冲压加工,其余时间均用于工件搬运与等待搬运[4]。目前,在我国机器人自动化冲压生产线中,机器人与压力机的运动协调关系多为静态配合方式。在此配合方式下,压力机滑块必须在上死点静止时,机器人才能进行上下料操作,因此导致生产效率低;且由于压力机必须等待机器人,故压力机的运行时断时续,增加了压力机离合器、抱闸的动作频率,缩短了使用寿命[5]。

本文以汽车车身侧围板冲压自动线为对象,设计了机器人与压力机动态配合方式的动作协调方案,充分利用压力机滑块在上下料干涉高度以上的运行时间,消除了传统静态配合方式中压力机的等待时间,可显著提高生产效率,并结合不同运动方案,针对冲压线整体运动予以仿真,为冲压线机器人运料过程稳定性的进一步改进提供依据。

1 冲压自动线基本构成与尺寸

本文研究对象为安徽江淮汽车车身的侧围板(图1)等大型冲压件,它由1台2500t闭式四点伺服压力机、3台1000t曲柄压力机、5台 ABB IRB 6660机器人(配有柔性Crossbar)以及辅助装备等组成。

图1 汽车车身的侧围板

汽车车身侧围板的坯料尺寸为3110mm×1560mm×0.7mm,拉深深度为200mm,材料为非时效性深冲冷轧碳钢薄板。各压力机间距及压力机外形尺寸如图2所示。

图2 各压力机间距及压力机外形尺寸

2 冲压自动线机器人运动学分析与轨迹规划

机器人的工作空间及其运动轨迹规划是进行冲压自动线运动仿真的前提。

2.1 ABB机器人运动学分析

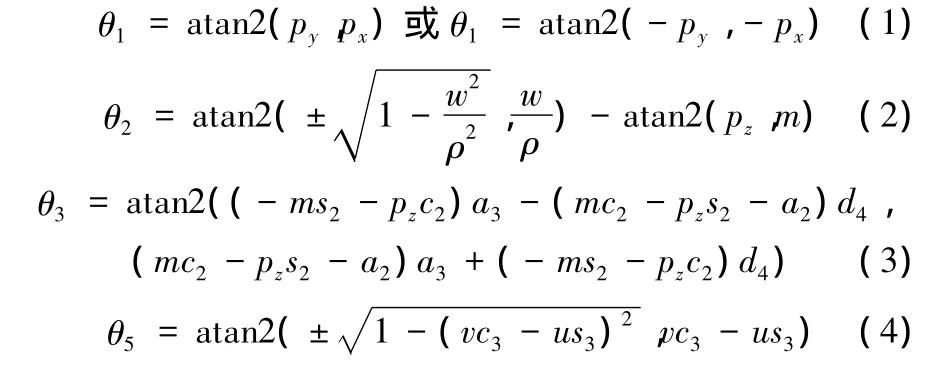

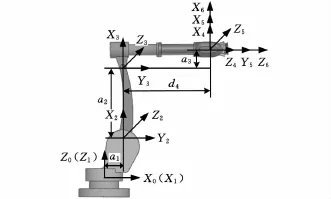

采用 Denavit-Hartenberg 方法[6-7]可方便地建立ABB IRB 6660机器人的运动学方程,其连杆坐标系如图3所示。

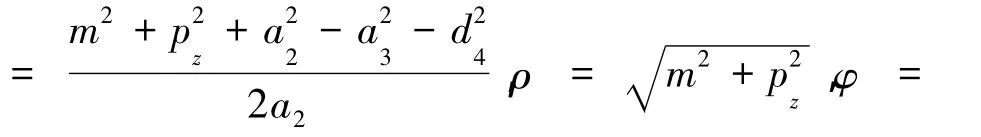

利用反正切表示的该机器人各关节运动学反解[8]如下:

图3 ABB IRB 6660机器人连杆坐标系

需要说明的是,当θ5=0时,操作臂处于奇异状态,此时关节轴4和6重合在同一直线上,θ4可任意取值。而当θ5≠0时,可以按式(3)求解θ4。

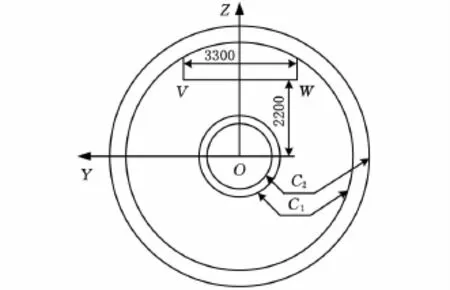

确定工作空间的方法通常可分为解析法和图解法[9]两类。图4所示即为利用图解法求出的ABB IRB 6660机器人工作空间与灵活工作空间。曲线C1之内为机器人灵活工作空间,曲线C2为关节5可达空间的边界,曲线C3为机器人末端可达空间的边界。

工作对象不同,对机器人操作灵活性的要求也不一样。就本文所研究生产线中的上下料机器人而言,对其末端姿态的要求并不非常严格,因此,机器人的轨迹可处于灵活性稍差的 C2范围之内。

2.2 ABB IRB 6660机器人轨迹规划

根据冲压生产线的实际工况,将机器人水平运料高度设定为1000mm。机器人的末端(未包括柔性 Crossbar)轨迹规划如图 5所示,其中WV=3300mm,h=2200mm,坯料提升高度为UV=200mm,圆弧ST、PQ的半径均为50mm。由此亦可确定机器人在生产线中的安装位置。

图4 ABB IRB 6660机器人灵活工作空间

图5 机器人末端轨迹

机器人末端轨迹的俯视图参见图6(线段WV)。可见,机器人末端轨迹位于其灵活工作空间中。

图6 机器人末端轨迹的俯视图

在机器人搬运工件过程中,工件的姿态保持不变,则在所规划轨迹上按一定间隔取点,由运动学反解,即可求出各点所对应的机器人各关节的关节变量。

3 冲压自动线动作方案的设计

结合重大专项任务要求,冲压自动线的生产节拍定为每分钟10件,伺服压力机与曲柄压力机的运动周期均为6s,其升程分别为1200mm和1100mm。假设每台压力机的偏心主盘均为匀速转动,生产线的上下料干涉高度为500mm。不妨将压力机的动作按时间等分为12份,则伺服压力机与曲柄压力机的滑块运动曲线分别如图7和图8所示。

图7 2500t伺服压力机动作划分

图8 1000t压力机动作划分

与压力机动作相对应,如图9所示,机器人的动作也按时间等分为 12份,即 RL、LK、KP、PK、KL、LR、RM、MN、NU、UN、NM、MR。其中,动作KP、PK 为机器人送料动作,MN、NU、UN、NM 为机器人取料动作。

图9 机器人动作划分节点示意图

压力机与机器人动作划分完成之后,即可制订整条冲压线的动作方案(方案1),参见表1。

结合图7~图9,可见表1所示动作方案中机器人送料动作较快(仅占用1s),运料速度起伏较大,后4台机器人还有改善的余地,由此可将放料动作由两份(KP、PK)改为4份(占用2s):LK、KP、PK和KL。改进后的动作方案(方案2)见表2。

表1 冲压线动作方案1

表2 冲压线动作方案2

4 冲压自动线运动仿真

首先,提炼生产线中各设备的关键参数,利用Solidworks建立其简化三维模型,并根据轨迹规划中所确定的机器人位置和冲压线布局进行整线装配,进而建立冲压自动线模型,如图10所示。

图10 冲压自动线三维模型

其次,根据先前所设计动作方案,确定生产线中各个设备的初始位置,并在Solidworks中进行调整。

再次,将三维模型导入ADAMS中,添加约束和驱动。

而后,编制驱动函数,调试虚拟样机。机器人各个关节的驱动函数均采用AKISPL函数。其中,被引用的样条线性数据均为两列,第一列为时间,第二列为与时间对应的 θi(i=1,2,…,6)。驱动函数设置完成之后,调试生产线虚拟样机,使其按预定的动作运行。由于设备多,调试较困难,可将所有可能发生互锁的驱动赋值为0,然后逐个设备调试,依次排除设备的互锁,进而完成整线调试。

最后,驱动该冲压线进行运动仿真。分别对动作方案1、方案2进行了仿真,实现了机器人与压力机的动态配合。图11所示为生产线中某台机器人工作时的末端轨迹。

图11 机器人末端轨迹仿真图

利用ADAMS可方便地获得冲压线运行过程中各机器人末端位移与速度变化情况。图12所示即为对应动作方案1和方案2的冲压线后4台机器人末端运动曲线。

由图12a、图12b可见,动作方案2改善了机器人水平方向的运动,减缓了末端运动曲线的突变;由图12c、图12d可见,动作方案2使得机器人末端的最高速度由6161mm/s降低至4804mm/s。

综合比较对应两个动作方案的冲压线仿真结果发现,动作方案2充分利用了后3台压力机滑块在干涉高度之上的运行时间,使得工件的搬运过程更加平稳。

5 结束语

本文所提出的冲压自动线机器人与压力机动作协调方案消除了传统静态配合方式的等待时间,可加快生产节拍;仿真结果验证了所提出的机器人与压力机动态配合方式的可行性,也为机器人运料过程中运动性能的改善提供了改进依据。

针对大型冲压自动线中机器人与压力机的动作协调及其运动仿真所进行的研究,不仅形象地展示了生产线的总体布局,还大为缩短了生产线的设计周期和现场安装调试周期,还为类似系统的运动仿真提供了参考。

图12 冲压线后4台机器人末端运动曲线

[1]常剑峰,钟约先,韩赞东,等.轿车车身冲压生产线虚拟制造系统的研究[J].塑性工程学报,2004,11(4):61-66.Chang Jianfeng,Zhong Yuexian,Han Zandong,et al.A Virtual Manufacturing System for the Press Production Line of Car Body[J].Journal of Plasticity Engineering,2004,11(4):61-66.

[2]高崇晖,赵震,李玉强,等.汽车覆盖件自动冲压生产线虚拟仿真技术研究[J].锻压技术,2010,35(1):146-148.Gao Chonghui,Zhao Zhen,Li Yuqiang,et al.Research and Application of Virtual Simulation of Automatic Press Line for Automobile Pane[J].Forging &Stamping Technology,2010,35(1):146-148.

[3]张国彬,林亨.轿车车身冲压生产线加工过程的建模与仿真[J].机械设计与制造,2002(3):49-52.Zhang Guobin,Lin Heng.Modeling and Simulation of Machining Process of Automobile’s Body Punch Line[J].Machinery Design& Manufacture,2002(3):49-52.

[4]Stone R S,Brett P N,Evans B S,et al.An Automated Handling System for Soft Compact Shaped Non-rigid Products[J].Mechatronics,1998,8(2):85-102.

[5]王明,黄英,王长润,等.机器人冲压自动线的生产节拍优化[J].仪器仪表用户,2008,77(6):75-77.Wang Ming,Huang Ying,Wang Changrun,et al.The Optimizations of Productive Time in the Roboticized Autanation Press Line[J].Electronic Instrumentation Customer,2008,77(6):75-77.

[6]曾剑,林义忠,廖小平,等.6R型喷涂机器人运动学分析及仿真[J].机械设计与制造,2010(6):145-147.Zeng Jian,Lin Yizhong,Liao Xiaoping,et al.Kinematics Analysis and Simulation for 6-rotation Joint Spraying Robot[J].Machinery Design & Manufacture,2010(6):145-147.

[7]王立权,刘秉昊,吴健荣,等.6R关节型机器人运动学建模[J].智能系统学报,2010,5(2):156-160.Wang Liquan,Liu Binghao,Wu Jianrong,et al.Modeling and Implementing the Inverse Kinematics of a Six Revolute Joint Robot[J].Transactions on Intelligent Systems,2010,5(2):156-160.

[8]Craig J J.Introduction to Robotics[M].Mechanics and Control.3th ed.Beijing:China Machine Press,2005.

[9]谢俊,匡俐辉,马履中,等.一种新型串联中医推拿机械臂的机构综合和工作空间分析[J].中国机械工程,2011,22(6):697-701.Xie Jun,Kuang Lihui,Ma Lüzhong,et al.Type Synthesis and Analysis of Workspace of a Novel Series Chinese Medical Massage Arm[J].China Mechanical Engineering,2011,22(6):156-160.