喷墨打印材料的制备及颜料用量对其性能的影响

2013-12-04巩桂芬于珊珊李莹莹

巩桂芬,于珊珊*,姜 波,刘 丽,李莹莹

(1.哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨150040;2.哈尔滨工业大学 化工学院,黑龙江 哈尔滨150001)

前 言

近年来,喷墨打印在各领域的应用日益增多[1],例如在家庭、商务办公、医药材料等领域,都表现优异[2~4],因此,喷墨打印材料的研究也倍受关注。喷墨打印材料的核心技术是涂层技术,涂层的品质直接影响打印材料的性能[5]。由于膨润型涂层(以树脂为主)耐水性差,不能满足高质量的打印要求,以颜料为主的喷墨打印材料成为了市场发展的方向[6]。纳米SiO2常作为颜料,应用于喷墨打印材料的制备[7~9],但其粒径小、比表面积大和表面能高,极易团聚,不能发挥其特性,使制备的材料性能降低。核壳材料由于其粒径均一可控、结构排列有序等特点,同时兼有核材料及壳层材料共同特性,具有特殊的光、电、磁和化学反应特性,从而得到了科研工作者的广泛重视。纳米SiO2粒子表面含有-OH,在适当的pH范围内呈电负性;Al13是Al3+在强制水解过程中形成的具有Keggin结构的铝的形态,其化学式为Al13O4(OH)24(H2O)127+,具有高电荷性[10]。笔者以SiO2为核材料,Al13作为壳材料,制备核壳包覆材料[11]。制备的核壳材料将具备SiO2的性质,以适应于吸墨层的制备,同时由于SiO2表面包覆正电性物质,又增大了其在水体系中的分散稳定性。基于以上叙述,笔者选用自制的SiO2@Al13核壳结构材料,加入PVA以及乙醇等助剂,制备喷墨打印介质,研究其性能与SiO2@Al13用量的关系。

1 实验部分

1.1 实验仪器及原料

分散机,上海弗鲁克机械制造有限公司;SiO2@Al13核壳结构材料,自制;硼酸,天津恒兴化学试剂公司;乙醇,天津天力化学试剂有限公司;涂布机,英国El-meter公司;PET基材薄膜,上海山富数码喷绘复合材料有限公司提供;PVA(B-33),日本电气化学工业株式会社;润湿剂,上海山富数码喷绘复合材料有限公司提供;色差仪,KonicaMinolta Sensing株式会社;4#黏度杯,东莞精鼎仪器有限公司。

1.2 吸墨层的制备

1.2.1 涂料的制备

将PVA加入蒸馏水中,充分溶胀后备用;取一定量的SiO2@Al13核壳结构材料制成分散液,加入助剂硼酸、润湿剂、酒精,搅拌均匀溶解后,然后按不同的颜胶比加入PVA溶液。将混合液立刻放入高速分散机中乳化10min左右至均匀为止,消泡,即制备好吸墨层的涂料,贮存备用。

1.2.2 喷墨材料的制备

将制备好的吸墨层涂料用涂布机涂布于PET基材上,放入烘箱中约70~85℃烘干,制得喷墨打印材料。

1.3 性能测试

用黏度杯测定涂料的流出时间,来衡量涂料黏度,时间越长,黏度越大;取直径一定的圆形喷墨打印材料和PET基材,称重,根据因涂布而引起的增重来计算涂布量,计算公式为:

式中:Q-涂布量,g/m2;

m1-涂布后质量,g;

m2-PET基材质量,g;

R-试样半径,m。

图1 打印图样Fig.1 Samples of printing

在喷墨材料上打印测试图样(图1),观察涂层以及打印效果;用分光测色计测量打印试样,色块密度L、a、b,并且计算其与标样的色差ΔE。色差计算公式为

式中:△L=L样品-L标准(明度差异);

△a=a样品-a标准(红/绿差异);

△b=b样品-b标准(黄/蓝差异);

2 结果和讨论

2.1 涂料黏度测定

令乙醇等助剂比例一定,颜料SiO2@Al13核壳结构材料以不同比例与胶黏剂PVA混合,制备涂料,SiO2@Al13用量占固体总质量(SiO2@Al13和PVA的质量)的比例分别为65%、70%、75%、80%,试样标号为a、b、c、d,制备吸墨层,得到的效果如表1所示。

表1 涂料a、b、c、d 的流出时间Table 1 The elution time of coating a, b, c and d

从表1可以看出,随颜料比例的增加,涂料流出时间有所缩短,即涂料粘度降低。涂料黏度对高分子聚合物的相对分子质量很敏感[12],而PVAB-33的聚合度为3300,平均相对分子质量高,其水溶液黏度很大,因此对涂料的黏度影响非常大。提高颜料的比例,可降低涂料黏度,有利于涂料的涂布。

2.2 涂布量测定

使用同一型号线棒,用上述试样a、b、c、d进行涂布,制备的吸墨材料依次命名为A、B、C、D,对其进行涂布量测定,涂布量分别为:22.78、21.95、21.45、20.01。涂布量随着颜料比例的增加而减少,同一线棒缝隙之间的涂料总体积是相同的,但颜料比例不同,固含量不同,胶质和水分挥发的量也不同。

2.3 涂层及其打印效果分析

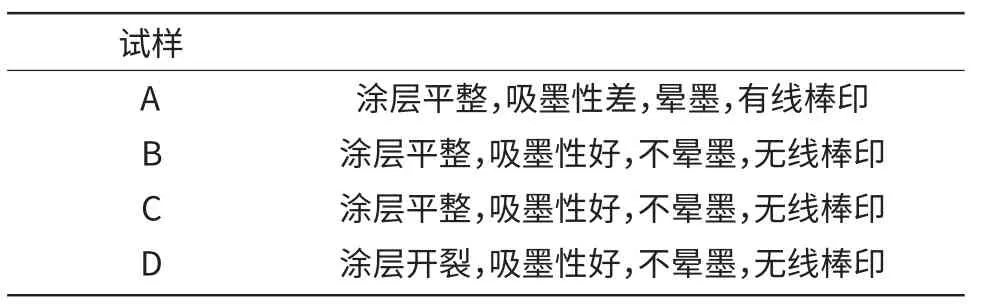

试样A、B、C、D涂层及打印效果如表2所示。

表2 试样A、B、C、D 的涂布效果Table 2 The coating effect of sample A, B, C and D

表中A试样上有线棒印,主要是由于颜料比例小,涂料流出时间大,黏度大,导致涂层的流平性差,因此残留有线棒印。PVA相对分子质量高,水溶液黏度大,具有较好的成膜性,能较好的包覆、粘接纳米颜料,减少涂层表面的开裂。

纳米颜料颗粒在吸墨层中形成微孔网络结构,微粒间的空隙能够吸收和固定墨水。颜料含量高时涂层中微孔丰富,有利于墨水的吸收,但涂层易产生开裂现象。颜料含量低时涂层微孔减少,黏度大,不利于吸收墨水,但涂层成膜强度高,不易产生开裂现象。

2.4 吸墨性分析

在A、B、C、D四个试样中,A、D存在着明显的缺陷,而B、C打印效果理想,因此,只对B、C两试样进行色块密度测量,计算色差结果如图2所示。

色差值越小,表明色块平均密度越高,说明墨点的连贯性好,打印图像的最终效果色越好、色彩越逼真[13]。从图2可以比较得知,不论对哪一个色块来说,试样B的色差ΔE都是最小的,因而判断其吸墨性也较好。涂层厚度不同,导致其粒子的分散发生变化,从而其微观结构不同,而对于制备的这种喷墨材料一个原因就是依靠其微观的结构。吸墨层中,颜料比例不同导致涂布量不同,从而引起涂布厚度差异,其粒子在PVA中分散有所差异,从而使微观结构不同[14],同时,涂布量较小,对墨水的吸附量相对较小,也是使试样C色差比较大的一个原因。

图2 试样B、C 色差Fig.2 The chromatic aberration of sample B and C

3 结 论

本文制备了纳米吸墨层,以SiO2@Al13、PVA为主要原料,添加乙醇等助剂。对涂料黏度进行分析,黏度随SiO2@Al13的增加而降低;对涂布量进行分析,涂布量随SiO2@Al13增加而降低;通过涂层、打印效果的观察,以及色差的测定,发现SiO2@Al13的增加利于吸墨层吸墨,但比例过高会引起涂层开裂,用量为75%时,喷墨打印材料的综合性能最好。

[1]PIRA INTERNATIONAL Ltd.The future of digital printing to 2018[M].Leatherhead: Pira, 2008: 189.

[2]周文华,朱斐.喷墨打印专用软片的研制[J].中国印刷物资商情,1999,(11): 7~9.

[3]CALVER T P.Ink jet printing for materials and devices[J].Chemistry of Materials,2001,13(10):3299~3305.

[4]GANS B J, DUINEVELD P C, SCHUBERT U S.Inkjet Printing of Polymers: State of the Art and Future Developments[J].Adv.Mater., 2004, 16(3): 203~213.

[5]白杉.彩色喷墨打印纸涂层技术研究[J].中国造纸,2003,2:49~52.

[6]柳艳敏, 盖树人, 王亚东.彩色喷墨打印纸涂层技术的研究进展[J].信息记录材料,2012,3(13): 17~22.

[7]李向华, 颜进华, 谢亚水,等.二氧化硅凝胶在彩色喷墨打印纸涂层的应用实验[J].广东化工2010,5(37):118~119.

[8]柳艳敏, 盖树人.硅系喷墨打印纸获得高光泽度的方法研究[J].研究与开发,2008,9(4):19~21.

[9]王进,陈克复,杨仁党,等.纳米级二氧化硅在彩色喷墨打印纸涂料中的应用[J].彩喷纸面涂颜料,2005,24,(1):6~8.

[10]冯利,汤鸿霄.Al13 形态的研究进展[J].环境科学进展.1997 ,5(6):44.

[11]黄茂辉.SiO2@Al13核壳结构符合材料的制备及其混凝性能[D].河北师范大学,2009.

[12]BULENT E YOLDAS.Design of Sol-Gel Coating Media for Ink-Jet Printing[J].Journal of Sol-Gel Science and Technology, 1998, 13:147~152.

[13]HEARD P J, PRESTON J S,PARSONS D J, et al.Visualization of the distribution of ink components in printed coated paper using focused ion beam techniques [J].Colloids and Surfaces A: Physicochemical and Engineering Aspects.,2004, 244(1/3):67~71.

[14]吴捷,韩笑,黄玉东,等.喷墨材料的制备及涂层厚度对其性能的影响[J].黑龙江科技学院学报,2012,5(22):469~472.