RF70精锻机在线监测与故障分析

2013-12-04夏波

夏 波

中原特钢股份有限公司锻压公司 河南济源市

一、概述

中原特钢股份有限公司RF70精锻机从奥地利引进,主要用于锻造圆棒类、台阶轴类、轧辊类、无磁类等精锻件;设备包括锻造箱、齿轮箱、A、B夹头、上下料装置;控制方式采用液压伺服系统控制,控制精度±1mm,正常锻造频率180次/min。由于设备中伺服控制系统采用比较多,锻造频率快,当设备出现故障时,仅靠传统的液压故障分析手段无法快速、准确的判断设备故障点,借助SCOPE软件在线监测伺服阀,通过位移、压力、速度曲线功能分析设备故障点,再结合传统方法,可更有效地判断设备故障点。SCOPE软件为GFM公司开发,精锻机集成软件,主要功能是通过以太网络连接到GFM CNC-6000/EP,从GFM的CNCs中记录数据并像示波器一样将图形显示在安装了SCOPE软件的电脑屏幕,能连续监测伺服阀命令值与反馈值、位移、速度、加速度、角度、角速度、角加速度、电流、功率、力、压力、电磁阀通电与否等曲线,能将截取的图形保存。

图1 压力不正常曲线

二、在线监测与故障分析

1.夹头主系统压力故障

夹头采用1台恒压变量泵与1台小排量高压定量泵并联作为动力源,正常工作压力23.5MPa,安装于夹头顶部,采用阀控缸和阀控马达完成锻造过程中锻件的夹持、水平缓冲、振动制动、行走动作。在生产过程中夹头不停地来回运动,给设备巡检人员带来安全隐患。日常点检主要检查是漏油点、异响、元件损坏、辅件是否完整,不易查出较隐蔽的设备故障。

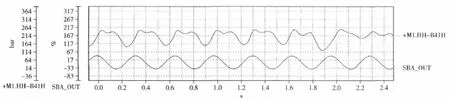

主系统中振动制动为阀控缸,运动周期为1/3s,即锤头打击锻件1次,夹头旋转速度降低1次。当打开振动制动时,用SCOPE软件在线截取压力传感器M1.HH-B41H的曲线,观察到压力值波动大,最大压力24.9MPa,最小压力14.5MPa,曲线如 图1所示。此时到夹头上观察恒压变量泵的斜盘偏角指示器变动频繁,如长期下去会加速变量控制机构磨损,影响泵的寿命和性能。经过查看原理图,发现与主系统管道有一并联蓄能器M1.HH-SA1HN,而蓄能器有稳定压力、吸收冲击的作用,初步怀疑为蓄能器失效。用气压表检测蓄能器内氮气压力为0,重新对蓄能器充入预充压力下的氮气,再次用SCOPE软件截取压力传感器M1.HH-B41H的曲线,观察发现在同样负载动作下,压力波动小,压力值保持在23MPa左右;观察变量泵斜盘偏角指示器几乎无变动,曲线如图2所示。由此可判断此压力波动大系蓄能器M1.HH-SA1HN氮气泄压引起。

图2 压力正常曲线

图3 振动制动位移正常曲线

图4 振动制动位移故障曲线

2.振动制动位移传感器故障

振动制动系统主要用于锻造过程中锻件的制动和主电机持续旋转产生的能量缓存,锻件旋转由主电机通过皮带轮带动蜗杆持续转动,由伺服阀控制液压缸推动蜗杆来回地做轴向运动,从而使蜗轮的旋转速度不停地变化,制动过程实质上是在蜗轮旋转速度最小范围内完成,并非完全停止不动。正常制动时位移传感器M1.R-B11的幅值为±23mm,伺服阀M1.R-Y31H开口幅值±40%,当缸处于中间位置时压力值M1.R-B41H为1.4MPa,处于两端时为10.0MPa,按照程序设定的曲线运动,正常曲线如图3所示。当设备出现故障时位移传感器显示值只有正值,缸处于两端时值分别为18.5mm和48mm,伺服阀M1.R-Y31H开口度不对称,最大值为31%,最小值为-55%;压力传感器M1.R-B41H最小值为1.4MPa,缸处于两端时压力值分别为9.7MPa和3.5MPa,故障曲线如图4所示。通过截取的曲线,可以很快判断伺服阀无故障,图中伺服阀反馈曲线Feedback能很好地复现伺服阀命令曲线SBA_OUT;液压缸实际位移曲线SBA_ActPos即位移传感器M1.R-B11测量值从零逐渐增大,只有正方向值,无负值,曲线InputVolt_A为位移传感器输入到CNC中电压值;通过对照液压原理图,出现此种现象仅可能由位置传感器故障引起,经过逐步排查最终发现夹头端子箱中连接位移传感器至配电柜的一反馈线头松动,重新紧固后,设备恢复正常,再次截取曲线如图3所示。

三、结论

利用SCOPE软件的在线监测功能,有助于快速判断复杂、高频率液压伺服系统存在的隐蔽性故障,大大减少故障判断的时间,提高了设备检修的效率,保障了设备的利用率。W13.12-31