解决真空润滑油站油泵不泵油问题

2013-12-04王明山耿旭辉

王明山 耿旭辉

中国燃气涡轮研究院 四川绵阳市

一、概述

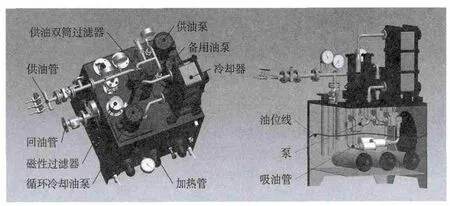

真空润滑油站原理和结构见图1、图2,油站主要由两台供油泵、1台循环油泵、过滤器和冷却器组成。运行时油站内部处于真空状态(绝对压力1kPa),油站主要是对处于绝对压力1kPa处的高速滑动轴承进行供油润滑。在设备调试时发现油站密封不严,绝对压力只能达到1.7kPa,且3台油泵在绝对压力2kPa以下时不泵油,无法满足油站在绝对压力1kPa时的设计使用要求。

二、原因分析

真空润滑油站由于使用条件苛刻,通过查阅相关资料及对油站结构的认真分析,认为真空润滑油站油泵不泵油的主要原因有4方面(图3)。

(1)油站内部绝对压力只有1kPa,导致油泵入口压力很低,而从油站设计结构分析,油站采用的是上吸式吸油,吸油阻力大,可能导致吸油不畅。

(2)油站密封不严,导致油站内部油液冒泡严重,油泵吸入空气。

(3)油泵出口单向阀在真空状态下卡死,导致管路无油。

(4)油泵本身性能问题,不适合在真空状态下工作。

三、处理方案及措施

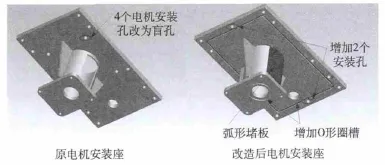

(1)解决油站密封不严问题。通过仔细检查,发现油站漏气主要是由于油泵电机安装座设计不合理,空气从安装座边缘及电机轴承间隙处进入油箱内部。为此,将电机安装座做了如图4所示的改进。改进后,油站密封能力得到了很大提高,由之前的1.7kPa绝对压力提高到了350Pa绝对压力,满足了实际运行需要,但在该状态下,油泵不泵油问题仍然存在。

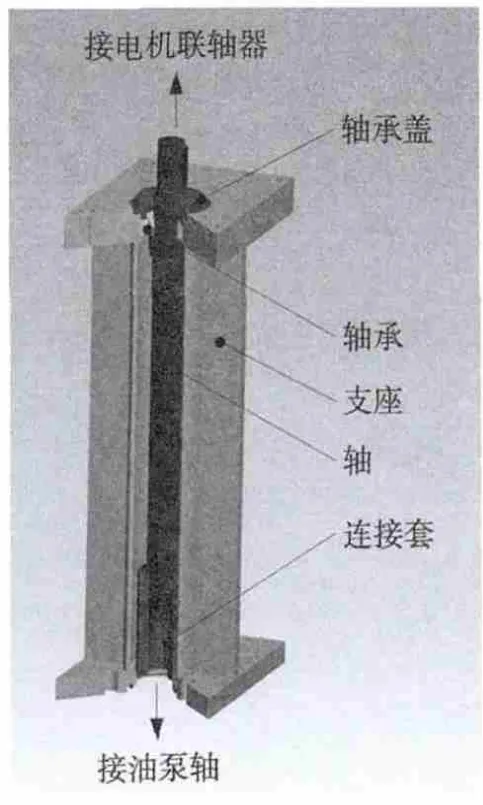

(2)改上吸式吸油为倒灌式吸油并短接油泵出口单向阀。由于油箱压力为负压,而油泵采取的是上吸式吸油,增加了吸程阻力。为了减小油泵的吸程阻力,设计了一加长旋转轴(图5),使油泵处于油液液面以下(即倒灌式吸油),同时拆除油泵出口单向阀并短接管路。在试验状态启动油泵,油泵仍然不泵油。

(3)更换新油泵。在上述两个处理方案无效的情况下,怀疑油泵本身性能满足不了使用要求,油泵的必须汽蚀余量大。由于单位的润滑油站使用环境特殊,油泵需要在真空环境下工作,于是泵的进口压力就被大大地降低,这就要求泵的密闭性好、效率高、入口压力损失低,必需汽蚀余量小。如果必须汽蚀余量过大,则油泵的吸程相对就小,可能造成不能吸油。根据计算公式(1)可计算泵装置的有效汽蚀余量。

图1 真空润滑油站原理图

图2 真空润滑油站结构

图3 油站油泵不泵油的可能原因

式中NHSHa——泵装置的有效汽蚀余量,m

P——油箱压力,Pa

图4 电机安装座示意图

Pv——润滑油饱和蒸汽压,Pa

ρ——润滑油密度,kg/m3

g——9.8N/kg

H——液面至泵中心净液柱压力,m

Hs——吸入管道压力损失,m

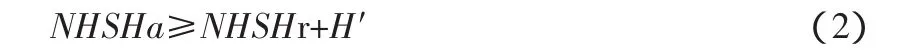

式中NHSHr——泵必须汽蚀余量,m

H′——安全余量

结合单位润滑油站的结构及使用环境,油箱压力为1kPa,润滑油饱和蒸汽压未知,暂时忽略,润滑油密度0.8×103kg/m3,油泵埋入液面0.35m,由于无吸油管道,故吸油管道压力损失为零,根据公式(1)计算得到泵装置的有效汽蚀余量NHSHa为0.48m,安全余量取 0.3m,根据公式(2),则油泵的必须汽蚀余量NHSHr必须<0.18m。通过查阅资料及咨询相关厂家,油站生产厂家选用油泵的必须汽蚀余量约为2.2m,远远大于实际所需的必须汽蚀余量,造成油泵不能吸油。

根据计算结果,重新购买了1台必须汽蚀余量约为0.1m油泵,更换后进行试验,油泵在绝对压力为740Pa的状态下能够正常启动并工作,油泵不泵油的问题得以解决。根据改进效果,对油站的其他两台油泵也进行了改进。

四、结论

在选用泵时,被选泵的必须汽蚀余量应满足被送液体的特性和泵安装使用条件的要求,特别对于使用环境有特殊要求的情况,更需对泵的有效汽蚀余量进行计算校核,使其满足公式(2)条件,保证泵的正常运行。

图5 加长旋转轴结构