T型焊接接头超声检测时探头的选择

2013-12-04万立皓刘忠华

万立皓,刘忠华

(武汉九方工程技术有限责任公司,武汉 430074)

T 型接头是钢结构及特种设备中最常用的焊接接头之一,接头中未焊透缺陷对结构的影响非常大,它减少了焊缝的工作截面,降低了焊接接头的强度并造成应力集中,焊接中不允许焊接接头中有超过一定容限量的未焊透。由于未焊透缺陷垂直于腹板表面,在进行超声波检测时很难快速地发现未焊透缺陷并对其进行精确定量,因此通过在T 型焊接接头模拟焊接试样上进行不同类型探头及检测位置的对比试验,来发现其检测灵敏度差别以及对缺陷尺寸定量是很有必要的。作者通过试验对较薄腹板(11mm),未开坡口,T 型接头未焊透缺陷的检测及定量,来分析不同探头在不同位置对同一缺陷的检测灵敏度。

1 T型接头中未焊透产生的原因

GB 6417-1986《金属熔化焊焊缝缺陷分类及说明》中,未焊透被定义为在焊接时接头的根部未完全熔透,焊缝金属没有进入接头根部的现象。未焊透是否为缺陷应根据产品的技术规范或者设计要求来评价[1],产生未焊透的主要原因如下:焊接参数选择不当,如焊接电流太小、运行速度太快、焊条角度不当、电弧发生偏吹、对接间隙太小以及坡口角度不当等;操作失误,如在不开坡口的双面埋弧自动焊中中心对偏等[2];坡口加工不良,如钝边太厚或一侧厚、一侧薄,焊接电流太小等。

2 T型接头焊缝中未焊透对质量的影响

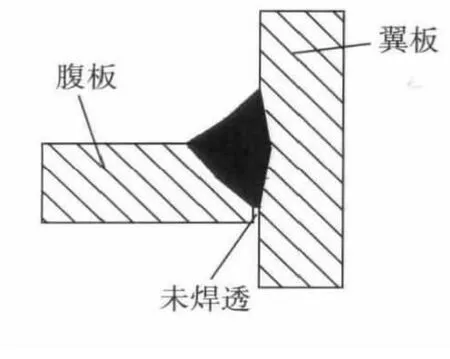

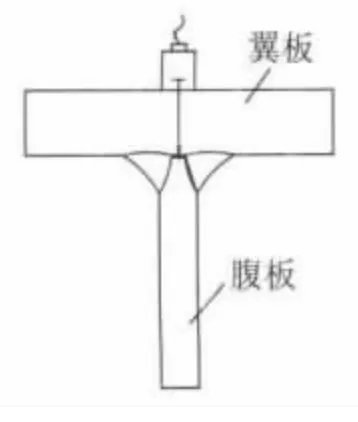

焊缝中的未焊透如图1,2所示为面积性缺陷,其主要危害是降低了焊缝有效截面,且由于T 型接头在焊后矫正、加工、使用过程中所产生的应力方向大多数与未焊透缺陷相互垂直,这就使得整个焊缝的承载面减小,导致接头强度下降。其次未焊透造成焊缝截面尺寸的突然变化,使得整个结构在交变载荷、冲击载荷的作用下会引起严重的应力集中,大大降低了焊缝的疲劳强度。单面焊T 型接头中未焊透位于焊缝根部,在拉应力与腐蚀介质的联合作用下容易引起低应力脆性断裂。

图1 单面焊T型接头未焊透

图2 双面焊T 型接头未焊透

3 检测对象

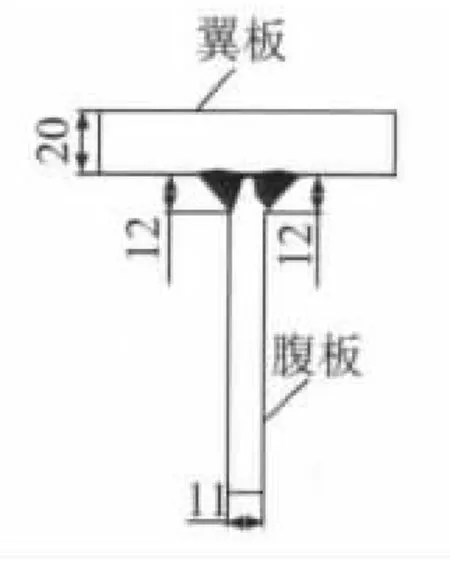

T 型接头坡口尺寸如图3所示,焊缝尺寸如图4所示,所采用的焊接方法为埋弧自动焊。

图3 T 型接头坡口尺寸

图4 T 型接头焊缝尺寸

4 检测过程及在腹板侧结果

4.1 横波斜探头检测

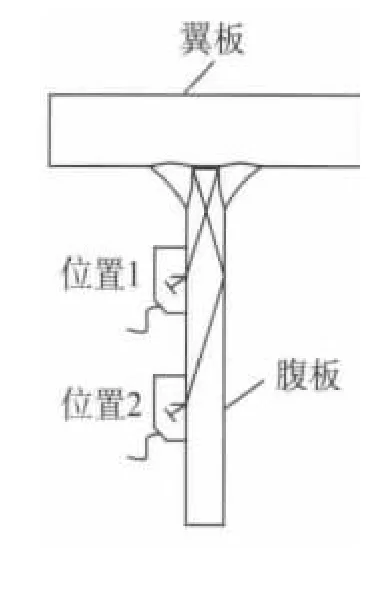

探头的选用:为了使超声波主声束尽量垂直于焊缝中的未焊透缺陷,同时为了减少盲区,试验选用了K值较大的K3探头;由于腹板为δ=12mm 的中板,一次反射波最大声程仅为72 mm,超声波在传播过程的扩散衰减较小,在最大声程处有足够的灵敏度,为了避免近场区检测,而且能使主声束扫查到整个焊缝截面,试验选用了晶片尺寸较小、前沿较小的探头(晶片尺寸6 mm×6mm)。为了提高检测灵敏度,改善波束的指向性,选用了频率较高的探头(5 MHZ)。在检测时要注意大K值探头引起的表面波干扰信号的识别,发现缺陷波形时,去除探头前多余耦合剂,并在焊脚处用手指轻轻拍打,如缺陷波形没有变化,则该波形不是表面波,如图5所示。

图5 横波斜探头腹板侧探测

灵敏度调整:按 JB/T 4730.3-2205标准5.1.5 条中规定,利用CSK-Ⅲ试块按表1调整距离-波幅曲线的灵敏度,即评定线为φ1 mm×6 mm-12dB;定量线为φ1mm×6mm-6dB;判废线为φ1mm×6 mm+2dB;表面补偿4dB。

扫查:采用直射法和一次反射法作锯齿型扫查,探头扫查区域(W)不小于1.25P(P 为跨距,mm),当扫查区域不小于90mm 时,扫查灵敏度不低于最大声程处的评定线灵敏度φ1mm×6mm-12dB。

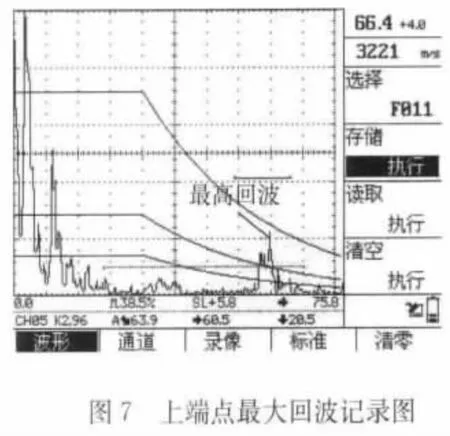

缺陷定位定量:发现缺陷波后采用前后扫查方式对缺陷进行定位检测,同时将灵敏度调到定量线灵敏度φ1mm×6mm-6dB。当探头在(图5)位置1附近作前后扫查时,示波屏上出现下端点最大回波如图6所示,当探头在(图5)位置2附近作前后扫查时,示波屏上出现上端点最大回波如图7所示,整个缺陷回波包络线如图8所示。图6,7,8图形为CTS-9006超声波探伤器检测记录后导出图形,横坐标为深度,mm;纵坐标为波幅,dB。

结果:通过计算分析该未焊透缺陷最大反射回波为定量线(SL)+8.1dB,上端点深度为1.5mm,下端点深度为8.8mm,未焊透自身高度为7.3mm。

4.2 单晶直探头在翼板侧进行探测

探头的选用:5P14Z;灵敏度 调整:按JB/T 4730.3-2205标准5.1.6.4条中规定,利用平底孔试块按如下规则调整距离-波幅曲线的灵敏度,评定线φ2mm 平底孔;定量线为φ3mm 平底孔;判废线为φ4mm 平底孔;表面补偿:4dB,如图9所示。

扫查:在翼板外侧划出焊缝中心线,将探头置于焊缝中心线作平行于焊缝扫查,扫查灵敏度不低于最大声程处的评定线灵敏度φ2mm 平底孔。

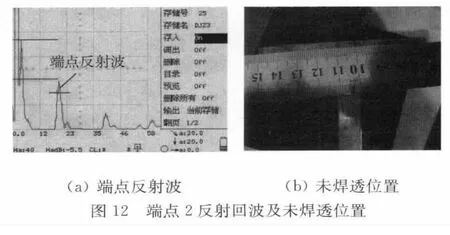

缺陷定位定量:发现缺陷波后作垂直于焊缝扫查,同时将灵敏度调整到定量线灵敏度φ3 mm 平底孔,找出缺陷最高反射波如图10所示,采用6dB法测出未焊透的指示宽度如图11,12所示。端点1反射回波及位置如图11所示,端点2反射回波及位置如图12所示。图10,11,12图形为CTS-9006超声波探伤器检测记录后导出的图形,横坐标为声程,mm;纵坐标为波幅,dB。图13,14,15同此解释。

结果:通过计算分析该未焊透缺陷最大反射回为定量线(SL)+0.6dB,未焊透指示宽度为9.0mm。

图9 单晶直探头在翼板侧探测

图10 直探头缺陷最高反射波

4.3 双晶直探头在翼板侧进行探测

探头的选择:试件翼板厚度为20mm,故选用5P14ZF20,探头焦距为20mm。

灵敏 度 调 整:按JB/T 4730.3-2205 标 准5.1.6.4条中规定,利用平底孔试块按下列规则调整距离-波幅曲线的灵敏度,评定线φ2mm 平底孔;定量线φ3mm 平底孔;判废线φ4mm 平底孔;表面补偿:4dB。

扫查:在翼板外侧划出焊缝中心线,初步扫查时,将探头置于焊缝中心线作平行于焊缝扫查,探头隔声线与探头移动方向垂直。扫查灵敏度不低于最大声程处的评定线灵敏度φ2mm 平底孔。

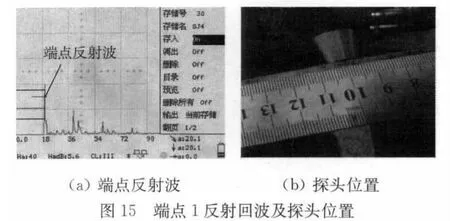

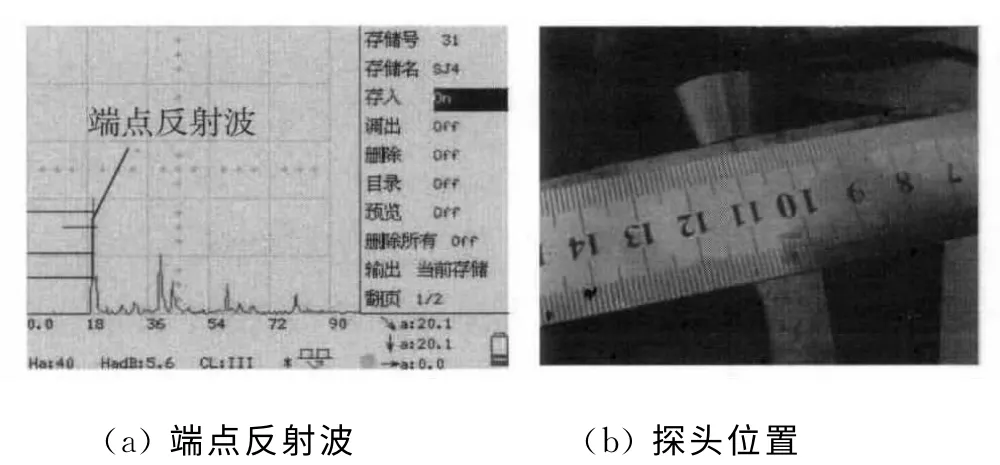

缺陷定位定量:发现缺陷波后进行精确扫查,探头作垂直于焊缝扫查,探头隔声线与探头移动方向垂直,同时将灵敏度调整到定量线灵敏度φ3 mm平底孔,找出缺陷最高反射波如图14 所示,采用6dB法测出未焊透的指示宽度如图15、图16所示。通过计算分析该未焊透缺陷最大反射回为定量线(SL)+11.6dB,未焊透指示宽度为9.0mm。

图16 端点2反射回波及探头位置

4.4 解剖试件对比验证

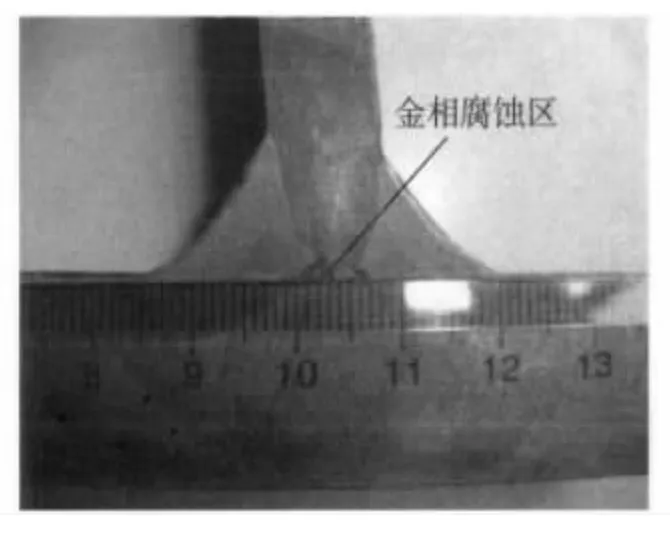

采用宏观腐蚀方法对比验证,为了进一步证实未焊透的实际高度,将该接头进行了解剖,并对其焊缝断面进行腐蚀,再辅以10倍以下的低倍放大镜进行观察如图17所示,用直尺测量未焊透高度约为7mm。

图17 试件解剖宏观腐蚀形貌

5 结论

(1)采用双晶直探头检测灵敏度最高,尤其在初扫时更容检测出较小的未焊透缺陷。

(2)采用横波斜探头检测灵敏度较双晶直探头小,但对已知缺陷类型进行定量检测却具有明显的优势,与双晶直探头比较,双晶直探头利用6dB 法测出未焊透的指示宽度是一种较粗略的方法,而利用横波斜探头通过对缺陷上下端点最大回波的测量,可以精确测量出缺陷自身的高度。

(3)采用单晶直探头检测灵敏度最低,发现缺陷的能力最弱。因此不宜采用单晶直探头对较薄翼板的T 型接头未焊透进行检测。

[1] 郑晖,林树青.超声检测[M].2 版.北京:中国劳动社会保障出版社,2008:273-276.

[2] 田双.浅谈如何识别未焊透与未熔合[J].无损检测,2000,22(4):179-182.