超声衍射时差法检测表面盲区分析及盲区内缺陷的超声爬波检测工艺和应用

2013-12-04刘礼良邬冠华

刘礼良,郑 晖,邬冠华

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.中国特种设备检测研究院,北京 100013)

在超声衍射时差法检测(TOFD)技术中,工件表面缺陷信号可能隐藏在直通波信号下而导致漏检,形成检测盲区[1],有研究者[2]试图通过TOFD信号处理方法分离盲区内缺陷,但是检测结果的工程应用缺乏验证。

笔者采用超声脉冲反射检测、磁粉检测及超声爬波检测,在检测试块和对比试块上对TOFD 检测表面盲区的检测工艺进行了试验,并在工程检测中进行了应用。

1 TOFD检测技术表面盲区

1.1 表面盲区的理论计算

在TOFD 技术中,纵波信号从入射探头进入工件后的扩散角度较大,不同区域处信号能量和频率是不同的,越靠近主声束区域的信号能量和频率越高;而距离主声束较远的工件表面区域纵波信号能量和频率则较低。较低的频率造成信号的脉冲宽度加大,使得缺陷信号被埋藏在较宽的直通波信号中而造成漏检,形成工件表面的检测盲区[3]。

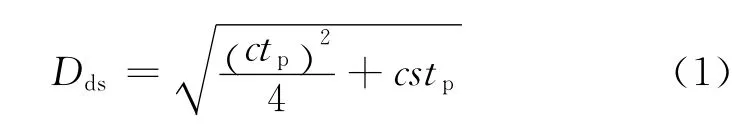

根据TOFD 技术原理数学模型存在的三角函数关系,盲区高度Dds的计算公式如下[4]:

式中:c为纵波声速;s为探头中心距P的一半;tp为直通波脉冲时间宽度。

通过式(1)可计算出表面盲区的理论值。表1为探头频率为5 MHz,纵波声速取5 900m/s,不同P(探头中心间距)值,tp取1个周期(0.2μs)时的理论表面盲区高度值。由于tp的取值受很多因素的影响且存在误差,计算的理论表面盲区与实际表面盲区会有较大误差。

表1 不同参数表面盲区理论值

图1 检测系统

1.2 表面盲区的实测试验

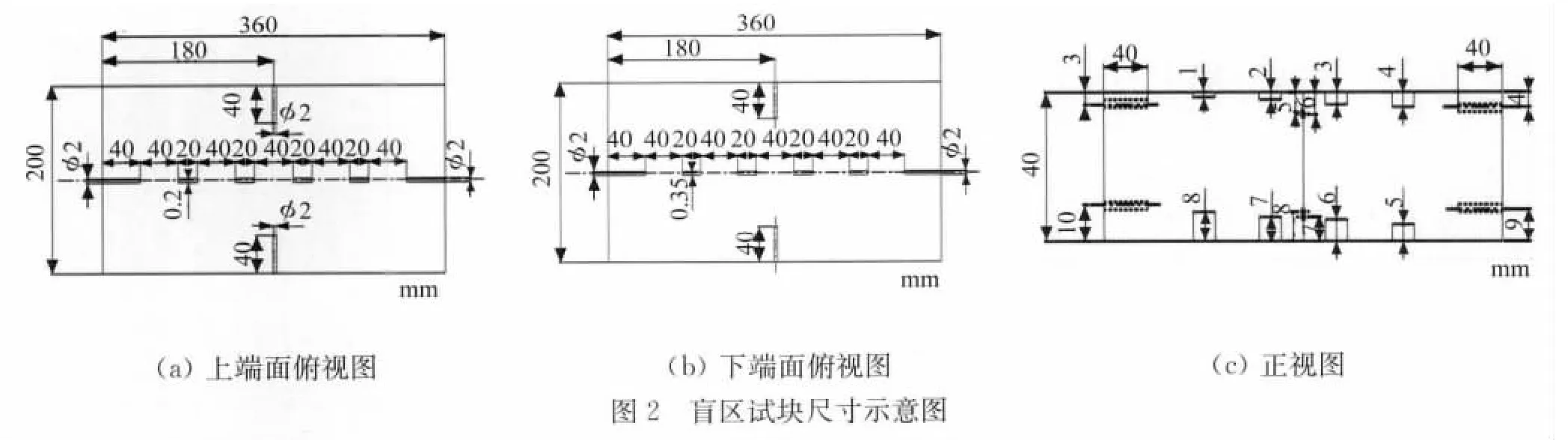

试验中,笔者采用OMNISCAN-MX TOFD 检测系统作为超声波发射和接收设备;OLYMPUS生产的频率5 MHz,晶片尺寸φ6mm 探头2只,探头编号为:627822/627824;60°楔块2 只,楔块编号为:ST1-60LM-IHC/ST1-60LM-IHC。检测系统装置如图1所示。在TOFD 检测技术中,表面盲区分为开口型和埋藏型,为了更合理地测量在某一特定检测参数条件下TOFD 表面盲区,采用40 mmTOFD 盲区专用试块,设计不同深度的刻槽和侧孔来模拟表面开口型和埋藏型缺陷,刻槽及侧孔位置及深度如图2所示。

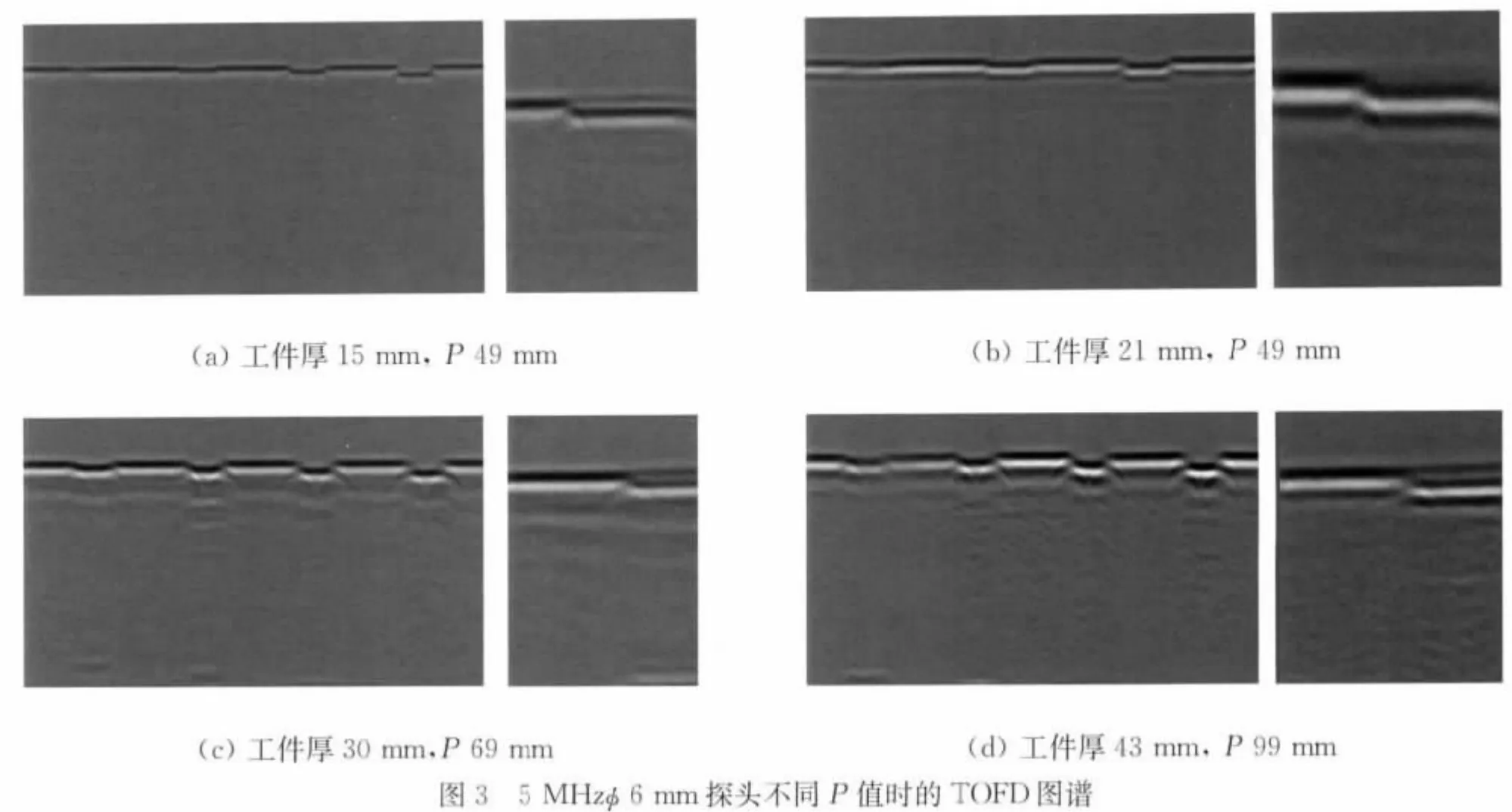

图2中,盲区试块上端面有4个长2 0mm、宽0.2mm的刻槽,4 个深度分别为3,4,5,6 mm、长40mm的侧孔;下端面同样有4 个长20 mm、宽0.35mm的刻槽,4个深度分别为7,8,9,10mm、长40mm 的侧孔。试验时探头分别对厚度15,21,30,43mm 时所对应的P值在TOFD 盲区试块上进行非平行扫查。但当工件厚度为15 mm 时,P值过小,不能进行试验,故将其P调整为49mm,试验结果如图3所示。

图3(a)左边为最小可见埋深为4mm 的槽,右边为5mm 侧孔;3(b)左边为最小可见埋深为4mm的槽,右边为5mm 侧孔;3(c)左边为最小可见埋深为5mm 的槽,右边为6mm 侧孔;3(d)左边为最小可见埋深为5mm 的槽,右边为7mm 侧孔。试验分析结果表2所示。

表2 不同参数设置试验分析结果 mm

由表2可知,随着P值的增加,TOFD 检测表面盲区也逐渐增大。因为当探头折射角不变,增大P值意味着焦点下移,使得在上表面检测区域的分辨率与检测精度降低,从而导致上表面盲区增大。

由表2中检测编号A 与B可知,试验所得盲区高度是相同的,但从图谱中,可以明显看出,图3(a)中发现的缺陷均比图3(b)中的缺陷分辨率与清晰度高。并且可知,试验发现刻槽的能力比发现孔的能力强,因为刻槽的衍射信号更强。

对比分析表1与表2可知,在相同的设置参数下,理论计算值比试验实际所测值要大,并且随着P值的增加,理论值与测量值误差增大。因为当根据式(1)计算表面盲区时,tp的取值对计算结果影响很大,并且在实际应用中,在直通波区域并不是完全不能发现缺陷,实际测量也存在一定的误差,所以导致理论计算值与试验值有误差。

并且从上述分析可知,随着P值的增大,上表面检测区域的分辨率与检测精度降低,故导致误差逐渐增大。由理论分析与试验结果可知,TOFD检测在表面检测区域存在较大的盲区,为了提高TOFD检测可靠性,需要其他有效的方法对其进行补充。

表3 超声脉冲反射法试验结果

2 TOFD盲区内缺陷检测方法

2.1 常用无损检测方法

2.1.1 超声脉冲反射法

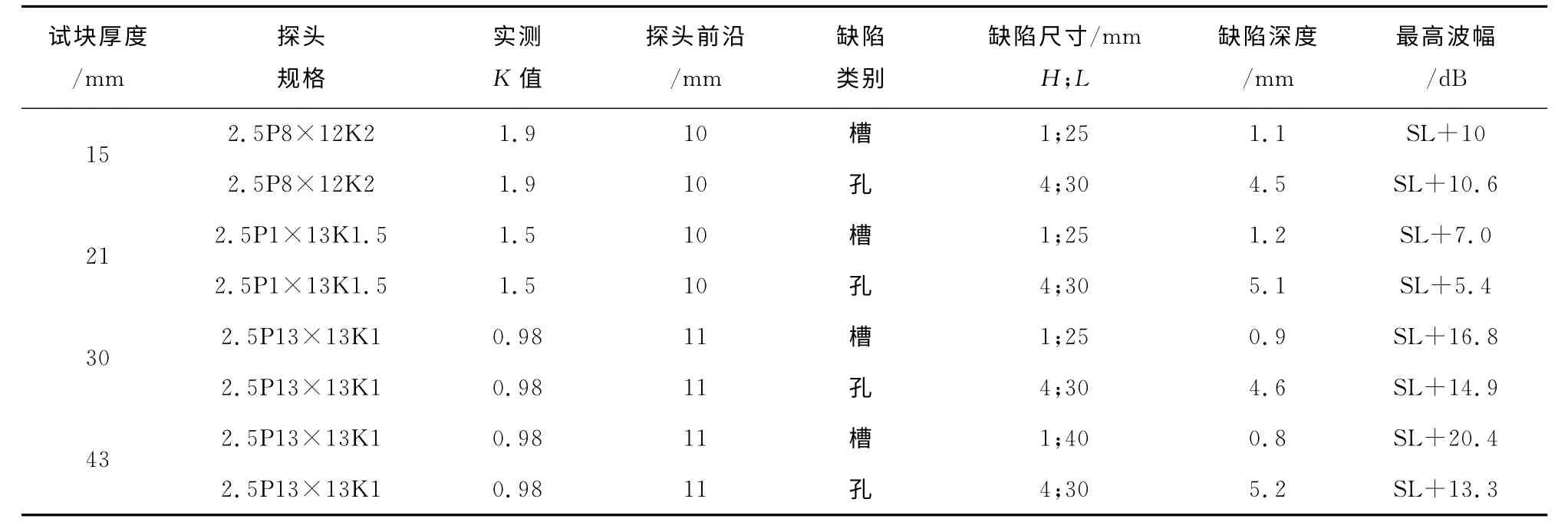

超声脉冲反射法采用汕头超声研究所生产的斜探头对15,21,30,43mm 厚的TOFD 对比试块的上表面缺陷分别进行检测,检测时采用一次反射法,选用机油为耦合剂。试验参数及结果如表3所示。

由试验结果可知:超声脉冲反射法可解决TOFD 检测中试件表面盲区问题,为TOFD 检测结果的可靠性提供了有效依据。但随着被检工件厚度的增加,超声波能量的衰减较大,并且横波比纵波衰减严重,导致散射回的缺陷信号湮没在草状杂波中无法辨认[5]。故:对TOFD 检测表面盲区,超声脉冲反射法可作为一种有效的辅助检测方法,但应注意随着工件厚度的增加,缺陷信号的信噪比会降低,对检测结果会产生影响。

2.1.2 磁粉检测法

采用交流磁轭法对盲区试块的侧孔进行检测时发现:埋深为3mm 的侧孔不能有效检出。据大量研究表明,对表面下2mm 以内的缺陷,磁粉检测有较高的检出率[6]。所以,在TOFD 检测应用中,对于表面下2mm 以内的盲区,磁粉检测可作为一种有效的辅助检测方法。

2.2 超声爬波检测方法

超声爬波是在自由表面的位移有垂直分量的纵波[7]。当纵波以第一临界角α1附近的角度入射到界面时,就会在第二介质中产生表面下的纵波,即为爬波。爬波产生原理如图4所示。图4中的α1为第一临界角,β1 为横波折射角,β2 为纵波折射角,其指向即为爬波声束方向。并且由于爬波在传播时,大部分能量主要集中在表面下某个范围内,对工件表面粗糙不敏感[8],但其在往下传播的过程中,能量急剧衰减,因此适用于检测表面及近表面的缺陷。

图4 爬波产生原理

笔者通过在盲区试块上进行试验,来测定爬波可检测表面区域范围。采用4 MHz凤凰爬波探头进行试验,工艺设计为:在盲区试块上以埋深3mm的表面刻槽为校准缺陷对象,来设置爬波检测[9]灵敏度及探头前端与有效检测区域的距离;首先将爬波探头前端与3mm 刻槽的一端重合,找到爬波图谱上的缺陷信号;将该信号调节为满屏高的80%,并提高增益12dB 后,此时灵敏度即为检测应用灵敏度;探头向后移动(垂直于缺陷对象),当移动一定距离后,波高降为满屏80%时,测量探头前端与缺陷对象的距离,即为检测应用时探头前端距离焊缝中心线的距离。按以上方法进行测试,试验结果为:爬波探头前端距缺陷对象距离为40mm,灵敏度为63dB。

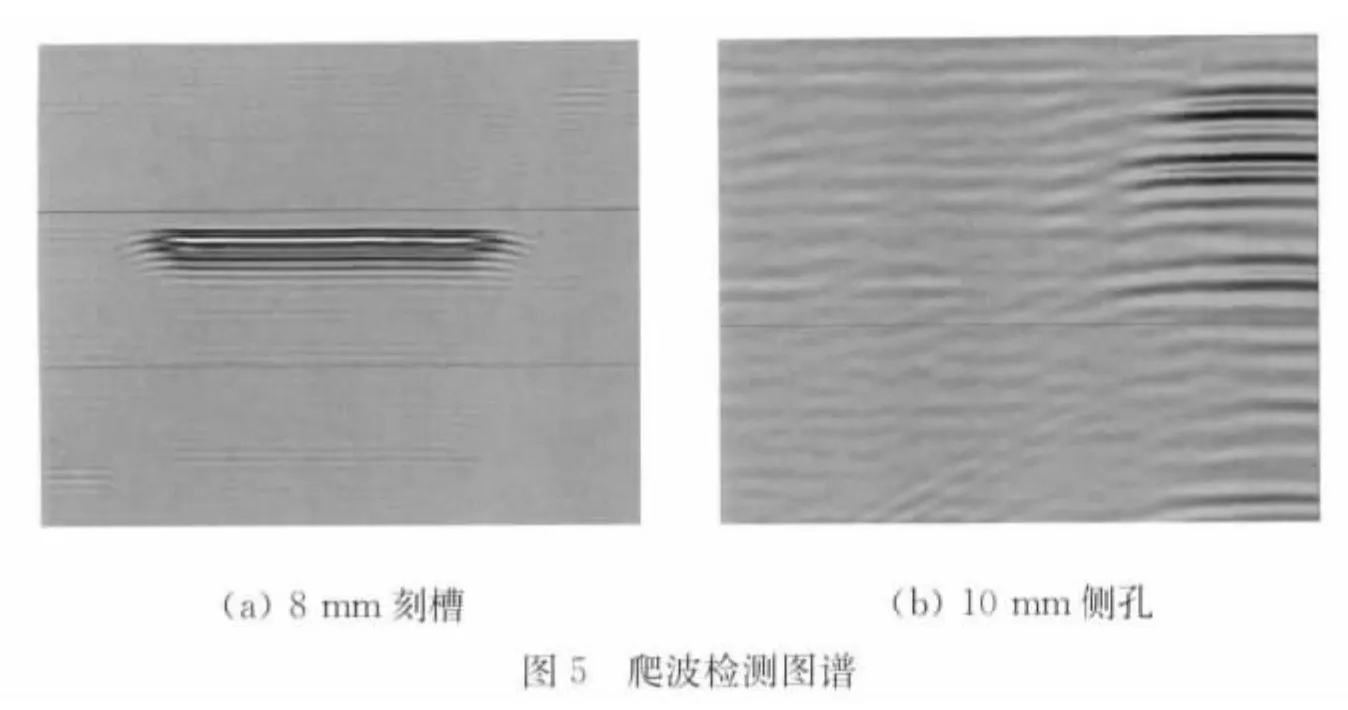

按照以上的超声爬波工艺,分别用40mm 盲区试块上的刻槽及侧孔进行试验,试验结果表明:该盲区试块上的刻槽及侧孔均能有效检出。超声爬波检测中,随着检测深度的增加,爬波信号有较大的衰减,距离表面越近,缺陷的爬波信号越强。图5是埋深为8mm 刻槽和10mm 的侧孔的爬波检测图谱,由图5可清晰判别刻槽及侧孔缺陷。虽然由于超声爬波检测的特点,无法测量缺陷深度,对水平位置的测定也存在一定误差,但在目前对厚工件表面盲区无有效解决方案的情况下,超声爬波检测不失为一种解决TOFD 表面盲区检测的有效辅助方法。

3 工程实例

在某压力容器厂,对规格为φ6 100×(98+5)mm容器的对接环焊缝进行TOFD 检测,第一通道的部分检测参数分别为:频率为5 MHz;晶片尺寸为φ6mm;楔块角度为70°;P为147mm。上表面盲区高度实测值为9mm。

现场采用100%TOFD+100%脉冲反射UT(针对上表面盲区部分)+100%MT+100%超声爬波的检测工艺,保证焊缝的100%全检测,进而验证各个TOFD 表面盲区辅助检测方法。

在进行超声爬波检测中,爬波工艺参数设置为4 MHz爬波探头,探头前端距焊缝中心为40 mm,灵敏度为63dB进行扫查,在该工艺参数设置下进行爬波检测共发现3处缺陷。其中一例缺陷在检测区域内的回波信号,如图6所示。在同一位置处进行TOFD 检测,没有发现明显的缺陷显示。同样,在该缺陷位置处采用手动超声及磁粉检测,均未发现该缺陷显示。

对上述发现缺陷进行返修,发现该缺陷为未熔合缺陷,经测量,缺陷距离上表面为8 mm,返修结果照片如图7所示。

从以上的工程实例可知:在几种常用的TOFD表面盲区辅助检测方法中,超声脉冲反射法对壁厚较大工件的表面盲区有一定的局限性,对壁厚较薄工件的盲区是一种有效辅助检测;爬波检测对工件壁厚无特殊要求,且以成像的方式反映缺陷,对TOFD 表面盲区检测是一种很好的补充检测方法。

图7 缺陷返修结果

4 结论

(1)常用无损检测方法中超声脉冲反射法与磁粉检测法在一定程度上可有效地解决TOFD 表面盲区检测问题。

(2)超声爬波检测法对近表面缺陷的检出与工件壁厚无关,当采用4 MHz爬波探头,探头前端距焊缝中心为40mm,灵敏度为63dB进行试验时,可发现1~8mm 深的刻槽及埋深为3~10 mm 的侧孔,并且缺陷以成像的方式直观反映,因此,爬波检测法是TOFD 表面盲区检测中一种有效的辅助检测方法。

[1] 郝晓军,牛晓光.TOFD 检测盲区的研究及其解决方法[J].河北电力技术,2009,28(5):26-28.

[2] 卢超.近表面缺陷的超声TOFDR 和TOFDW 检测[J].失效分析与防护,2012,7(3):153-157.

[3] 强天鹏,肖雄,李智军,等.TOFD 技术的检测盲区计算和分析[J].无损检测,2008,30(10):738-740.

[4] ASTM E2373-2004采用衍射时差法超声检测的标准实施规程[S].

[5] HATANAKA H,FURIKOMA N,et al.Application of ultrasonic TOFD method for welds of LNG storage tanks[J].Ishikawajima-Harima Engineering Review,2002,42(3):151-156.

[6] 任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008:222.

[7] SMITH P H.Practical application of“creeping”waves[J].British Journal NDT,1987(9):318-322.

[8] 樊利国,荆洪阳.爬波检测及其应用[J].无损检测,2005,27(4):212-216.

[9] 张国丰,严智,袁光华,等.爬波检测技术的应用[J].无损检测,2010,32(1):28-31.