环锭纺设备纺制高比例羊毛混纺纱的生产实践

2013-12-03冯涛

冯 涛

(众地家纺有限公司,山东 青岛266001)

羊毛纤维制品因其良好的弹性、吸湿性、保暖性、光泽柔和等特点,一直受到消费者的喜爱。目前高比例羊毛纱线多为毛纺厂纺制,但其手感较硬挺,环锭纺纺制高比例羊毛纱线又存在一定技术难度,鉴于此,我们尝试在环锭纺设备上研究生产高比例羊毛纱线,提高羊毛纱线的产量同时改良羊毛面料的手感,满足日益增长的市场需求。本文介绍了29.4tex羊毛/锦纶(70/30)混纺纱的纺纱工艺,为生产此种纱线提供了参考依据。

1 原料规格及混纺比选择

羊毛具有弹性好、吸湿性强、保暖性好等优点,且羊毛蓬松度好、易染色,染后色泽鲜艳。羊毛越细,细度离散性越小,相对强度越高,所纺成纱质量也越好,选择的丝光防缩羊毛平均细度18.1~20μm,细度变异系数22%。

锦纶纤维最突出的优点是耐磨性较其它常见纤维好,其次为它的弹性较佳,耐腐性好,不怕虫蛀,不发霉。锦纶纤维规格为1.5dtex×38mm。

对于混纺比的选择,充分考虑到两种纤维的性能及高比例羊毛混纺产品的需要,我们选择羊毛/锦纶纤维混纺比为70/30。这种比例纱线做出的面料既保持了羊毛的天然保暖性能,其耐磨性也由于锦纶的使用得到了提高,并具有较好的回弹性和服用性能,是制作高档服装的理想面料。

2 原料预处理和工艺流程

2.1 原料预处理

预处理中将丝光毛条,由切割机切成平均38~40mm羊毛短纤维,由于羊毛纤维和锦纶混纺在纺纱过程中易产生静电,纤维间抱合力差,半成品蓬松,易产生三绕情况,所以将切割好的羊毛纤维加入水、和毛油增加原料的回潮,在半成品中保持放湿状态,从而减少混纺中静电的产生。加入1.5%的和毛油,和毛油乳化液中含有一定量的水(一般油水比例为1∶2~1∶4),但为了保证混料上机的回潮率,同时减少油的粘度,扩大油的面积,使油能均匀地分布在羊毛表面,所以在和毛油中再加入水,使和毛油乳化液进一步稀释。加入的水量应根据羊毛本身的回潮率、相对湿度和加油量来确定,使羊毛上机回潮率能达到20%;锦纶纤维同样加入适量的水、抗静电剂使锦纶上机回潮率达到5%左右。将上述纤维放置24h后,使用合毛机充分混合,保证成纱混比的均匀性、一致性。

2.2 工艺流程

本文采用环锭纺工艺流程对羊毛/锦纶纤维混合进行纺纱。预处理后的羊毛、锦纶混合纤维纺纱工艺流程如下:B262型合毛机 →A186G型梳棉机→FA302型并条机(头并)→FA302型并条机(二并)→FA302型并条机(三并)→FA457型粗纱机→FA506型细纱机→村田No.21C型络筒机。

3 各工序工艺配置及技术措施

3.1 梳棉工序

由于羊毛的抱合力较差,在梳棉机台改造加上料斗及一简易振动棉箱,以筵棉的形式直接喂入给棉板,并加入自调匀整,控制生条的不匀率。选择工作角较大的新型化纤针布,减少纤维沉淀,利于转移,防止绕锡林,从而达到提高棉网质量、减少生条和成纱棉结的目的。适当降低梳理速度,提高锡林与刺辊的线速度比值,适当放大锡林与盖板间隔距,以保证纤维分梳缓和、转移顺利。降低道夫速度,以利于纤维的梳理。棉网张力牵伸偏小掌握,大小压辊压力加大,从而防止生条蓬松而堵塞喇叭口。主要工艺参数见表1。

表1 梳棉主要工艺参数

3.2 并条工序

羊毛和锦纶混纺易产生静电,并条工序要求使用高浓度涂料皮辊,并保证纺纱通道的清洁,车速适当降低,采用大隔距,适当的喇叭口,防止绕罗拉皮辊。为了改善熟条的重量不匀率,使用三道并合,并采用条筒交叉排列法排列。主要工艺参数见表2。

表2 并条主要工艺参数

3.3 粗纱工序

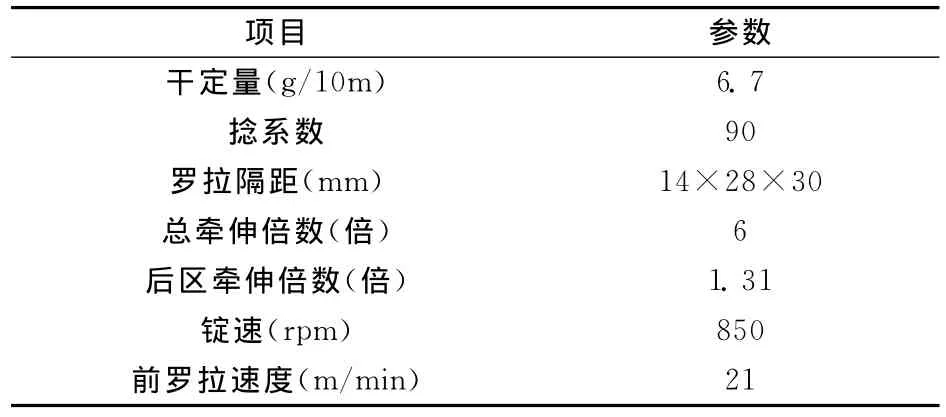

考虑到羊毛纤维和锦纶两种纤维间抱合力差的特点,粗纱工艺采取“重加压、大隔距、低速度、小张力”的工艺原则,从而能够在保障纤维较少磨损的情况下进一步提高纤维的伸直平行度、分离度,改善纱条的质量。同样为了防止纤维的缠绕采用高比例的涂料皮辊。由于粗纱抱合力较差,容易出现冒头冒脚纱,粗纱卷绕直径不能太大,管重控制在1kg以内,防止因冒纱而导致的粗纱成形不良。主要工艺参数见表3。

表3 粗纱主要工艺参数

3.4 细纱工序

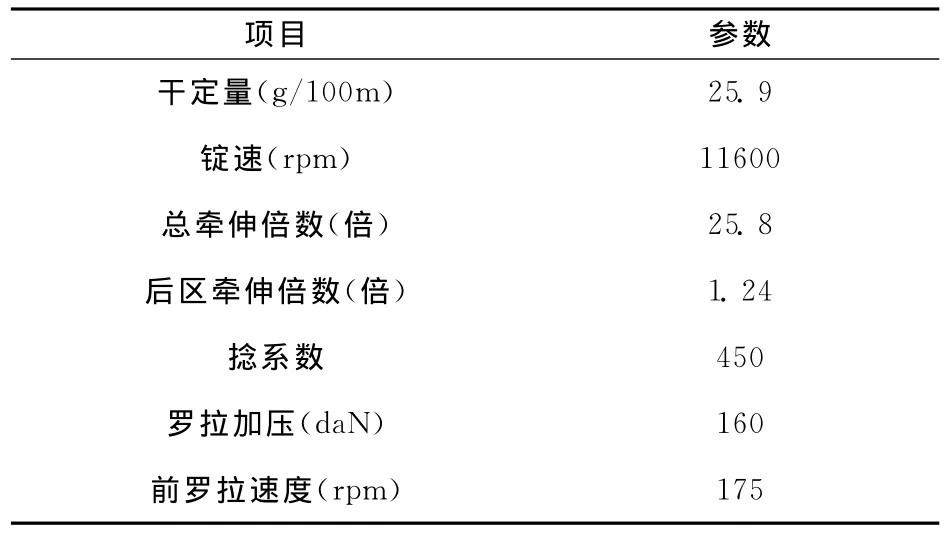

细纱工序采取“低速度、重加压、大隔距”的工艺原则。细纱机速度180rpm,细纱工序使用中硬度处理胶辊(邵尔A65度),且按周期进行调换,保障成纱质量;采用大的隔距块,加强对牵伸区纤维的控制及牵伸;优选捻系数保证纱线风格;同时周期性地更换钢领和钢丝圈,减少细纱毛羽,提高成纱质量。主要工艺参数见表4。

表4 细纱主要工艺参数

3.5 络筒工序

羊毛/锦纶成纱弹力较大,采用“低速度、轻张力、小筒装”的工艺原则,重点放在清除大的棉结及纱疵。使用村田No.21C自动络筒机,开启气圈破裂器,减少因气圈引起的纱线张力变化。主要工艺参数见表5。

表5 络筒主要工艺参数

4 成纱质量

成纱质量指标检查结果如表6所示。

表6 成纱质量指标检验结果

5 结束语

在环锭纺设备上纺制羊毛/锦纶纤维混纺高比例羊毛纱,重点要解决羊毛纤维、锦纶纤维可纺性差、纺纱困难及成纱质量控制的问题。生产中通过对原料纤维进行加入和毛油、提高纤维湿度等预处理,根据混纺纤维的特点及比例,优化各个工序参数,保证了最终成纱质量。最终在提高成纱质量减少成本的同时,充分发挥混纺纤维的优点,所纺制的混纺纱品质优良,服用性能好,具有良好的市场前景。

[1]秦贞俊.密实环锭纺加工纯羊毛精梳纱[J].毛纺科技,2002,30(2):16.

[2]江兰玉.毛纺工艺学[M].北京:中国纺织出版社,1997.

[3]寇宗莲.纺纱和毛油助剂的性能及应用[J].毛纺科技,2008,36(6):15—18.

[4]姚穆,周锦芳,黄淑珍,等.纺织材料学[M].北京:中国纺织出版社,2005.

[5]李梅.纽代尔与彩棉混纺针织纱的开发[J].山东纺织科技,2007,48(2):10—12.