纺丝工艺参数对PET FDY结构性能的影响分析

2013-12-03杨彬

杨 彬

(浙江工业职业技术学院,浙江 绍兴312000)

随着化纤纺丝技术的不断发展,一步法纺制FDY工艺渐趋成熟。FDY产品的性能取决于纤维的超分子结构,而纤维超分子结构取决于纤维纺制过程中的工艺参数。PET FDY在纺制过程中纤维超分子结构主要受喷丝板拉伸倍数、第一热辊的温度以及名义拉伸倍数影响。文章通过研究喷丝板拉伸倍数、第一热辊的温度以及名义拉伸倍数对纤维结构的影响,进而分析对纤维性能的影响,为纺制出高质优异的产品提供参考。

1 实验部分

1.1 试样制备

1.1.1 制备方法

采用熔体直纺技术,聚酯合成采用美国康泰斯聚酯装置,熔体通过管道输送至纺丝箱体,在输送过程中采用联苯作为热媒保持熔体的温度,两种试样均采用巴马格公司的SP8X纺丝箱体,卷绕头为Oerlikon Barmag的ACW卷绕头。

1.1.2 工艺参数

熔体的参数如下:

熔体特性粘度η=0.643 dL/g

端羧基含量:32.7mol·t-1

聚酯熔点:254.5℃

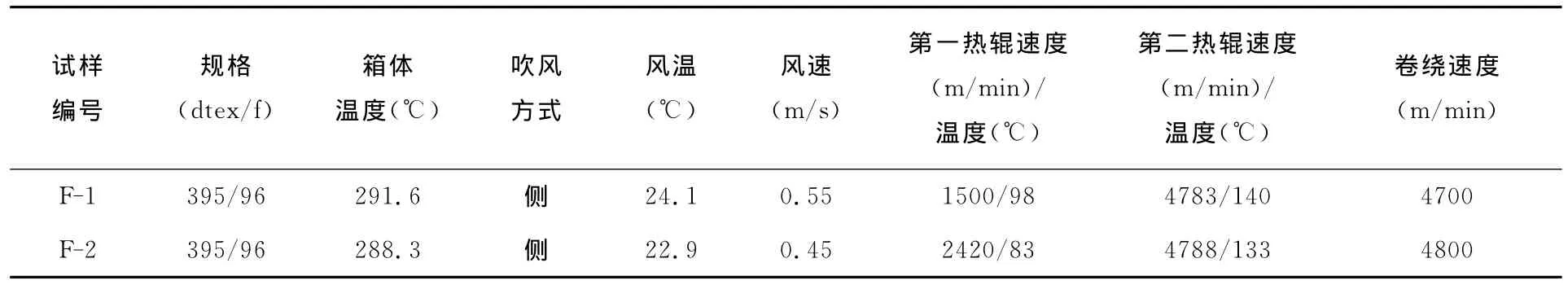

制取PET FDY试样两个,其纺丝工艺参数如表1所示。

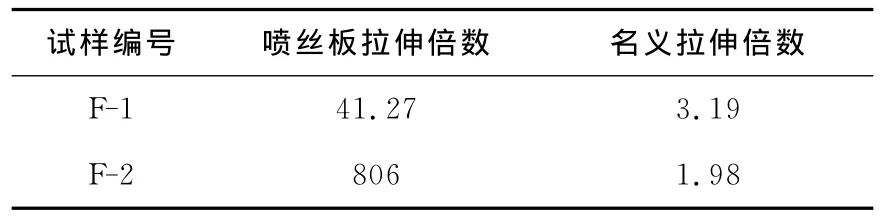

PET FDY纤维试样纺制过程中所受的拉伸倍数[1]如表2所示。

表1 纤维试样规格及工艺参数

1.2 实验方法

1.2.1 纤维取向度测试

使用SCY一Ⅲ声速取向仪测试纤维的取向度。每个试样测5次,每次测定40cm和20cm两个长度的纤维内声波的传播时间TL。

采用倍长法求延长时间Δt。

声速值C的计算公式:

纤维试样声速取向因子的计算公式:

L——测定长度取40cm;

Cu——无规取向PET纤维的声速值,取Cu=1.35km/s。

表2 纤维试样纺制过程中的拉伸倍数

1.2.2 纤维X射线衍射测试

用消除取向的粉末样品,在日本理学(Rigaku)公司的 D/Max-2550PC型 X射线衍射仪上测试。扫描速度0.5°~1°/min,2θ范围在5°~60°,所用的管电压40kV,管电流200mA。X射线为经过Ni片滤光单色化的CuKa射线,波长为1.54056Å,进行广角衍射扫描。

1.2.3 纤维的强伸性测试

使用YG061FQ型电子单纱强力仪测试纤维的拉伸性能。参照GB/T3916,测试时预加张力为0.5±0.05cN/tex,隔距为500mm,拉伸速度为500mm/min,温度为20℃,湿度为65% ,试验管数为2,每管测试10次。测得PET POY的相对强度、伸长率、初始模量等力学性能指标,并计算出相应指标的CV值。

1.2.4 纤维沸水收缩率测试

参照GB/T6505-2001合成纤维长丝热收缩率试验方法进行测试。沸水收缩率S(%)可由下式计算得到。

S—沸水收缩率;

L0—长丝经沸水处理前的长度,这里取50 cm;

L1—长丝经沸水处理后的长度。

2 结果与分析

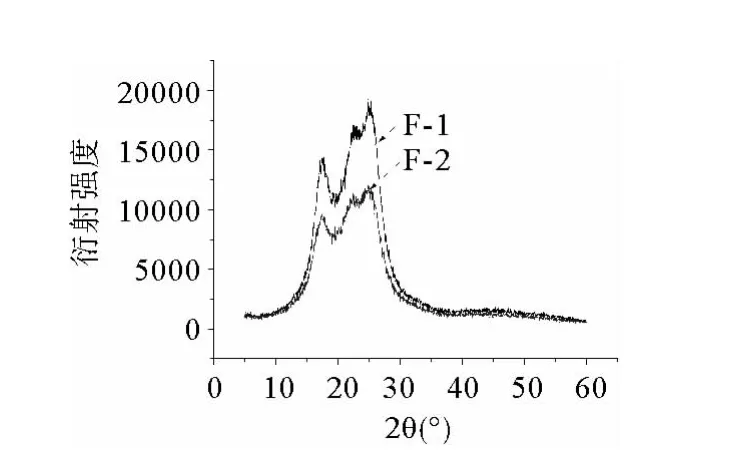

2.1 纤维X射线衍射分析

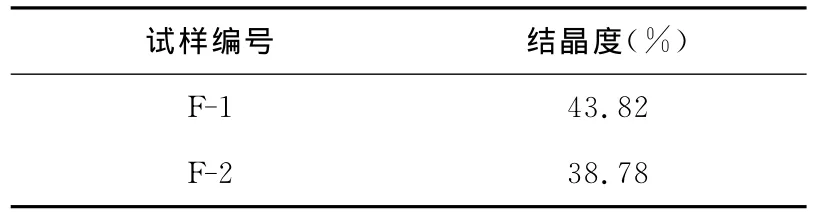

图1为两试样的X射线衍射图谱,从图谱中可以看出,F-1试样的衍射曲线所占面积比F-2试样大,经过计算机分峰处理后得出两试样的结晶度如表3所示,试样F-1的结晶度明显高于F-2。这是因为F-1试样第一热辊的温度比F-2试样的高,初生纤维内大分子的活动能力较强,有利于结晶;而且温度高纤维的结晶速率高;同时从表2所列数据可知F-1试样的名义拉伸倍数为3.19,而F-2试样的名义拉伸倍数只有1.98,这使得试样F-1在拉伸过程中纤维所受应力大于F-2,应力诱导作用促进结晶,由于上述三方面的综合作用使得试样F-1纤维最终的结晶度高于F-2。

图1 X射线衍射图

表3 X射线衍射图谱分析

2.2 纤维声速取向分析

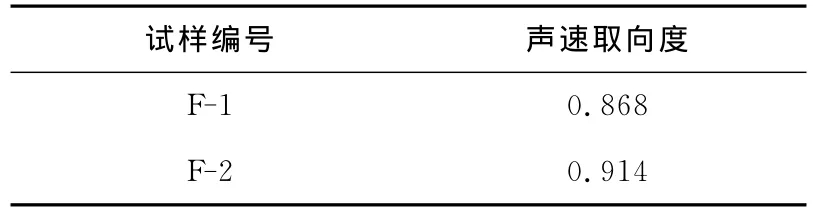

纤维的取向度主要与初生纤维在纺丝线上所受的喷丝板拉伸有关。如表4所示,F-1的取向度小于F-2,这可能是两试样在纺丝过程中所受喷丝板拉伸倍数所致。从表2可知F-1试样在纺丝过程中的喷丝板拉伸倍数为41.27,而F-2试样在纺丝过程中喷丝板的拉伸倍数高达806,这使得熔体从喷丝孔挤出后,由于受拉伸作用,熔体中大分子受应力作用沿纤维轴向产生取向,又F-2第一热辊的温度低,纤维中大分子热运动不剧烈,解取向作用低,从而使得试样F-2的取向度高于F-1。

2.3 纤维力学性能分析

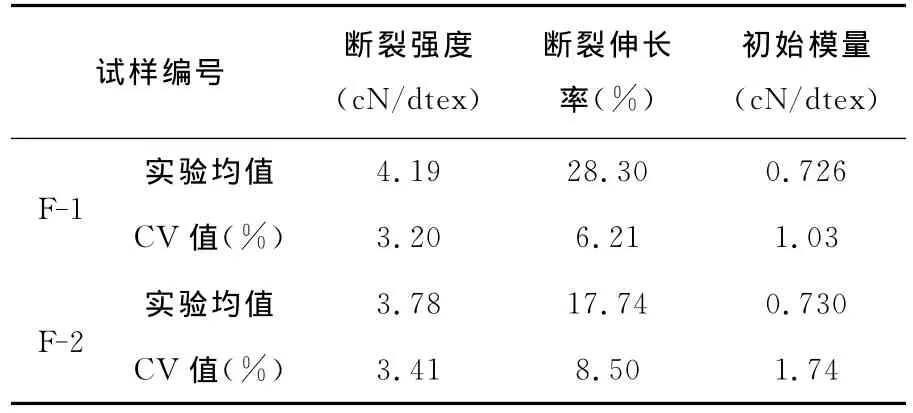

纤维的力学性能是纤维微观结构在宏观方面的表现,其微观结构决定了纤维的力学性能。如表5所列两试样的力学性能指标中除初始模量指标试样F-1均低于试样F-2外,断裂强度与断裂伸长率指标试样F-1均高于试样F-2。试样F-1的断裂强度高于试样F-2,可能是由于F-1的结晶度高于F-2,虽然F-1的取向稍低于 F-2,但是结晶结构使大分子三维有序排列,结晶区大分子之间的作用力比非晶区但取向的大分子之间的作用要强得多,这使得纤维在拉伸时同时受力的大分子多,同时使大分子产生滑移的力要高于非晶区的大分子,宏观表现为F-1的断裂强度大于F-2。断裂伸长率F-2低于F-1,这可能是由于F-2的取向度大于F-1,F-2试样纤维中大分子沿轴向排列整齐度高于F-1,使得纤维受拉伸后伸长低于F-1。由表5可知试样F-2的初始模量略高于F-1,这是因为PET的玻璃化转变温度在70℃左右,故PET在室温下处于玻璃态,当高聚物处于玻璃态时其晶态与非晶态的弹性模量是十分接近的[2],因此虽然F-1的结晶度高于F-2,但由于F-1的取向度稍低于F-2,使得试样F-1的初始模量略低于F-2。

表4 纤维声速取向度

表5 纤维力学性能指标

纤维分子结构即结晶取向结构越完善、越规整,则纤维的力学性能就越均匀[2]。如表5所示,试样F-2的各力学性能指标的变化率均高于F-1,这可能是F-1的第一热辊的温度高于F-2,使得初生纤维中大分子活动能力更好,形成的晶体较为完善规整,从而使得F-1的力学性能更为均匀。

2.4 纤维沸水收缩率分析

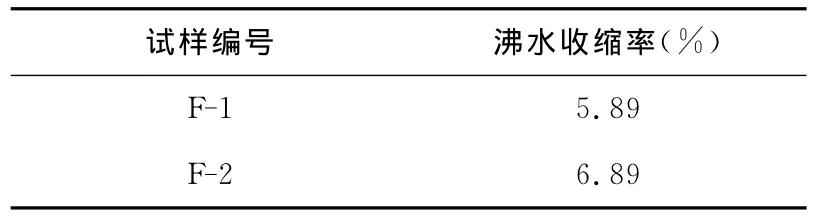

从表6数据可知,F-1的沸水收缩率低于F-2,这可能是由于F-2的结晶度低于F-1,在纺丝过程中纤维所受应力以弹性能储存于纤维中,而F-1在纺丝过程中所受应力使得纤维大分子形成结晶,使得纤维发生塑性变形,故在纤维经过沸水处理后,F-2中储存的应力被释放,纤维中大分子由于应力的解除发生自然收缩,使得纤维在宏观上表现出收缩;而F-1在经沸水处理后,其已形成的塑性形变未发生变化,纤维内部的应力解除后,纤维内大分子多数已参与到结晶结构中,大分子收缩少,故导致F-1的沸水收缩率低于F-2。

表6 纤维沸水收缩率

3 结论

3.1 喷丝板拉伸倍数越大,熔体从喷丝孔被挤出后,熔体内的大分子越易沿纤维轴向取向,纤维的取向度就越大。

3.2 第一热辊的温度高纤维中大分子的活动能力较好,形成的晶体较完善,纤维性能均匀性好;名义拉伸倍数高纤维中大分子受应力诱导作用,易形成结晶。

3.3 纤维的结晶结构与取向度共同作用决定纤维的物理力学性能。

[1]郭大生,王文科.聚酯纤维科学与工程[M].北京:中国纺织出版社,2001.

[2]何曼君,陈维孝,董西侠.高分子物理(修订版)[M].上海:复旦大学出版社,2000.

[3]周淑倩.锦纶66弹力纺丝工艺探讨[J].山东纺织科技,2006,47(1):25—27.