码头电子吊秤的信息化改造

2013-12-03王训华

王训华

(广东南方碱业股份有限公司,广东 广州 510760)

1 改造的原由

我公司大宗原材料如煤炭、石灰石基本上是通过水路船运入厂,碱渣也是通过水路船运外出的。煤是通过安装在行车上的电子吊秤进行称重计量;石灰石是通过安装在塔式吊车上的电子吊秤进行称重计量;碱渣由于其黏性大易粘抓斗,一般方法难以测量,长期以来靠目测船的吃水深度来估算,受各种因素影响很大,准确度不到80%。码头原有4台行车电子吊秤,4台塔式电子吊秤。行车电子吊秤轨道及连接信号电缆维护量大,安全隐患突出;而塔式电子吊秤称重准确度受塔臂倾斜角度的影响,且称重准确度与卸料速度又存在很大的矛盾。人为因素对上述两类称量结果的影响均难以杜绝。对传统计量设施进行信息化改造,变分散、落地式、手工式计量数据管理为自动、集中、不落地的数据管理是大势所趋。作者提出了对该系统进行信息化改造的方案并主持实施,改造后的系统从2008年初投用已连续稳定运行至今。

2 改造的方式和目标

4台行车电子吊秤全部改为无线传输电子吊秤,增加2台碱渣行车无线传输电子吊秤,大幅度减轻行车电子吊秤轨道的维护工作量;4台塔式电子吊秤增加角度测量补偿,称重仪表全部与称重管理计算机连接,精确设计称重数据采集点。运用现代控制理论,采用差值计算法实现随动去皮重,从根本上杜绝卸料不彻底或不卸料重复计量等人为因素,彻底解决碱渣粘斗无法计量的难题。通过软件接口,称重计算机与EAS(ERP)系统的财务及CRM+SCM模块联网,称重数据定时上传到财务的财务系统,作为结算依据。此外还增设了视频监控系统,有权限的管理人员可以通过电脑网络对各个称重设备的称重数据、设备运行情况,实时监控、查询、统计、决策。

3 实现方式

3.1 软件实现方式

系统为每一台吊秤在称重管理计算机(服务器)上开辟一个独立的存储区域,操作界面上为每台秤设置下拉式菜单,内容大至为:显示或打印称重记录及其汇总数据,系统具备分类(按秤、时间、时间段、货物、货主等)查询输出功能。

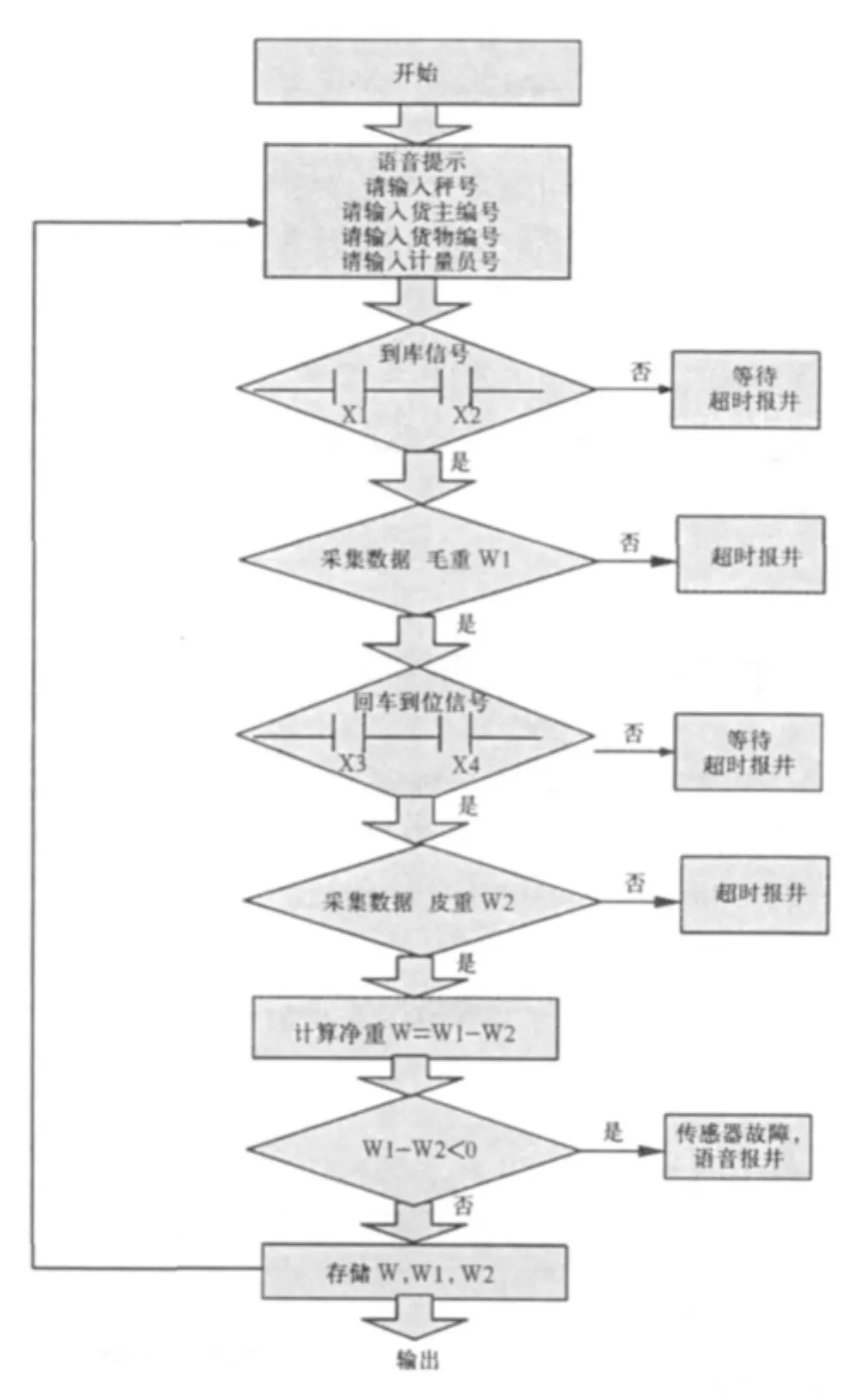

当班计量员接到行车工的通知后,启动该行车对应的电子吊秤,该秤所属计算机通道具备接收称重信号,行车开始装卸货物,计算机接收到行车到库行程开关信号时采集称重数据 W1(毛重)并送入缓存区,收到行车回车到位行程开关信号时采集称重数据W2(皮重)并计算 W=W1-W2。将差值 W作为净重连同W1、W2一同存入数据库。见图1。

图1 采集称重数据

确保称重数据客观、公正、准确的关键是控制计算机数据采集的时刻,必须在抓斗处于水平运动状态或匀速上升或匀速下降或静止状态时采集数据,而这些,通过制定详细的行车操作规程,严格操作管理是完全可以做得到的。由于采取差值计算法,随动去皮,任何卸货不彻底或不卸货重复计量的行为对称重数据的准确性都没有影响,碱渣粘附抓斗也不会影响计量准确性。

3.2 称重管理系统实现的功能

①进行实时称重操作,称重数据保存到本地数据库中。

②称重软件具备防作弊功能。

③具有多种称重模式,可以满足多种情况下的称重要求。

④称重操作简单、快捷,具有多种快速输入方法供计量员使用。

⑤称重记录称量完成后打印出计量单,计量单格式根据客户要求变换。

⑥称重数据可生成多种统计报表。

⑦可多重条件查询称重记录,查询结果可导出到Excel或打印统计报表。

⑧称重系统具有三级管理权限,一级为计量员,二级为班长,三级为系统管理员。一些重要的功能,只有系统管理员才能操作。

⑨数据库具有自动备份,自动维护功能,以保证称重数据的安全。

⑩称重数据定时上传到EAS财务系统

⑪系统启动即进入操作主界面,语音提示计量员选择称重模式,只有系统管理员才允许有权进入Windows界面。

原材料入厂计量属一级计量,其计量设施属强制检定计量器具,每台设备改造完成或检修后投入使用前,都经技术监督部门检验检定合格,才投入使用,使用过程中定期用自备大砝码校准比对。

4 效果与展望

系统投用后实现了大宗原材料一级计量数据的不落地式管理,计量准确度大提高,在称重设备精度范围内,计量准确率一直稳定在100%;结束了碱渣外运无称重计量的历史,取得了较好的经济效益;故障率较改造前大幅降低,维护工作量大幅减轻;结合消耗计量,块煤、粉煤及石灰石每天的卸货量和库存量实时可查。随着石灰工序及机运系统DCS改造的完成,计划将码头电子吊秤称重系统接入DCS系统,将程序及计算方法移植到DCS系统,可靠性及稳定性会更加优越,称重数据进入公司实时数据库系统,为MES的实施打好基础。