数控机床主轴系统性能退化评估方法*

2013-12-03黄海凤高宏力许明恒张筱辰

黄海凤,高宏力,许明恒,张筱辰,郭 亮

(西南交通大学机械工程学院 成都,610031)

引 言

数控机床主轴系统的性能与机床加工精度和效率密切相关,为保证数控机床的精度和效率,通常对主轴系统静态特性和动态特性进行力学分析,优化机床的结构设计。目前,国内外的高档数控机床在使用初期均能保证加工精度和生产效率,工作一段时间后,滚动轴承等部件发生磨损、点蚀和疲劳破坏等现象,导致主轴系统性能发生退化,进而改变主轴系统静态特性和动态特性,使得数控机床加工精度和效率下降;因此数控机床主轴系统性能退化研究已成为重要的研究课题。国内外学者针对电子元器件、轴承和内燃机等性能退化研究已取得了进展[1-3],应用支持向量机、小波熵、灰色模型、时间序列模型、Petri网以及隐马尔可夫模型实现故障诊断、性能退化评估的研究取得了成果[4-14]。针对数控机床主轴系统性能退化的研究鲜见报道。

笔者结合长征718数控机床主轴系统,建立性能评估模型。通过振动信号、电流信号和声发射信号的融合研究,提高评估准确性。设计符合主轴性能退化特性的评估算法,提高评估模型计算速度,实现了评估系统的动态性能。

1 主轴系统性能退化影响因素

数控机床主轴系统主要由驱动电机、滚动轴承、传动齿轮和主轴等部件组成,各部件的性能退化均会导致主轴系统性能改变,其中滚动轴承和传动齿轮的磨损最为严重。滚动轴承运转时,滚子与滚道之间的滚动摩擦、滑动摩擦和扭动摩擦使得滚子与滚道接触表面产生磨损、点蚀、塑性变形甚至剥离。主轴系统动态特性因上述原因发生变化,典型表现为刀具振动加剧,以致机床加工零部件粗糙度增大,降低机床加工精度,甚至机床失稳、损坏刀具。

电动机输出转矩经传动齿轮驱动主轴回转,实践表明,齿轮齿面因承受动载荷而导轮齿面性能退化。性能退化不断累积,齿轮传动精度下降,甚至出现裂纹和断齿等故障。

性能退化过程改变系统的振动特性、切削力及声发射信号规律,而切削力与驱动电机电流之间存在映射关系。实验证明,性能退化后,振动规律和振动幅值改变,声发射信号发生变化,驱动电机电流波动规律和波动幅值改变,性能退化特征与振动信号、电机电流信号和声发射信号之间存在对应关系。笔者检测并分析振动信号、电动机电流信号和声发射信号,各信号特征融合处理,建立性能退化模型,研究主轴系统性能退化规律并对退化状态进行评估。

2 性能评估系统结构

2.1 数据采集系统

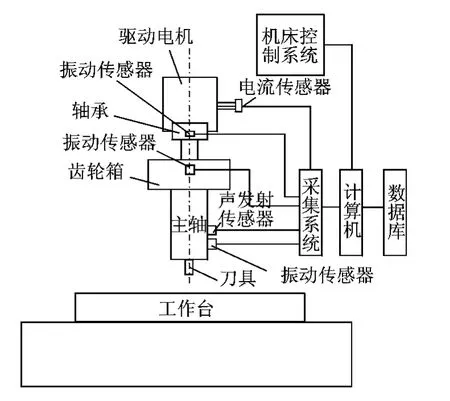

针对长征718数控机床主轴系统展开实验。主轴前端安装声发射传感器和振动传感器。在齿轮箱上安装振动传感器来监测主轴的运动精度及齿轮啮合状态。滚动轴承座上安装振动传感器。监测轴承状态,如图1所示。主电机安装电流传感器来检测驱动电机运行稳定性和主轴系统负载阻力变化规律。

采用北京东方振动与噪声技术研究所的INV9832型加速度三向振动传感器检测齿轮箱和主轴的振动信号。INV9206-ICP声压传感器作为声发射传感器,该传感器自带放大功能。采用北京森设电子有限公司的霍尔电流传感器(CHB-50A型)检测主轴电机的三相电流信号。信号经INV1870型信号调理仪和PCI-1710采集卡采集振动信号和电流信号。振动信号采样频率为10kHz,采样时间为20s。电流信号采样频率为2kHz,采样长度为176kB。声发射信号的采样频率为10kHz,采样时间为45s。

图1 机床主轴检测系统

2.2 信号特征提取

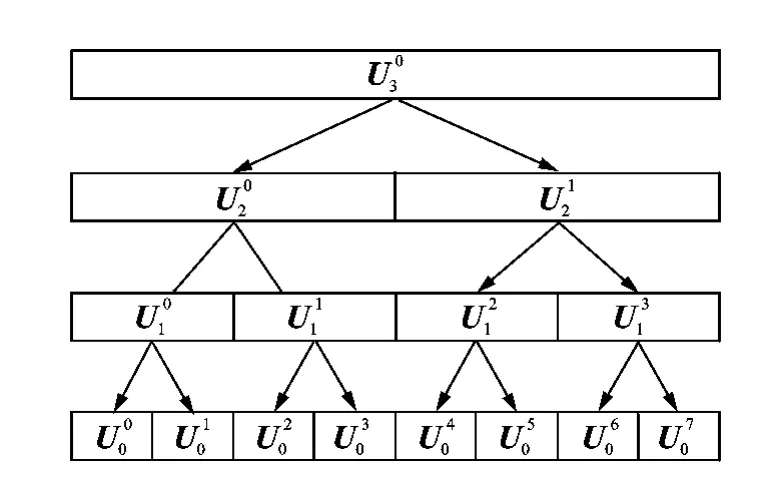

由于加工现场存在嘈杂声、运输车振动和工作人员走动等干扰,故采用小波包滤波对信号进行处理。小波包分析具有良好的时频局部化特性,可有效处理非平稳信号。小波包处理过程是将信号分解为低频和高频两部分,将上层分解后得到的高频信号和低频信号再进行分解,如图2所示(Uij表示第i层,第j个频率段),即对信号所包含的频率段进行划分,利用小波包实现滤波。

图2 小波包分解原理图

小波包分解算法为

其中:hl和gl为小波分解共轭滤波器系数。

小波包分解的层数越多,频域分辨率越高,但每个小波包含有信号的点数比上一层小波包的点数少一半,使得时域的分辨率降低。为提高时域分辨率,需对小波包进行重构,小波包的重构算法为

其中:hl和gl为小波重构共轭滤波器系数[12-13]。

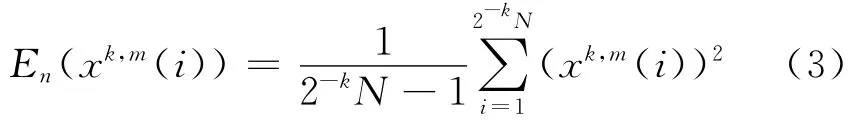

小波包频带分析和傅里叶频谱分析一样,理论依据都是Parseval能量守衡等式。设信号x(t)的数据长度为N,则分解频带中离散信号xk,m(i)的数据长度缩减为2-kN ,它的能量为

通过对能量的归一化处理,即用分解频带信号能量占信号总能量的分数作为特征向量,第m频带分解

信号的相对能量为

根据能量守衡原理

通过共轭正交滤波器把振动信号分解到不同层次、各自独立的频带内,它们相互之间不仅是正交且能量守恒,而且相对于FFT谱来说,包含了大量非平稳、非线性的性能改变信息;因此可以用每个频带中的信号能量作为特征向量进行特征提取。当主轴系统出现性能退化时,各频道信号的能量受到较大影响,采用信号分解频带的能量谱作为特征向量对主轴系统性能退化程度进行评估。

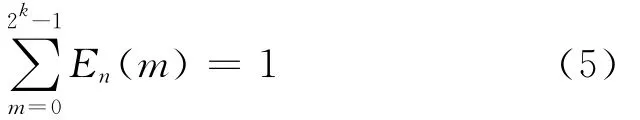

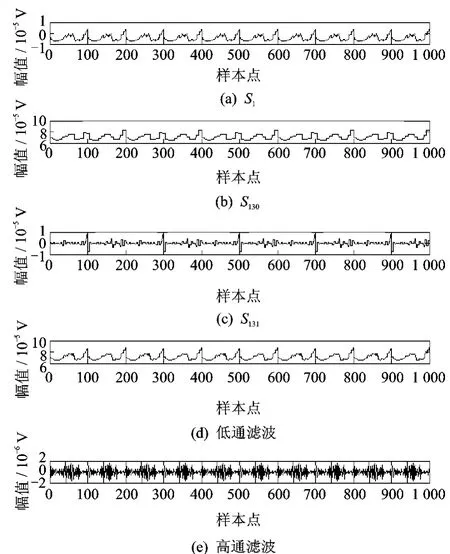

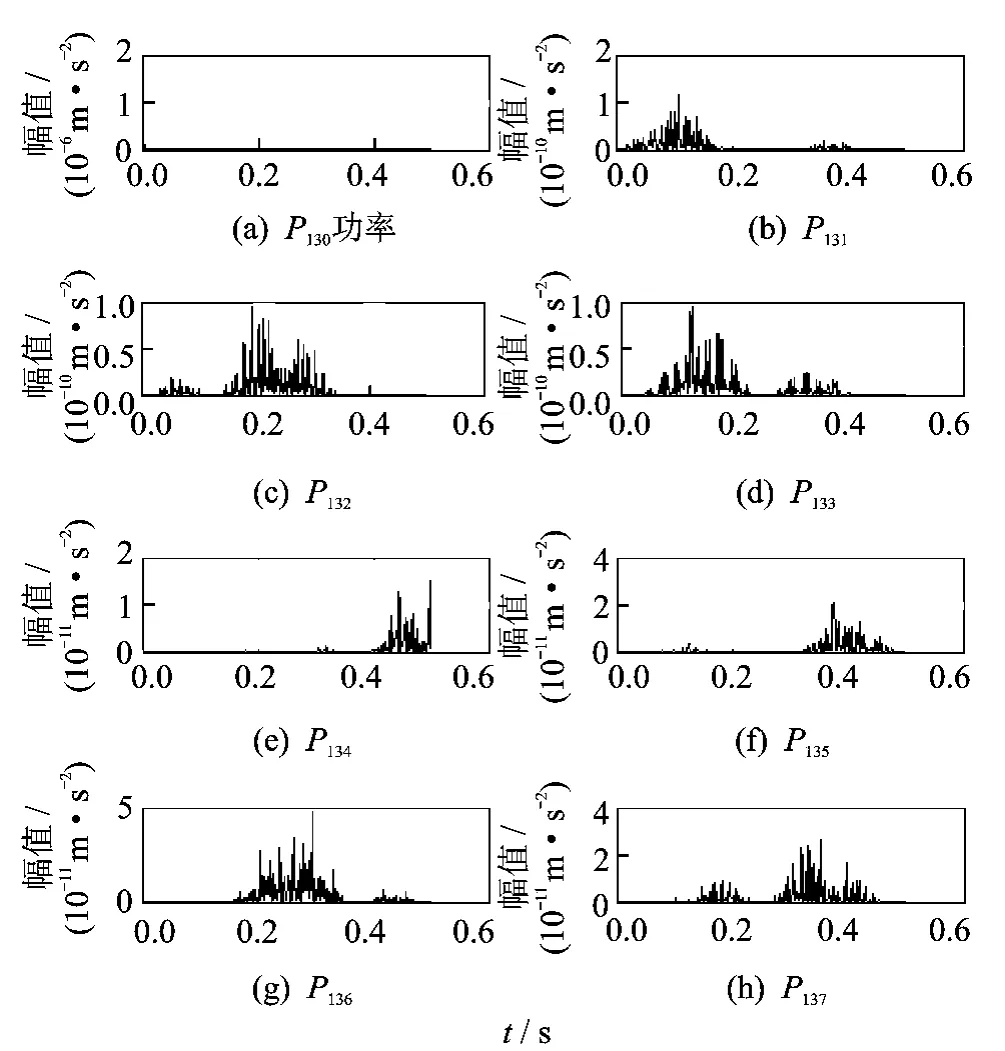

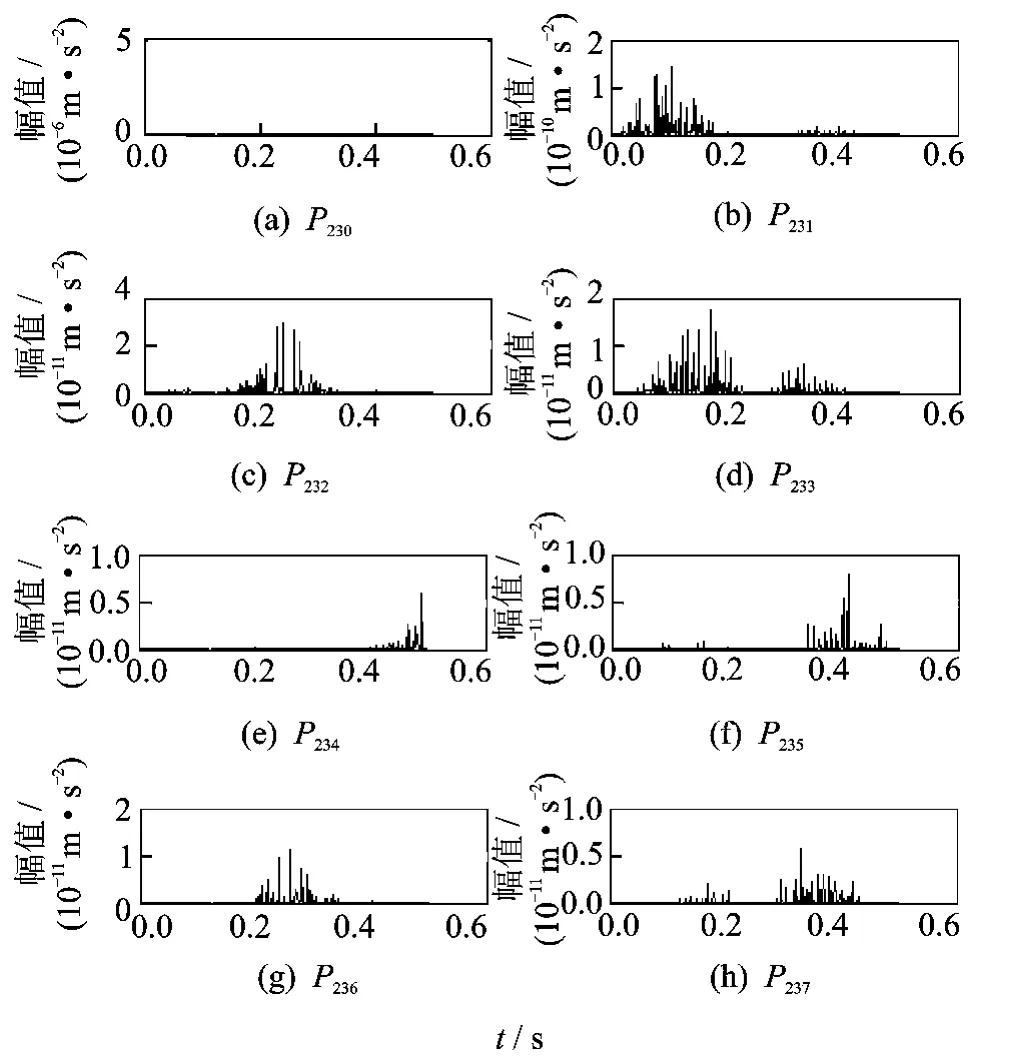

通过小波包对主轴齿轮箱振动信号滤波,滤波后正常信号与故障信号如图3所示。对滤波后的信号进行3层小波包变换,分解得到8个频段,分别提取这8个频段的能量谱,组成能量谱向量Y,令Y=,例如,P30为小波包分解的第3层第0个节点计算出的能量谱值,其他依次类推。正常信号和故障信号的特征向量如图3~图6所示。

图3 正常状态信号小波包分解及滤波

图4 故障状态信号小波包分解及滤波

图5 正常信号小波包功率图

图6 故障信号小波包功率谱

2.3 性能退化评估模型

主轴振动信号、主轴电机电流信号、主轴前端的声发射信号和齿轮箱的振动信号均以不同程度反映了主轴系统的性能状态。笔者依据各类信号,在动态模糊神经网络的基础上建立主轴系统的性能退化评估模型。

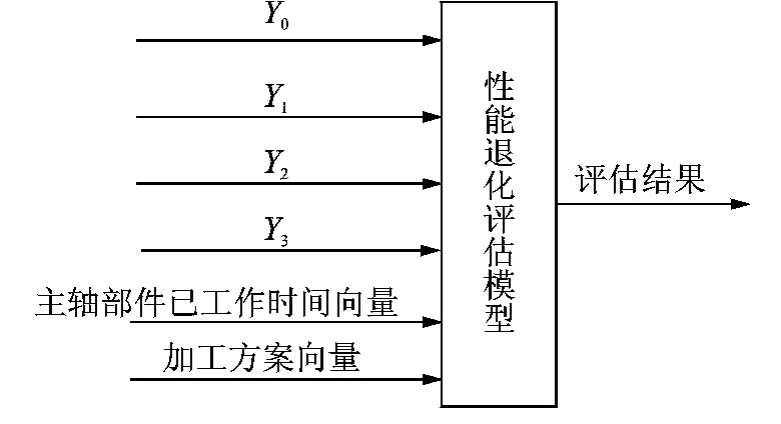

如图7所示,模型中有6路输入,其中,Y0,Y1,Y2,Y3为分别由主轴振动信号、主轴电机电流信号、声发射信号和齿轮箱振动信号经小波变换后各频段的能量谱向量。主轴部件已工作时间向量包括主轴、主轴轴承、传动齿轮和主轴电机的工作时间。加工方案向量包括刀具型号、下刀角度、主轴转速、进给速度、横向切深、纵向切深和加工材料等。模型采用动态模糊神经网络进行计算,以Y0,Y1,Y2,Y3和主轴已工作时间向量与加工方案向量为动态模糊神经网络的输入参数,主轴系统的性能退化状态为模型的输出结果。

对主轴系统的性能退化程度进行评估时,将评估结果分为5类:良好、轻微退化、退化、严重退化和故障。其中:良好和轻微退化表示主轴系统的性能较好;退化表示主轴系统性能发生退化,但仍能达到预定的加工质量;严重退化和故障时,主轴系统的退化程度使得数控机床不能达到预定的加工质量,甚至不能启动。

图7 性能退化评估模型

2.4 动态模糊神经网络

动态模糊神经网络(dynamic fuzzy neural network,简称DFNN)是将模糊理论与神经网络相结合构成具有模糊特性的神经网络。从模糊系统角度来讲,模糊系统是无模型数字函数逼近器,基于神经网络的学习能力与自适应功能,可解决模糊推理中两个重要问题:模糊推理由于启发式而缺乏的系统设计隶属函数的方法;推理环境下,缺乏对变化的自适应性。DFNN结构不是预先设定的,而是动态变化的[14],输入变量随外界条件动态变化,故用动态模糊神经网络建立性能评估模型是动态变化的,即外界条件的动态变化必然引起评估模型的相应动作与响应。这种性质适用于主轴系统性能退化过程动态变化的规律,对实现性能退化实时监测十分必要;因此笔者采用动态模糊神经网络建立性能退化评估模型。

动态模糊神经网络采用高斯函数作为激励函数,每个模糊规则代表一个神经网络单元节点,完成对外界条件的动态响应,实现网络的动态特性。

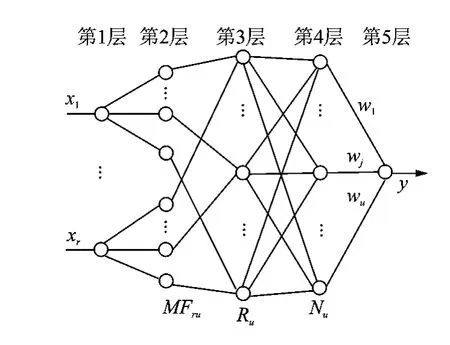

动态模糊神经网络的拓扑结构如图8所示,其中:x1,x2,…,xr为输入量;y 为网络输出 量;MFij表示第i个输入量的第j个激励函数;Rj为第j条模糊规则;Nj代表第j个归一化节点;wj为第j个规则的结果参数或者连接权值;u为系统总规则数。

图8中,第1层为输入层,每个节点分别表示一个输入量;第2层为激励函数层,每个节点分别代表一个激励函数,采用高数函数作为激励函数,高斯函数的表示为

其中:μij为xi的第j个激励函数;cij为xi的第j个高斯隶属函数的中心;σj为xi的第j个高斯函数的宽度。

图8 动态模糊神经网络拓扑结构

第3层为T-范数层,每个节点分别代表一个可能的模糊规则中的IF部分,其节点数表示模糊规则数,第j个规则Rj的输出为

其中:X=(x1,x2,…,xr)∈Rr为输入变量向量;为第j个神经网络单元的中心,该层的每个节点代表一个神经网络单元。

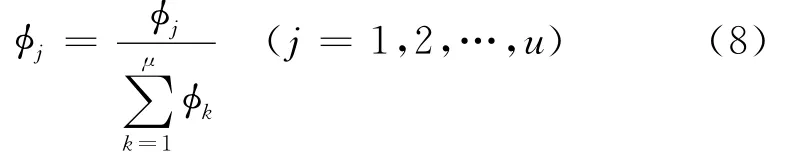

第4层为归一化层,称节点为N节点,则N节点数与模糊规则节点数相等,第j个节点Nj的输出为

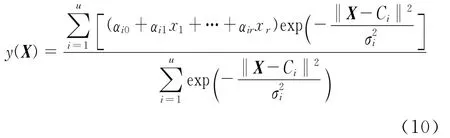

第5层为输出层,输出量y(X)表示为

其中:wk为THEN部分(结果参数)或者第k个规则的连接权。

对于权值模型有

整理得到

其中:X为数据样本;y(X)为神经网络网络输出[14-15]。

2.5 算法设计

性能退化评估是否准确与数据采集方案密切相关。通常数据采集为连续采集和间隔采集两种形式。间隔采集数据可有效地减少数据量,但会造成性能退化特性的遗漏;连续采集数据不会造成性能退化特征遗漏。由于主轴系统性能退化是由各部件磨损、点蚀、变形及疲劳等因素导致,退化周期较长,连续采集数据会导致数据量过大,且部分数据对评估作用不大;因此必须采取有效方法简化数据,并保证不遗漏性能退化特征。

笔者采用动态聚类对数据进行简化处理,把半径为r的圆内所有数据样本简化为一个数据样本,简化后的数据样本为圆形中心点,每个圆内包含的原始数据样本个数不同。r取值越大,则简化后的数据越少,系统计算速度越快。r取值过大,系统的评估精度将下降;因此合理选取r值,可实现在保证评估精度的同时有效提高系统处理速度。

性能退化评估模型算法采用调整结果参数和误差梯度下降法实现。

1)调整系统参数:实施评估时,输入样本数据不断增多,且具有时变特性,使得DFNN网络的自适应能力下降,因此采用数据遗忘法提高网络自适应能力。即采用预先设定窗长度ls的滑动窗,当第n个数据进入滑动窗时,若n≤ls,则所有数据保留,否则,只保留滑动窗中最新的长度为ls的数据。

2)误差梯度下降原则:首次计算时,随机为权值赋值,计算输出误差Erout。若输出误差Erout不大于设定误差Er,则学习结束。若Erout>Er时,则计算误差梯度下降率ηi为

根据ηi调整学习规则。

3 仿真结果分析

主轴系统性能退化程度不仅与各信号有关,还与部件工作时间以及加工方案有关,因此采用主轴部件工作时间、加工方案、正常信号及故障信号特征值作为输入向量训练神经网络。

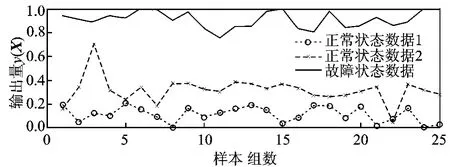

分别对正常状态下新主轴系统、使用一年的主轴系统以及故障状态下的主轴系统进行实验。3个实验的实验条件相同,按表1所示的实验条件匀速运行,同时采集3个实验的振动信号、电流信号和切削力信号各50组,其中,每个实验的25组数据作为性能退化模型的训练样本,其余25组数据作为性能退化模型的验证样本。训练性能退化模型时,以新主轴系统正常信号特征值作为输入量时,网络输出y(X)=0。针对已工作一年的部件在正常工作状态下,训练模型使得输出为0.3。故障信号特征值为输入量时,网络输出y(X)=1。

表1 实验条件

根据上述训练过程,设定阈值0≤y(X)<0.2代表性能良好;0.2≤y(X)<0.4代表性能轻微退化;0.4≤y(X)<0.6代表性能退化但可保证零件的加工精度;0.6≤y(X)<0.8代表性能严重退化,零件的加工精度下降严重,随时可发生故障现象;0.8≤y(X)≤1代表主轴系统发生故障,无法满足零件加工精度,甚至无法启动。

采用25组新机床正常状态数据样本、25组主轴系统已工作一年的正常状态数据样本以及25组故障状态数据样本进行仿真,结果如图9所示。其中,25组新机床正常状态数据样本经性能退化评估模型计算后,除第5组数据的输出为0.210 3外,其他数据均能准确评估。25组主轴系统已工作一年的正常状态数据样本经计算后,除第1组输出为0.154 2、第3组为0.701 2外,其他均能准确评估。故障状态数据经计算后,除第11组输出为0.752 1外,其他均能准确评估。

对75组数据仿真时,其中4组数据不能准确评估,原因是采用动态聚类的方法对数据进行简化,简化后的数据与实际数据存在一定差异,使得评估结果出现偏差。可通过缩小动态聚类半径r和减小简化数据和实际数据之间的差异来提高评估准确率;但动态聚类半径r越小,性能退化评估系统的响应越慢。可见,在满足性能退化评估结果准确率要求的情况下,增加动态聚类半径r来提高评估系统的计算速度。75组数据的性能退化评估仿真结果的准确率约为94.7%,满足制定备件计划和主动维护的需求,具有实用价值。

图9 75组样本性能退化评估结果

4 结 论

1)在对影响主轴系统性能退化因素进行分析的基础上,构建了数控机床主轴系统性能退化评估模型,采用主轴、齿轮振动信号、电机电流信号以及声发射信号监测主轴系统的性能退化状态。传感器信号经过小波包分解并提取特征,从能量的角度提取信号特征向量,有效解决了非平稳信号特征提取方面的问题。

2)在考虑部件工作状态和机床加工方案的基础上,利用动态模糊神经网络建立的性能退化评估模型准确反映了振动、电流、声发射信号与性能状态之间的非线性映射关系,有效地将多种信号进行融合,准确评估性能状态。

3)提出动态聚类算法预处理数据样本,准确有效地简化了样本,提高了模型的训练和评估速度,优化了模型的动态特性。

[1] 彭宝华,周经伦,刘学敏.元器件性能退化信息的系统性能可靠性评估[J].火力与指挥控制,2011,36(10):148-151.Peng Baohua,Zhou Jinglun,Liu Xuemin.System performance reliability assessment based on degradation data from components[J].Fire Control and Command Control,2011,36(10):148-151.(in Chinese)

[2] 孟祥慧,谢友柏,戴旭东.典型磨损情况下的内燃机性能退化预测[J].摩擦学学报,2009,29(5):469-474.Meng Xianghui,Xie Youbo,Dai Xudong.Analysis of internal combustion engine performance degradation at classic wear situations[J].Tribology,2009,29(5):469-474.(in Chinese)

[3] Li B,Chow M Y,Tipsuwan Y,et al.Neural-Network-Based motor rolling bearing fault diagnosis[J].Industrial Electronics,2000,47(5):1060-1069.

[4] 魏中青,马波,么子云,等.运用小波包变换与能量算子的气阀故障特征提取[J].振动、测试与诊断,2011,31(1):50-54.Wei Zhongqing,Ma Bo,Yao Ziyun,et al.Feature extraction of gas valve fault using wavelet packet transform and energy operator[J].Journal of Vibration,Measurement & Diagnosis,2011,31(1):50-54.(in Chinese)

[5] 刘涛,邵华.基于振动信号的变频涡旋压缩机故障诊断[J].振动、测试与诊断,2012,32(1):141-145.Liu Tao,Shao Hua.Fault diagnosis for inverter scroll compressor based on vibration signals[J].Journal of Vibration,Measurement & Diagnosis,2012,32(1):141-145.(in Chinese)

[6] 肖文斌,陈进,周宇,等.小波包变换和隐马尔可夫模型在轴承性能退化评估中的应用[J].振动与冲击,2011,30(8):32-35.Xiao Wenbin,Chen Jin,Zhou Yu,et al.Wavelet packet transform and hidden Markov model based bearing performance degradation assessment[J].Journal of Vibration and Shock,2011,30(8):32-35.(in Chinese)

[7] 郭磊,陈进.小波包熵在设备性能退化评估中的应用[J].机械科学与技术,2008,27(9):1203-1206.Guo Lei,Chen Jin.Application of wavelet packet entropy to equipment performance degradation assessment[J].Mechanical Science and Technology for Aerospace Engineering,2008,27(9):1203-1206.(in Chinese)

[8] 胡爱军,向玲,唐贵基,等.基于数学形态变换的转子故障特征提取方法[J].机械工程学报,2011,47(23):92-96.Hu Aijun,Xiang Ling,Tang Guiji,et al.Fault feature extracting method of rotating machinery based on mathematical morphology[J].Journal of Mechanical Engineering,2011,47(23):92-96.(in Chines)

[9] 高宏力,李登万,许明恒.基于人工智能的丝杠寿命预测技术[J].西南交通大学学报,2010,45(5):685-691.Gao Hongli,Li Dengwan,Xu Mingheng.Intelligent monitoring system for screw life evaluation[J].Journal of Southwest Jiaotong University,2010,45(5):685-691.(in Chinese)

[10]赵敏,高宏力,许明恒,等.多变量灰色模型在滚珠丝杠剩余寿命预测中的应用[J].计算机集成制造系统,2011,17(4):846-851.Zhao Min,Gao Hongli,Xu Mingheng,et al.Application of multi-variable grey model for ball screw remaining life prediction[J].Computer Integrated Manufacturing Systems,2011,17(4):846-851.(in Chinese)

[11]黄书峰,徐宗昌,李博,等.基于神经网络的装备可靠性与维修费相关性建模[J].系统仿真学报,2011,23(8):1541-1544.Huang Shufeng,Xu Zongchang,Li Bo,et al.Modeling about relativity between equipment reliability and maintenance costs based on neural network[J].Journal of System Simulation,2011,23(8):1541-1544.(in Chinese)

[12]吴希曦,高宏力,燕继明,等.基于超球面支持向量机的丝杠故障诊断技术[J].计算机集成制造系统,2010,16(12):2261-2267.Wu Xixi,Gao Hongli,Yan Jiming.Fault diagnosis technology for NC machine screw based on hypersphere support vector machines[J].Computer Integrated Manufacturing Systems,2010,16(12):2261-2267.(in Chinese)

[13]赵志宏,杨绍普.基于小波包变换与样本熵的滚动轴承故障诊断[J].振动、测试与诊断,2012,32(4):640-644,692.Zhao Zhihong,Yang Shaopu.Roller bearing fault diagnosis based on wavelet packet transform and sample entropy[J].Journal of Vibration,Measurement & Diagnosis,2012,32(4):640-644.(in Chinese)

[14]伍世虔,徐军.动态模糊神经网络——设计与应用[M].北京:清华大学出版社,2008:27-38.

[15]黄伯权.基于性能退化模型的数控机床滚珠丝杠副寿命预测研究[D].成都:西南交通大学,2008.