模型驱动的数字化加工过程状态监测与诊断*

2013-12-03曹宏瑞何正嘉

曹宏瑞,何正嘉

(西安交通大学机械制造系统工程国家重点实验室 西安,710049)

引 言

数字化加工的发展趋势之一是智能加工技术[1],加工过程中的状态监测与故障诊断是智能加工中不可或缺的支撑技术。实时监控数字化加工过程可以确保加工过程按照预定状态进行,并能保证数字加工装备的安全可靠运行,是实现数字加工的技术基础。目前,在加工过程状态监测方面,研究集中在刀具磨损、破损和切削颤振等方面,对加工设备的性能退化、失效及其对加工质量影响的研究甚少[2]。加工设备的结构动态特性是加工质量的决定因素之一,尤其在高精加工中机床的结构动态特性更不能忽略。在实际应用中为了方便,通常假设机床为刚性系统,忽略了其结构动态特性对加工质量的影响[3]。随着机床服役时间的推移,其主要部件的功能将发生退化,会出现刀具磨损与破损、主轴轴承损坏、齿轮磨损甚至断齿等故障,引起刀具-工件系统相对振动增大,导致零件加工精度降低,削弱数字化加工技术的应用效果。可见,为了检验数字化加工过程是否按照预定的状态进行,并确保数字加工装备安全、可靠、高效地运行,必须实时监控加工过程及设备的运行状态。国内外将加工过程工况监控和质量控制方面视为数字化加工的重要技术基础。Liang等[2]和 Abellan-Nebot等[4]分别从不同角度对加工过程状态监测与诊断的研究进展进行了详细的综述。翟鹏等[5]建立了一个数控机床故障诊断专家系统,并给出应用案例。董全成等[6]提出采用切削声音信号监测加工状态的方法。在应用方面,国内外一些著名公司根据自身需求已开发了相应的加工过程监测系统。例如:瑞士Kistler公司开发了基于切削力的加工过程监测系统;宁夏小巨人公司的数字化工厂则包含了刀具寿命管理、加工振动监测补偿模块等;德国西门子公司推出了数控机床远程监测诊断系统“ePS”。随着数字化程度的提高,实现运行中加工装备状态的实时监控已成为精确控制零件加工质量的必需条件[2,7]。

笔者考虑加工过程内部各个子系统的相互耦合及关联关系,融合工件质量信息和设备状态信息,建立加工过程数学模型。分析机床结构动态特性与加工质量之间的关联关系,明确监测加工设备运行状态的必要性。在加工过程理论建模的基础上,研究加工过程运行状态监测与故障诊断系统的实现流程,并对其中关键技术进行分析。

1 数字化加工过程建模与工件质量分析

1.1 加工过程建模

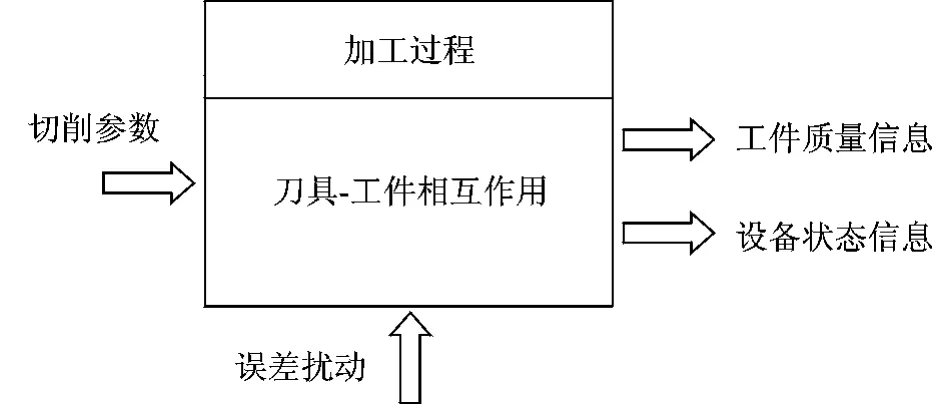

加工过程建模理论研究成果颇多,学者们提出了不同的建模方法[8]。加工过程的实质是机床刀具同工件之间在一定切削参数条件下发生相互作用的过程。其输入为切削参数,如切削速度、进给速度和切削深度等,输出为加工状态信号和工件加工表面等。利用黑箱法建立加工过程模型,如图1所示。

图1 加工过程“黑箱”

该系统的输入为切削参数,包括主轴转速、进给速度、切削深度、刀具几何参数及切入方向等。系统输出分为两部分:a.工件质量信息,引入质量特征向量的概念来描述质量信息,即将尺寸公差、形位公差及表面粗糙度等信息用一个特征向量来表述;b.设备状态信息,即传感器检测到如切削力、振动、温度和声发射等信号,表征当前加工状态。误差扰动为本道工序存在的定位误差、夹具误差及热变形误差等,使刀具-工件相对位置发生改变,引起加工尺寸误差和形位误差。由于这些误差源难以直接测量,所以将其作为误差扰动输入系统。加工过程本身指刀具子系统和工件子系统之间相互作用。

1.2 机床结构动态特性对加工质量的影响

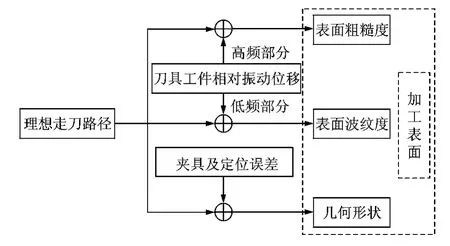

理想的加工系统可以精确控制刀具的路径,从而加工出理想的表面。然而,大量的加工经验证明,工件的几何质量不仅仅由设计刀具路径确定,它还受机床结构动态特性、切削过程动态特性及定位、夹具误差等因素影响。工件加工表面的形成如图2所示。可见,当夹具及定位误差可以忽略时,影响加工质量的因素就是刀具与工件之间的相对振动位移。对于高精加工,刀具与工件之间相对振动对加工质量更是有决定性作用。要提高工件表面加工质量,就必须减小刀具与工件之间相对振动。

随着加工设备运行时间增加,机床部件将会发生退化或失效,如主轴动不平衡、主轴轴承磨损及导轨磨损等。机床整机的动态特性依赖于其子系统性能,如果机床主要零部件的功能退化或失效,将引起机床整机结构动态特性的改变。机床结构动态特性的退化引起刀具工件相对振动增大,使加工质量变差。因此,对加工过程与加工设备的状态进行在线监测诊断具有重要意义。

图2 加工表面形成过程

2 数字化加工过程状态监测诊断系统

2.1 系统工作流程

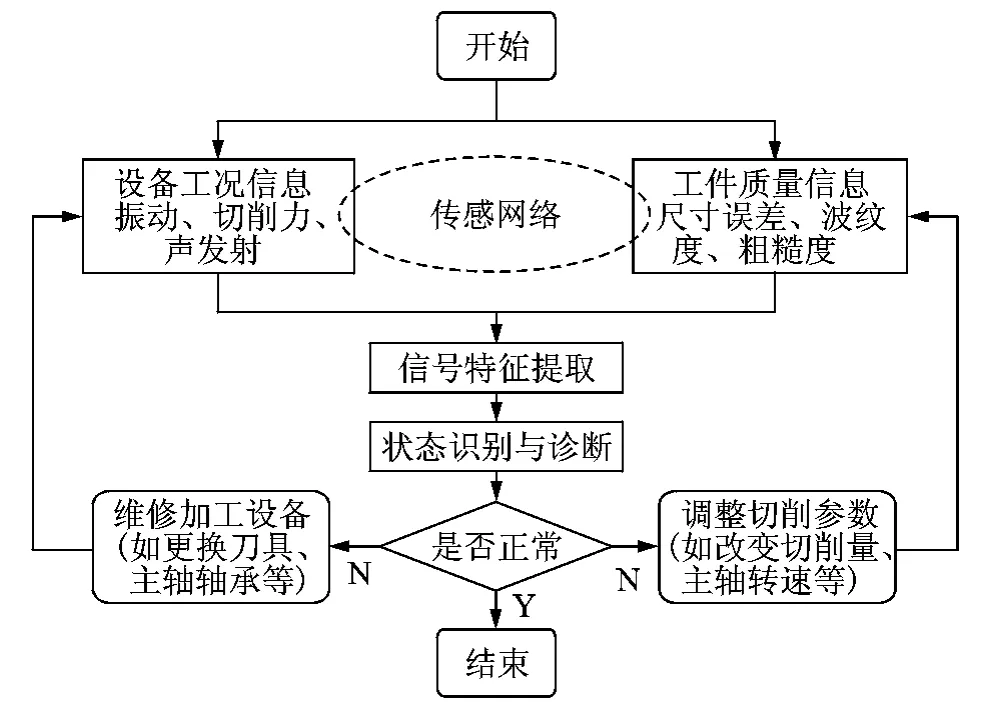

制造设备的控制参数均为数字信号,需要利用传感器将制造信息信号化,从而对设备运行状态与加工过程进行精确定量和数字化描述。由于刀具-工件相对振动难以直接测量,一般选取机床上容易测量的信号(如切削力、伺服电机电流、振动和声发射等)来代替。图3为数字化加工过程状态监测与故障诊断系统的工作流程。首先,构建传感网络获取加工设备工况信息(包括振动、切削力和声发射等信号)和工件质量信息(包括工件尺寸误差序列、加工表面的波纹度和粗糙度等),为后续的信号特征提取技术提供数据支持;其次,由于获取的信息通常包含大量的噪声,必须对其做进一步处理,即信号的特征提取,根据信号的特点,选用合适的信号处理手段(如小波分析、局域均值分解及随机共振等技术)提取信号特征;最后,利用已提取出的信号特征及工件质量信息对当前加工过程及设备的运行状态进行辨识。经过专家或智能系统进行诊断决策后,如果发现加工过程正常,则保持当前状态继续加工。若发现异常状态,需要对故障进行诊断并进行误差溯源并采取相应的措施。

图3 加工过程状态监测诊断系统的工作流程

2.2 关键技术分析

2.2.1 加工状态信息获取

设备工况信息和工件质量信息是整个数字化加工过程监测与故障诊断系统的基础。合适的传感信号应满足有较高的信噪比、对切削过程的状态反映敏感、特征信号的拾取较为方便等条件。布置相应的传感器时,希望用尽可能少的传感器能够获取可靠且完整的参数信息[9]。为了获得加工设备全方位的运行信息,监测系统大多采用多传感器组合方式来采集设备的状态信息。多种传感器的合理选择和优化配置是获取所需信息的重要条件,选择和配置不当可能影响信息的完备性和可靠性,使状态识别与故障诊断结果的可信度降低。因此,如何优化配置传感器以提高传感网络的可靠性与容错性已成为研究关注的问题,并有多种优化方法[10-11]。一般来说,反映数控机床状态的物理量有振动、切削力、声发射、温度、转矩、速度、电机电流和编码器位移等。通常选取机床上容易测量的信号如编码器位移、伺服电机电流、主轴箱的振动信号、声发射信号及传动系统的振动信号等作为工况监测信号来组成设备状态特征量。利用三坐标测量机和表面粗糙度测量仪等测量工件的尺寸和表面微观形貌来得到工件质量特征量。

2.2.2 特征提取技术

应用先进的信号处理技术,从复杂的工况中提取表征设备运行状态的特征是监测系统的核心技术。当加工设备出现故障时,时域信号的幅值和概率分布将会发生变化。信号中的频率成分、不同频率成分的能量以及频谱的主能量谱峰位置也将发生改变。时域统计分析是特征提取常用的方法,在工程应用中常用的参数有:均值、方差、峰值、峰峰值、均方根幅值、偏斜度指标、峭度指标、峰值指标、脉冲指标和裕度指标等。时域统计分析的不足在于与设备运行的工况无关,对信号的幅值和频率变化不敏感。基于傅里叶变换的频域分析方法如相干分析、传递函数分析、细化谱分析和倒频谱分析等在信号特征提取与故障诊断方面也取得了巨大的成就。

由于加工设备在运行中的阻尼、刚度、驱动力的非线性,检测到的动态响应信号具有非平稳性,并且夹杂大量的噪声。基于平稳过程的经典信号处理方法,仅从时域或频域给出信号的统计平均结果,无法同时兼顾信号在时域和频域的全貌和局部化特征,而这些局部化特征恰是故障特征[12]。对于非平稳的加工设备动态信号,需要在时、频域内对其分析,同时提取其时域特征和频域特征。在大量研究的基础上,先进的非平稳信号处理技术包括经验模式分解、局域均值分解、随机共振、小波与第二代小波分析和多小波分析等。

2.2.3 加工状态识别与故障诊断技术

加工状态识别与故障诊断是整个状态监测与故障诊断系统的决策环节。它根据监测诊断对象的征兆进行分析和推理,判断加工过程和加工设备的运行是否处于正常状态。若产生异常,则需要找出故障发生的部位和产生故障的原因,并给出有效的干预决策。目前,最常用也是最可靠的诊断决策过程依然由领域专家根据经验知识来完成。随着人工智能的发展完善,基于符号推理的专家系统和基于数值计算的智能诊断技术在故障诊断领域得到了广泛应用,诊断推理可以由智能诊断软件自动完成[13]。

3 应用实例

机床主轴系统带动刀具参与工件表面的成形运动,其动态特性将通过刀具反映到工件表面上,对工件的加工质量影响明显。轴承是高速主轴中最关键的部件之一,角接触滚动轴承具有结构简单、极限转速比较高、旋转精度高、可同时承受轴向和径向载荷、成本相对于液体静压轴承和空气静压轴承低等优点,是多数高速主轴制造商的首选。目前,滚动轴承仍然是影响主轴系统可靠性的薄弱环节,易发生内、外圈剥落和过热烧伤等故障。

利用数字化加工过程状态监测诊断系统对某型数控立铣床的运行状态进行识别。该立铣床已经服役多年,加工过程刀具与工件的相对振动较大,零件加工表面质量较差,达不到预定要求。

3.1 监测信号的选取

机械设备和结构系统在运行过程中的振动信息是反映系统状态及其变化规律的主要信号。利用振动信号对设备状态进行监测与诊断是工程中应用最广泛的方法。随着现代传感技术及微电子技术的发展,国内外已开发了各种专门的振动传感器。压电式加速度计因为其测量范围广、测量频带宽、结构紧凑和可靠性好等优点,广泛应用于切削振动的测量。由于主轴系统带动刀具直接参与切削过程,其动态特性通过刀具直接反映到工件表面上,影响加工表面质量,因此对于该数控立铣床,重点监测其主轴部件的运行状态。考虑所检测振动信号的频带范围及传感器的安装等因素,选用朗斯内装压电加速度传感器来测量主轴箱的振动信号。加速度传感器安装如图4所示。

图4 加工过程中主轴振动信号测试

3.2 信号特征提取

基于小波变换的非平稳信号处理技术的研究与应用,其本质是依据内积变换的数学原理从动态信号中提取出与基函数最相似的特征信号分量[14]。Sweldens[15]通过提升方法改善小波特性,构造出具有期望特性的小波基函数,提出了第2代小波变换的概念。第2代小波变换具有算法简单、运算速度快、需要内存空间少和分析信号的长度任意等优点,受到了研究者的青睐。目前,该方法已成功应用于旋转机械、齿轮箱和轴承等部件的故障诊断中[16]。笔者利用第2代小波变换技术分析主轴箱的振动信号,提取特征以识别主轴轴承的工作状态。

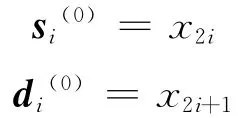

1)剖分:将原始信号序列分成偶样本序列s(0)和奇样本序列d(0),即

2)预测:利用预测器P和相邻的N个偶样本s(0)预测奇样本d(0),将预测误差定义为原始信号经过第2代小波分解后的细节信号(高频信号),即

其中:P(·)定义为N点预测器算法。

3)更新:在获得细节信号d的基础上,利用更新器U和个细节信号更新偶样本s(0),将更新后的信号序列定义为原始信号经过第2代小波分解后的逼近信号(低频信号),即

其中:U(·)定义为点更新器算法。

第2代小波的重构算法为分解算法的逆运算,也可以方便地得到[15]。

3.3 主轴轴承运行状态识别

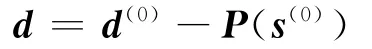

改变切削参数设计铣削试验,对加工过程中的信号进行实时监测。选取机床主轴转速为1.17kr/min、进给速度为160mm/min、轴向和径向切削深度均为2mm时,对在主轴箱处采集到的一段振动信号进行分析,如图5所示。

在强噪声干扰下,监测到的原始振动信号杂乱无章,信号特征不明显(图5(a)所示)。利用第2代小波结合包络谱分析技术处理信号,提取故障特征信息。先利用第2代小波算法分析主轴箱振动信号,分解3层,把原始信号分解到相互独立正交的4个频带上,对每一层信号做Hilbert包络谱分析。其中,第1层细节信号的包络谱如图5(b)所示,存

图5 主轴箱振动信号特征提取

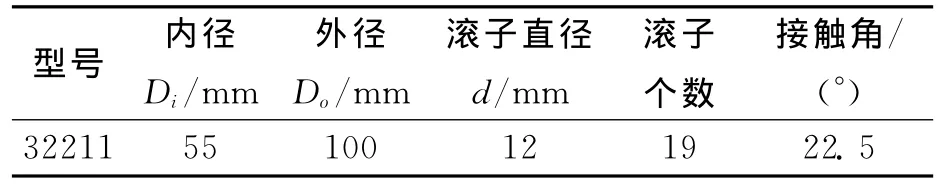

在明显的特征频率(156.3Hz)。经过分析,该频率与当前主轴转速(1.17kr/min)下的主轴前端轴承(圆锥滚子轴承32211)的外圈损伤特征频率(158.7 Hz)接近,可以认定该主轴轴承的外圈已经损伤,轴承参数如表1所示。主轴轴承外圈损伤成为该立铣床的重要强迫激励源,增加了刀具与工件之间的相对振动,影响工件表面加工质量。

表1 圆锥滚子轴承32211参数

4 结 论

1)利用黑箱法建立数字化加工过程理论模型。

2)分析了影响工件加工表面质量的因素,建立了机床结构动态特性同工件质量特征的映射关系。

3)研究了数字化加工过程状态监测与故障诊断系统的实现,给出系统的工作流程并对其中关键技术进行了分析。将系统应用于某数控立铣床的加工过程中,诊断出主轴轴承外圈故障,从设备层面为数字化制造过程的加工误差溯源提供依据。

[1] 阮雪榆,李从心,赵震.数字化制造技术的途径[J].上海造船,2003(1):18-20.Ruan Xueyu,Li Congxin,Zhao Zhen.Approaches to digital manufacturing technology[J].Shanghai Shipbuilding,2003(1):18-20.(in Chinese)

[2] Liang S Y,Hecher R L,Landers R G.Machining process monitoring and control[J].ASME Transactions,Journal of Manufacturing Science and Engineering,2004,126(2):297-310.

[3] Byren G,Dornfeld D,Inasaki I,et al.Tool condition monitoring(TCM)—the status of research and industrial application[J].Annual CIRP,1995,44(2):541-567.

[4] Abellan-Nebot J V,Subiron F R.A review of machining monitoring systems based on artificial intelligence process models[J].International Journal of Advanced Manufacturing Technology,2010,47(1-4):237-257.

[5] 翟鹏,史铁林,陈培林,等.数控机床故障诊断专家系统的设计[J].振动、测试与诊断,1997(2):38-43.Zhai Peng,Shi Tielin,Chen Peilin,et al.Design of fault diagnostic expert system for numerical control machine tools[J].Journal of Vibration,Measurement& Diagnosis,1997(2):38-43.(in Chinese)

[6] 董全成,艾长胜,孙选,等.数控加工状态声谱特征的研究[J].振动、测试与诊断,2006(3):217-220.Dong Quancheng,Ai Changsheng,Sun Xuan,et al.Research on sound spectrum characters of CNC machining[J].Journal of Vibration,Measurement & Diagnosis,2006(3):217-220.(in Chinese)

[7] 洪迈生,苏恒,李自军,等.数控机床的运动精度诊断——评述与对策[J].机械工程学报,2002,38(2):90-94.Hong Maisheng,Su Heng,Li Zijun,et al.Error mo-tion diagnosis of NC machine tools,comment and countermeasure[J].Chinese Journal of Mechanical Engineering,2002,38(2):90-94.(in Chinese)

[8] Ehman K F,Kapoor S G,Devor R E,et al.Machining process modeling:a review[J].ASME Transactions,Journal of Manufacturing Science and Engineering,1997,119:655-663.

[9] 刘道玉,江平宇.面向多工序制造过程的e-质量控制体系结构研究[J].计算机集成制造系统,2007,13(4):782-790.Liu Daoyu,Jiang Pingyu.E-quality control architecture for multistage machining processes[J].Computer Integrated Manufacturing System,2007,13(4):782-790.(in Chinese)

[10]Takahashi K,Kurihara S,Hirotsu T,et al.Estimation of sensor network topology using ant colony optimization[J].Adaptive and Natural Computing Algorithms,2009,5495:263-272.

[11]Markmiller J F C,Chang F K.Sensor network optimization for a passive sensing impact detection technique[J].Structural Health Monitoring,2010,9(1):25-39.

[12]何正嘉,訾艳阳,孟庆丰,等.机械设备非平稳信号的故障诊断原理及应用[M].北京:高等教育出版社,2001:1-5.

[13]雷亚国.混合智能技术及其在故障诊断中的应用研究[D].西安:西安交通大学,2007.

[14]何正嘉,訾艳阳,陈雪峰,等.内积变换原理与机械故障诊断[J].振动工程学报,2007(5):528-533.He Zhengjia,Zi Yanyang,Chen Xuefeng,et al.Transform principle of inner product for fault diagnosis[J].Journal of Vibration Engineering,2007(5):528-533.(in Chinese)

[15]Sweldens W.The lifting scheme:a custom-design construction of biorthogonal wavelets[J].Applied and Computational Harmonic Analysis,1996,3(2):186-200.

[16]Duan C D,He Z J,Jiang H K.A sliding window feature extraction method for rotating machinery based on the lifting scheme[J].Journal of Sound and Vibration,2006,299(4-5):774-785.