甲板舷侧大开口结构应力集中分析及钢模试验

2013-12-02刘俊杰胡嘉骏蒋彩霞

刘俊杰,胡嘉骏,蒋彩霞,赵 南

( 中国船舶科学研究中心,江苏 无锡214082)

0 引 言

为满足特定需求,一些大型船舶会在舷侧部位的甲板上设置开口,有些开口的尺度较大,横向甚至占到了甲板全宽的1/5,形成了甲板舷侧大开口这类特殊结构。大开口的存在中断了甲板在船长方向上的连续性,形成了几何突变,船舶在波浪中航行时,船体的垂向弯曲、水平弯曲及扭转变形会在开口处产生极高的应力,存在严重的应力集中现象,峰值应力有可能超过船体梁的许用应力,并且应力集中点在拉压循环载荷作用下,很容易产生疲劳破坏以及脆性断裂,导致局部结构功能丧失,甚至会发生整船折断的事故,严重威胁着船体结构安全。针对舰船大开口结构,大量研究工作已经开展[1-2],研究对象主要集中在大型运输船舶的甲板中间大开口结构的应力集中分析及强度评估,由于舷侧甲板开口的船型较少,此类结构的相关研究工作开展较少,文献[3]对某型船甲板舷侧大开口的应力集中和加强形式进行了研究。

某船在一甲板的舷侧位置上设有大尺度的矩形开口,开口宽度约占该甲板总宽的1/5,深度从一甲板延伸至五甲板。粗网格舱段有限元计算结果表明,在纵向设计弯矩作用下,该船甲板舷侧大开口2 个角隅处存在着严重的应力集中现象,峰值应力远大于平均应力。为了合理评估该船的结构强度,制定该类特殊结构的强度衡准以及指导同类船舶的优化设计建造,有必要对这类特殊结构开展深入研究。本文以某船甲板舷侧大开口为研究对象,首先采用有限元计算方法对其应力集中系数、角隅区的应力分布以及塑性区扩展规律进行分析,其次开展钢质模型试验研究,以验证有限元计算结果的准确性。

1 应力集中分析

应力集中是指受力构件由于几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的现象,在应力集中区域,峰值应力与物体的几何形状和加载方式等因素相关,反映局部应力增高程度的参数称为应力集中系数。本文主要对某船甲板舷侧大开口结构在总纵弯曲作用下的应力集中进行分析,包括有限元计算模型的建立、边界条件及载荷的确定、峰值应力的计算、基准应力的选取以及应力集中系数的计算。

1.1 有限元计算模型

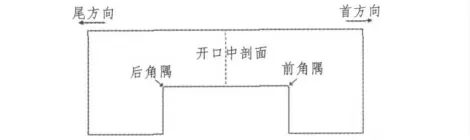

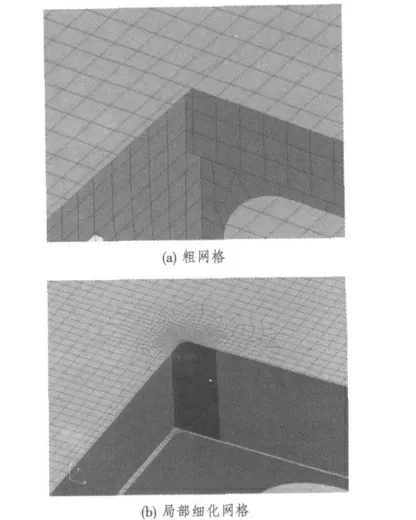

由于研究对象位于船体一侧,并非左右对称结构,因此模型分析区域的选取非常重要。舱段有限元模型横向应包括整个船宽,纵向应在大开口所处舱段基础上向前后延长相同的舱段数,使得边界条件对计算结果的影响可以忽略不计。有限元模型的刚度和惯量要真实反应实际船体梁结构,粗网格有限元模型中,将参与船体梁总纵强度的纵骨折算到板厚上;局部细化有限元模型是对靠近甲板舷侧大开口的结构进行细化,该区域内的纵骨、扶强材用梁单元模拟,其余都用板单元模拟,大开口周边最外面2 层单元的尺寸不能大于50 mm ×50 mm,细网格区到粗网格区的过渡要平缓,应正确表示应力梯度。图1 为该船甲板舷侧大开口结构示意图,采用商用有限元软件MSC.Patran 建立的后角隅附近的船体结构粗、细网格有限元模型参见图2。

图1 甲板舷侧大开口结构示意图Fig.1 The schematic of large opening on deck broadside

图2 甲板舷侧大开口有限元模型Fig.2 The FEM model of large opening on deck broadside

1.2 边界条件及载荷

船体舱段模型的边界条件是假定一端刚性固定,另一端为自由端。为保证模型变形后自由端的横截面仍保持平面,该端面应施加刚性面约束,端面上的所有节点利用刚性多点约束都与某个独立节点连接,可以形成自由端的刚性面。刚性固定端也可以建立刚性面,然后将刚性约束施加在该刚性面上的独立节点。2 个端面的独立节点应该在该剖面的中和轴的位置。

应力集中分析主要关注峰值应力及高应力区的分布情况,为模拟实船在中拱状态下甲板舷侧大开口的应力分布情况,在舱段自由端的独立节点上施加单位中拱弯矩1 N·m,结构不变的前提下,弯矩与应力成线性关系,因此计算得到的应力值乘以实船弯矩就可以得到实船应力值。

1.3 应力集中系数

采用MSC.Nastran 作为求解器[4],计算得到单位中拱弯矩下,粗网格有限元模型下的甲板舷侧大开口区一、二甲板结构的Von Mises 应力分布如图3所示。可以看出,该结构应力集中现象很明显,高应力区集中在开口角隅附近,其余位置,尤其是靠近舷边甲板的应力值较低。粗网格没有考虑角隅局部真实结构,因此不能反映该大开口结构的应力集中程度,必须对高应力结构进行网格细化,粗网格计算结果可以为网格细化区域的选取提供参考。

图3 粗网格有限元模型计算结果Fig.3 The results of coarse mesh analysis

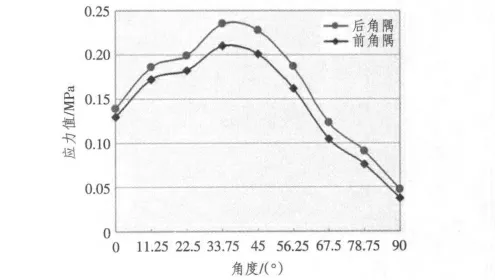

峰值应力的选取以局部细化网格有限元计算结果为准,如图4所示。可以看出,一甲板舷侧大开口的应力集中现象比二甲板更明显,一甲板后角隅的Von Mises 峰值应力达到了0.235 Pa,是粗网格有限元计算结果0.0635 Pa 的3.7 倍,前角隅峰值应力为0.21 Pa,表明后角隅的应力集中现象更明显。图5 为前、后角隅圆弧边缘的应力分布曲线。可以看出,前、后角隅峰值应力的位置即应力集中点关于开口中剖面(如图1所示)对称,后角隅应力集中点大致是在角隅圆弧边缘纵向切点绕圆心逆时针旋转35°的位置。

应力集中系数K 的计算公式为

图4 局部细化网格有限元模型计算结果Fig.4 The results of fine mesh analysis

其中σm和σ0分别为应力集中区域的峰值应力和基准应力。结构形式和载荷一定的前提下,应力集中系数与基准应力σ0的选取相关[5],σ0通常定义为无限远处的均匀应力,本文在计算甲板舷侧大开口的应力集中系数时基准应力取图1所示甲板开口中剖面的平均应力,计算得到该剖面平均应力为0.0227 Pa,根据式(1)可以得到一甲板舷侧大开口后角隅和前角隅的应力集中系数分别为10.35 和9.25,可见该结构应力集中现象较严重。

图5 角隅圆弧边缘应力分布曲线Fig.5 The stress distributions around the edge of large opening corners

2 应力分布及塑性区扩展

甲板舷侧大开口应力集中现象的存在使得船体在进行总纵强度校核时,应力集中区的峰值应力有可能大于许用应力,甚至超过了材料的屈服应力。因此,对于该结构进行强度校核时,应该采用特殊的强度衡准。对于甲板舷侧大开口角隅在出现屈服点后,结构的应力分布情况和塑性区扩展规律开展相关计算研究,对于该特殊结构强度衡准的制定具有重大意义。

2.1 材料性能模拟

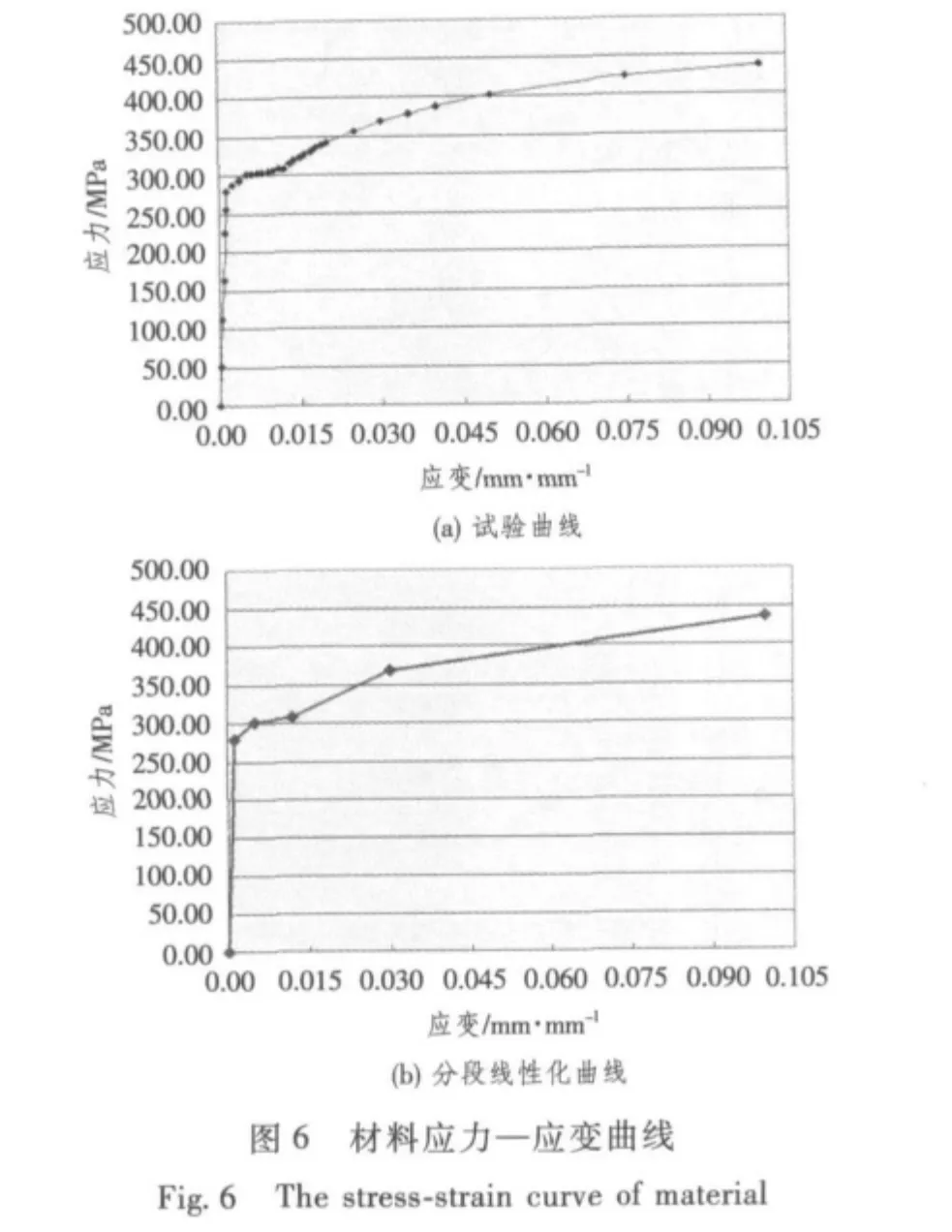

建造船体的主要材料是钢材,在弹性阶段,钢材的应力—应变对应关系是线性的,在塑性阶段,两者的对应关系曲线是呈非线性变化的。在进行结构弹塑性有限元计算时,为了模拟材料的性能,对其塑性阶段的应力—应变关系曲线进行显性化处理,即采用分段线性化假设。以普通船用钢Q235 为例,结合开展的模型试验的材料性能试验结果,实际和分段线性化后的材料应力—应变曲线如图6所示,材料屈服应力为280 MPa。

2.2 计算载荷选取

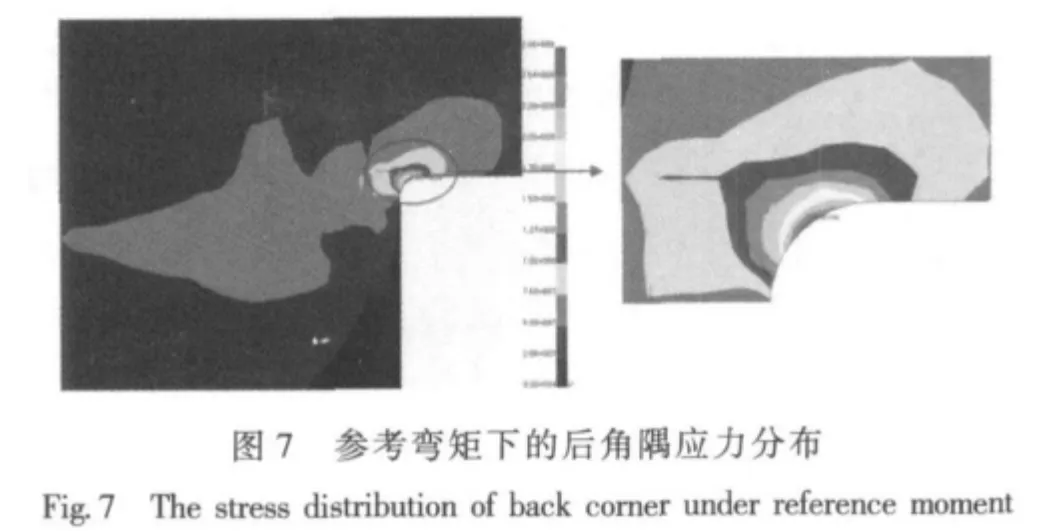

根据1.3 的计算结果,舱段有限元模型的自由端施加1 197.49 MN·m 的中拱弯矩时,甲板舷侧大开口后角隅会有屈服点出现,如图7所示。为了对比、分析应力集中区的应力分布情况及塑性区扩展规律,定义中拱弯矩值1 197.49 MN·m 为参考弯矩,分别施加1.5 倍、3 倍和5 倍参考弯矩的弯矩值,并定义为工况一、工况二和工况三,开展弹塑性有限元计算。

2.3 计算结果分析

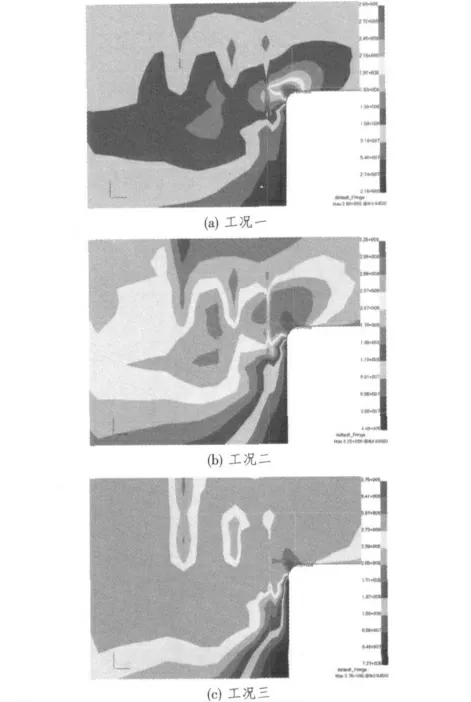

基于材料线弹性假设下的计算结果表明:结构的应力分布特征只与载荷形式与结构自身特征相关,与载荷值的大小无关。施加参考弯矩1 197.49 MN·m时,线弹性有限元计算得到的研究对象后角隅应力分布如图7所示。可以看出,结构的应力集中现象很明显,高应力区的范围较为集中,应力梯度较大;弹塑性有限元计算得到3 种工况下,研究对象后角隅的应力分布如图8所示。与图7 对比可以看出,随着载荷的增大,大开口角隅附近的应力分布特征在变化,高应力区的范围比线弹性计算结果大,并且相同区域内的应力梯度要比线弹性计算结果小。这都表明:随着载荷的增大,局部结构会出现应力重新分布现象,角隅处的峰值应力并非线性增加,当有屈服点出现时,周围结构会“分担”该点的载荷。

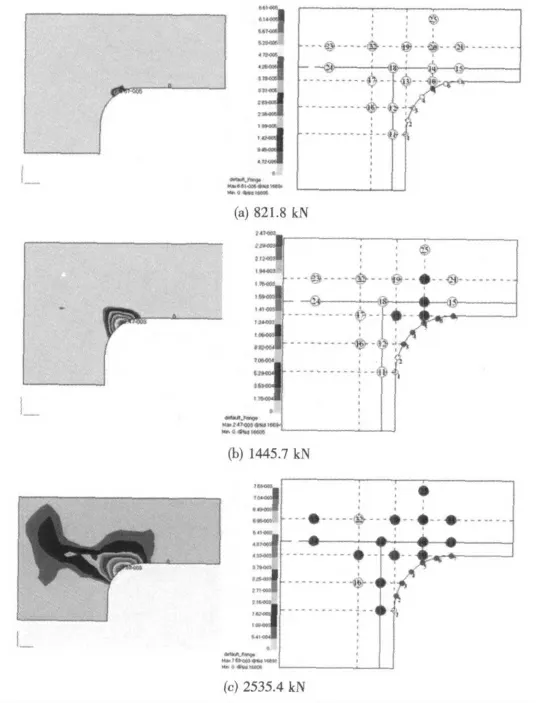

随着拉伸载荷的增大,甲板舷侧大开口角隅处的塑性区在不断扩大,塑性区扩展规律为:首先以应力集中点为中心,向外成辐射状扩展(图8 (a)),然后主要沿角隅约40°方向、同时沿大开口纵向舱壁向后(图8 (b)与图8 (c)),整体成辐射状扩展。

图8 不同工况下的后角隅应力分布Fig.8 The stress distribution of back corner under different loading case

3 钢模试验

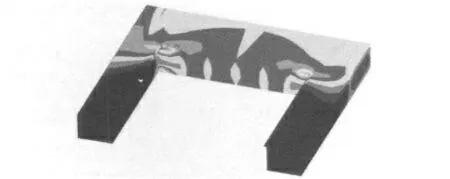

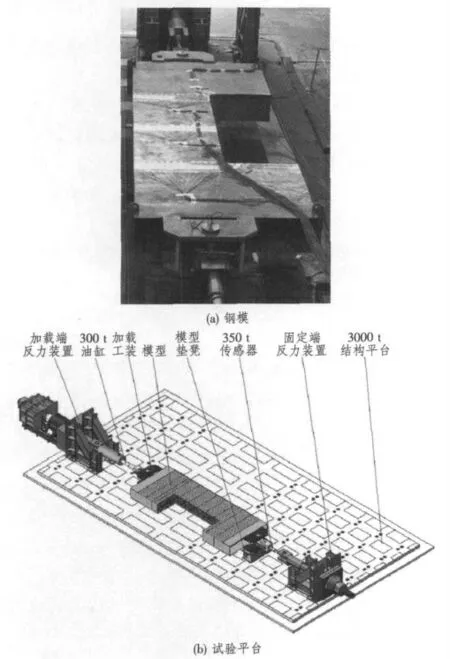

为了更好地解读甲板舷侧大开口区域结构的应力分布,验证有限元计算方法的准确性,开展了钢质模型试验。模型采用实船1∶5的缩尺,范围选取包含整个舷侧大开口的由一甲板和二甲板组成的局部双层板架,实船不同截面形式的纵骨用等截面积的扁钢代替。钢模试验段纵向两侧均布置了过渡段和加载段,以减小载荷对计算结果的影响,模型总长7 m,材料选取普通船用钢Q235,钢模参见图9。

3.1 试验载荷及测量方法

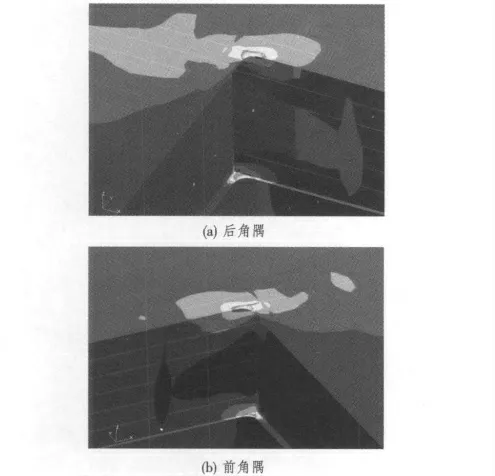

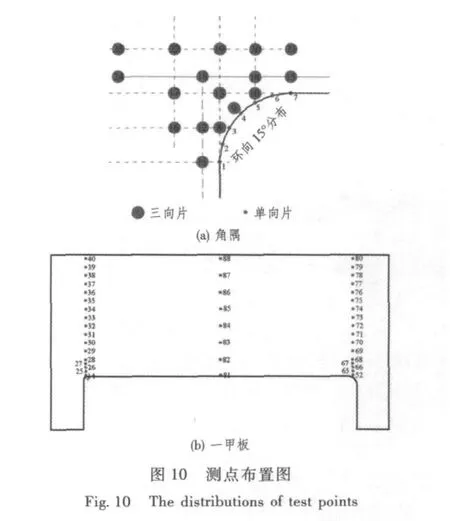

该钢模试验通过在加载端施加纵向的拉伸载荷来模拟实船甲板的受载,最大拉伸载荷达到2 535.4 kN,加载方式及试验装置参见图9。特定区域的应力分布及关键位置的应力值是通过在对应部位布置应变片测量得到的,角隅附近由于主应力方向未知,采用三向应变片测量,其余位置采用单向应变片测量,在一甲板舷侧大开口的前、后角隅各布置17 个三向应变片,其余的单向片个数为80,总共有114 个测点,图10 为一甲板后角隅和甲板面上的测点布置图。

图9 钢模及试验平台Fig.9 The steel model and test platform

3.2 试验结果分析

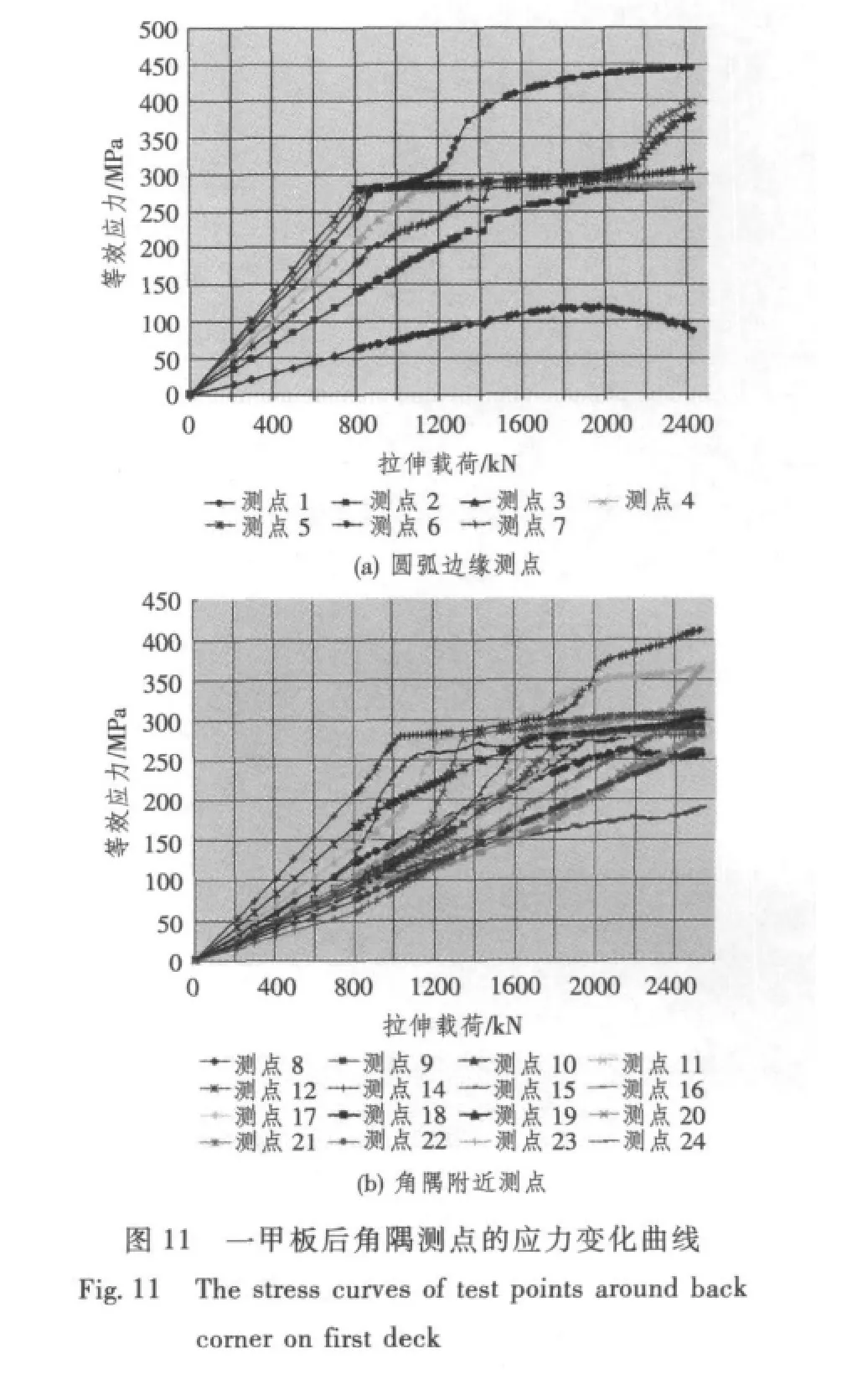

钢模试验得到的是各个测点的应变值,想要对结构的应力分布进行分析,必须进行处理,将测点应变值转换为对应的应力值,本文处理得到的是各测点的Von Mises 应力。根据图6 的试验材料应力—应变关系曲线,得到大开口一甲板后角隅圆弧边缘及附近测点的应力变化曲线如图11所示。可以看出,在拉伸载荷小于800 kN 时,各测点应力变化曲线都是线性的,表明测点对应位置的结构处于弹性变形阶段;当拉伸载荷大于800 kN 时,相继有测点出现屈服,进入塑性变形阶段,应力呈非线性变化;从图11(a)可看出,在弹性变形阶段,测点5(30°)的应力值是最大的,其次是测点4(45°),可以推断,该角隅应力集中点的位置在测点5 和测点4 之间,靠近测点5 一侧,验证了1.3 节的有限元计算结果;取407 kN 时的试验结果作为后角隅应力集中系数计算的依据,该载荷下,测点5 的应力值为138.4 MPa,一甲板中剖面的平均应力为16.0 MPa,应力集中系数8.65,比1.3 节计算结果小的主要原因是测点5 并非真正的应力集中点,要小于峰值应力,可以得到与有限元计算相同的结论:研究对象结构的应力集中现象较为严重。

从图11 还可以看出,当角隅应力集中点的应力超越材料屈服应力后,角隅各测点原先在弹性阶段内的应力大小顺序会发生改变,即出现所谓的“应力重新分布”现象,与2.3 节得到同样的结论。

图12 为一甲板后角隅结构随拉伸载荷的增大,塑性区扩展的有限元计算和钢模试验结果对比图。可以看出,该角隅的塑性区扩展规律为:首先,以应力集中点为中心呈放射状扩展,随后向纵延伸,越过大开口的横向舱壁后又呈横向扩展,有限元计算和钢模试验结果吻合得较好,进一步验证了本文弹塑性有限元计算方法的可靠性。

图12 一甲板后角隅塑性区扩展对比Fig.11 The comparison of plastic zone expansion near back corner on first deck under different analysis method

4 结 语

以某船的甲板舷侧大开口结构为研究对象,首先通过有限元计算对其应力集中现象、高应力区应力分布及塑性区扩展规律进行分析,然后通过钢模试验对有限元计算方法的可靠性进行了验证,有限元计算和模型试验得到如下结论:

1)该船的甲板舷侧大开口结构存在着严重的应力集中现象,应力集中主要出现在大开口的2 个角隅处,后角隅的应力集中现象要比前角隅明显,有限元计算表明,一甲板后角隅的应力集中系数达到了10.35,后角隅为9.25;

2)有限元计算时,采用分段线性化模拟材料的应力—应变关系能较准确地反映甲板舷侧大开口角隅处结构在弹塑性阶段的真实应力分布情况;

3)甲板舷侧大开口角隅有屈服点出现后,随着拉伸载荷的增大,角隅附近结构会出现应力重新分布的现象,应力梯度并没有线弹性有限元计算结果那么大,且塑性区会按照一定规律扩展;

4)严重的应力集中现象使得在对船舶甲板舷侧大开口这类特殊结构进行强度校核时,应该采用专门的强度衡准,可以考虑对峰值应力或者塑性区范围等进行约束,以更好地指导该类结构的优化设计工作。

[1]王东海,李润培,杜忠仁,等.1700TEU 集装箱船甲板大开口强度分析[J].上海交通大学学报,2002,36(1):107-111.

WANG Dong-hai,LI Run-pei,DU Zhong-ren,et al.Comparison of the large deck opening strength assessme-nt of 1700 TEU container carrier according to GL and ABS rule[J].Journal of Shanghai Jiaotong University,2002,36(1):107-111.

[2]刘建成,顾永宁.大开口船舱口角隅应力集中问题研究[J].船舶工程,2000(6):9-12.

LIU Jian-cheng,GU Yong-ning.A study on stress concentration at hatch corner for ship with large openings[J].Ship Engineering,2000(6):9-12.

[3]王林,吴剑国,俞铭华,等.船体甲板和侧壁大开口应力集中及其加强形式[J].华东船舶工业学院学报,1998,12(3):59-64.

WANG Lin,WU Jian-guo,YU Ming-hua,et al.Stress concentration of large opening in the deck and the sideboard of ship and its strengthening measures[J].Journal of East China Shipbuilding Institute,1998,12(3):59-64.

[4]MSC Software Corporation.MSC.NASTRAN User′s Guide[Z].

[5]何祖平,王福花,王德禹.舰船上层建筑端部及舷侧大开口应力集中分析和光弹性实验[J].中国造船,2006,47(1):84-89.

HE Zu-ping,WANG Fu-hua,WANG De-yu.Analysis and photoelastic test on the stress concentration of superstructure end and broadside with large opening[J].Shipbuilding of China,2006,47(1):84-89.