降低氨合成系统压力是节能、减排、降耗和安全稳定生产的途径

2013-11-30赵永兴陕西宝鸡新丰化工有限公司

赵永兴(陕西宝鸡新丰化工有限公司)

我公司原是一个年产合成氨4 万吨小氮肥企业, 2011 年2月通过对氨合成系统的改造,不仅增加了合成氨的生产能力,而且大幅度降低了氨合成系统压力,对公司的生存及节能减排、降低成本起了决定性的作用,使企业在市场上取得竞争优势。 现将改造情况总结如下:

一、流程

工艺流程简述

本单位合成采用两套合成系统, 两系统各自独立。

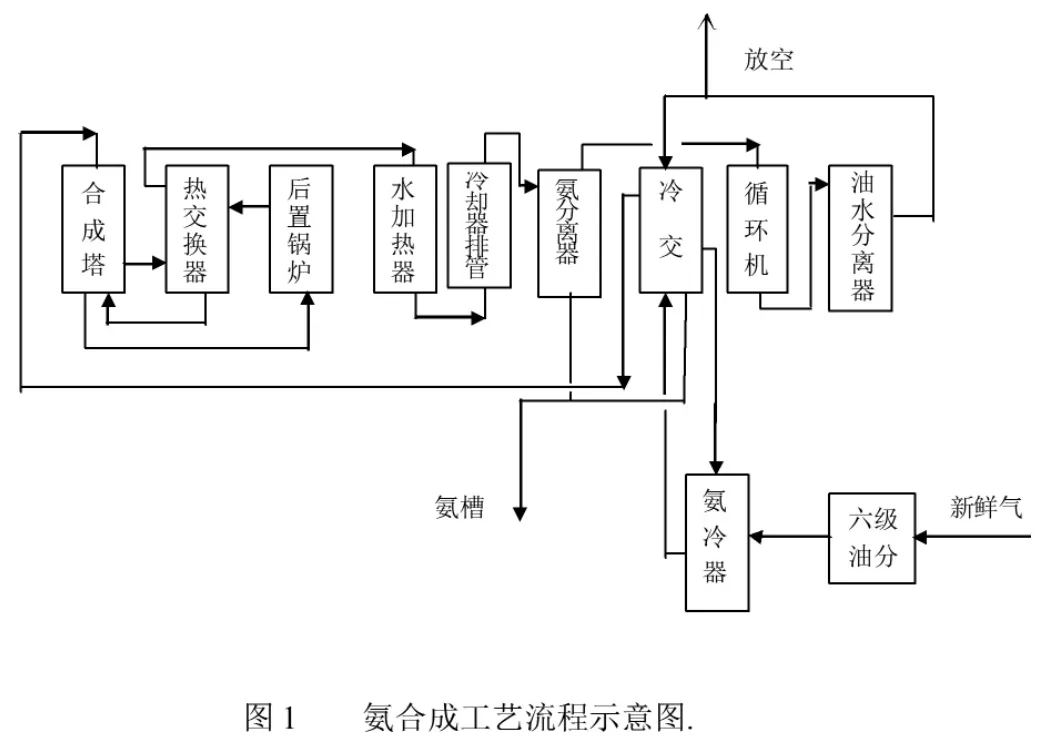

流程叙述∶

压缩六级送来的经精制合格的氢氮混合气, 经油水分离器分离油水后, 通过补气阀补入的新鲜气与冷交出来的气体混合后进入氨冷器降温,降温后的气体进入冷交下部分离液氨后,在冷交上部与管内气体换热,再进入合成塔,从塔壁下部出来进入热交换器,加热后的气体从合成塔二进进入塔内件反应,合成后的气体经后置锅炉、热交换器、水加热器、冷排,然后进入氨分分离液氨,再进入循环机加压,经油水分离器分离油水后,进入冷交,出冷交气体与补充的新鲜氢氮气混合循环生产。 分离出的液氨进氨槽。 如图1 所示

二、改造前后设备情况:

原合成系统为两套φ600 的合成系统, 开十二机生产 (折L3.3 机)日产合成氨115 吨,合成系统压力32MPa; 改造后,其中一套将合成塔改为φ800,氨冷器由原60m2 改为180m2,循环机由原1.8m3 改为4m3, 改造后合成在同等产量情况下压力为23Mpa。 共投入资金500 万元。 改造前后消耗情况及产量对比如表1 所示

由上表可以看出, 无烟煤下降300kg/tNH3,, 烟煤耗下降120kg/tNH3,综合电耗下降了250kwh/t NH3,合成氨日产量增加了20t。

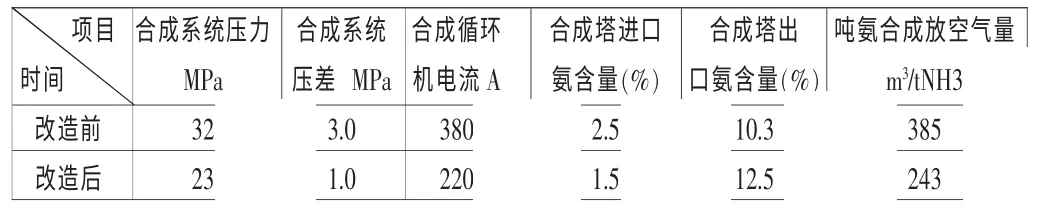

三、改造后合成系统压差减小,系统压力大幅度降低,增加了氨冷却面积,使合成塔进口氨含量下降,合成塔出口氨含量大幅上升, 使氨的产量在同等条件下有了提高,见表2.

由表2 可看出:①由于合成氨系统阻力的减小,从而保证了合成压力的降低,使合成放空气量大幅度减小,无烟煤耗,烟煤耗,电耗下降。 ②由于合成系统装置能力的扩大,使系统阻力下降,循环机耗电成倍减少。 ③由于合成氨冷却效率的提高,使合成塔进口氨含量下降,氨净值提高,合成放空量下降。

四、经济效益分析:

1、日节约成本:

无烟煤日节约成本总额:300×135×1400/1000= 56700 元。

烟煤日节约成本:120×135×480/1000=7776 元。

综合电耗日节约成本总额:250×135×0.325=10968 元。

表1∶改造前后消耗情况对比

表2:

共计日节约56700+7776+10968=75444 元。

2、维修费用和劳动强度大幅减小

通过上述改造,将使氨合成系统的压力大幅下降,合成氨日生产能力提高到135 吨,年生产能力达到6 万吨。 合成压力的降低,使压缩机各段压力下降,从而延长了压缩机的使用周期,大幅度的降低了维修工的劳动强度,保证了设备安全长周期运行。同时由于合成压力的下降,从而使前工段压力下降,减少了运转设备的负荷,故障将大幅减少,使系统中小维修费和辅材消耗下降,生产能耗下降。

3、投资回收期短,总投资500万元,在二个月内可收回全部投资,投资回收周期短,节能减排效果明显。

五、结论和建议:

近几年的运行情况和现场数据检测以及发挥出的经济效益说明:降低氨合成生产过程的终端压力,有利于运转设备的长周期动行; 增大合成系统氨合成塔有利于合成设备更大潜能的发挥。这一改进确保了安全生产,是一个很好的节能、减排、降耗和安全稳定生产的途径。