可靠性仿真技术在电路设计中的应用与分析*

2013-11-28王文智

王文智 宁 琦

(1.中航工业西安航空计算技术研究所 西安 710119)(2.东北电子技术研究所 锦州 121000)

1 引言

随着科学技术的发展,大规模和超大规模集成电路的诞生,导致对电子设备功能、集成度、复杂度和可靠度的要求越来越高。在此背景下,电子设备传统的可靠性设计、验证方法和手段已不能满足对电子设备可靠性水平的评价需求,因此需要探求一种适合于对电子设备可靠性水平评估的验证方法,并指导可靠性设计工作。可靠性仿真技术是一项可以对电子设备设计缺陷和可靠性设计水平进行验证与评估,并指导电子设备改进和完善设备的新兴技术,是进行电子设备初期可靠性验证与评估的技术之一。本文将通过一例典型电路开展的可靠性仿真工作,阐述可靠性仿真试验时机、流程、方法、评估数据、试验结论及对一典型电路完善设计的指导作用[1]。

2 可靠性仿真技术与传统可靠性设计技术分析

可靠性是指电子设备在规定的条件和规定的时间内,完成规定功能的能力。传统可靠性设计、验证方法,一般采用在规定的可靠性指标前提下,完成电子设备的设计,开展可靠性预计工作,之后根据可靠性预计[3]结论对电子设备进行完善设计,并开展新一轮的可靠性预计工作,直至可靠性预计结果满足指标要求;在完成上述工作后,开展电子设备的生产、调试和可靠性验证(一般采用定时结尾的试验方式)工作;传统可靠性技术虽然能够准确地对电子设备可靠性指标进行评估,但费用高、周期长,同时其验证方法对可靠性指标高的电子设备不具备可操作性[2]。

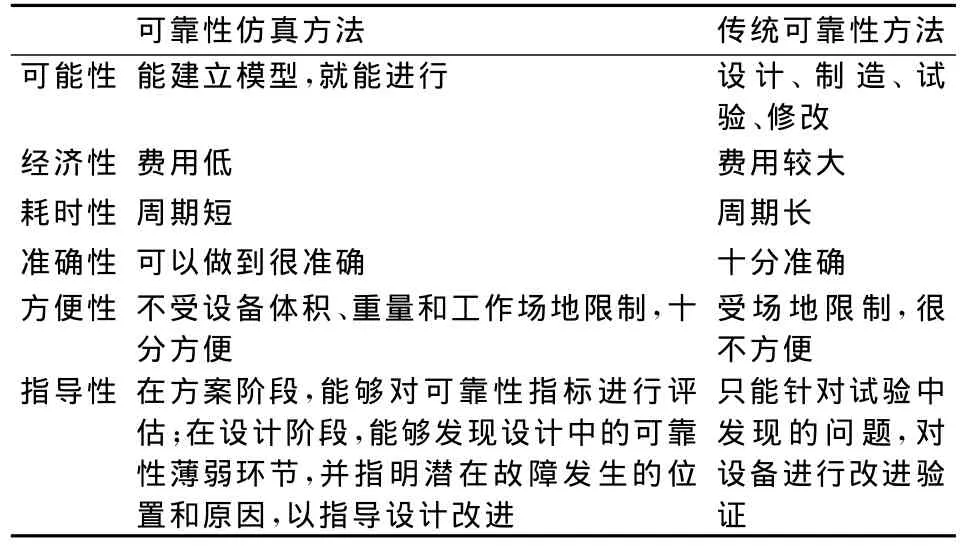

随着仿真技术的不断发展,仿真技术已在可靠性领域得到了广泛应用,并形成了一门新兴的可靠性仿真技术。可靠性仿真技术与可靠性强化、可靠性加速和可靠性增长等验证方法共同形成了一种新型可靠性验证技术,有效地解决了传统可靠性技术存在的费用高、周期长和高指标无法验证等问题。通过可靠性仿真技术,电子设备在设计初期实现了可靠性评估,通过评估发现电子设备设计初期存在的设计薄弱环节和潜在故障发生的位置及原因,通过完善设计有效地提供了电子设备的可靠性设计水平。可靠性仿真技术与传统的可靠性设计、分析和试验方法对比如表1所示。

表1 可靠性仿真方法与传统可靠性设计方法对比

3 可靠性仿真试验的流程、方法及评估

可靠性仿真试验适用电子设备设计初期,可以有效地发现电子设备设计阶段存在的潜在故障和设计方面的薄弱环境,并对完善设计具有指导意义。下面通过一典型电路的可靠性仿真试验过程,较为详细地介绍了可靠性仿真试验的流程、方法及评估[3]。

3.1 可靠性仿真试验流程

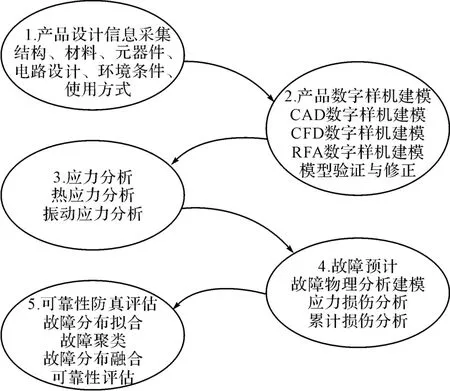

可靠性仿真试验一般分为五个步骤,流程见图1。设计人员应首先关注第1个步骤,并应按要求详细提供电子设备相关信息[5],第2~第5步骤由专业软件和专业设备实现[4]。

图1 可靠性仿真试验流程

3.2 可靠性仿真试验

依据可靠性仿真试验流程,一种典型电路(电源模块)的可靠性仿真试验按如下规定的方面开展工作[5]。

3.2.1 设计信息采集

为有效地开展电源模块可靠性仿真试验工作,需详细提供电源模块的应用环境和使用方式,提供电源模块电路设计,提供设计中采用的元器件、原材料特性(主要包括元器件、原材料技术指标、尺寸、重量、封装形式等信息)及数量。

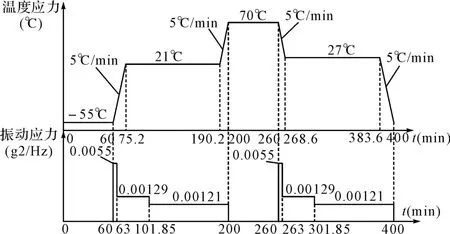

1)环境试验剖面:明确电源模块试验环境剖面(如图2),试验环境应力包括温度应力和振动应力。

图2 电源模块可靠性仿真试验综合剖面

2)电源模块信息收集:收集的信息包括电源模块PCB设计信息、全部元器件信息(型号、封装、重量,尺寸等)。根据电源模块PCB设计信息,电路模块由印制板1块、元器件27个(八类)。电源模块信息收集示意表如表2所示。

表2 信息收集表

3.2.2 数字样机建模

电源模块数字样机建模[7]采用专业软件实现,一般分为热设计信息和振动设计信息两类建模方式,建模步骤如下[6]

1)根据收集的电源模块信息,经过适当简化建立CAD数字样机模型;

2)结合电源模块CAD数字样机模型,并根据热设计信息建立CFD数字样机模型;

3)结合电源模块CAD数字样机模型,并根据振动设计信息建立FEA数字样机模型;

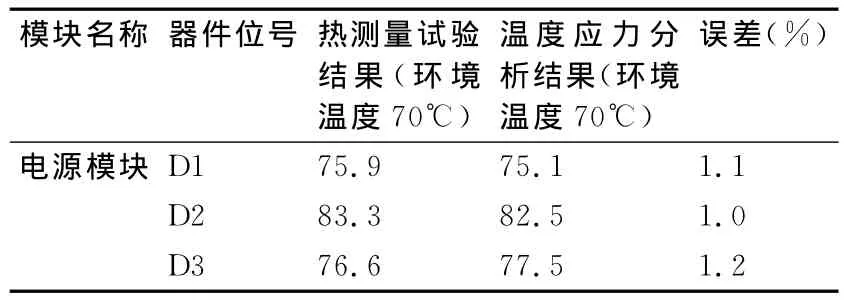

4)CFD数字样机模型的修正与验证:为保证CFD数字样机模型与物理样机的一致性,通过对电源模块工作状态热测量试验的方法,取得电源模块关键元器件点温度测试数据,并根据热测量试验结果,对电源模块CFD数字样机的边界条件、器件参数等部分进行修正,最终完成对CFD数字模型的修正,从而保证CFD数字样机的准确性。电源模块关键元器件温度应力分析结果与热测量试验结果对比情况见表3,表中两种分析结果的误差满足要求,表明了温度应力分析采用模型的正确性;

表3 温度应力分析结果与热测量试验结果对比

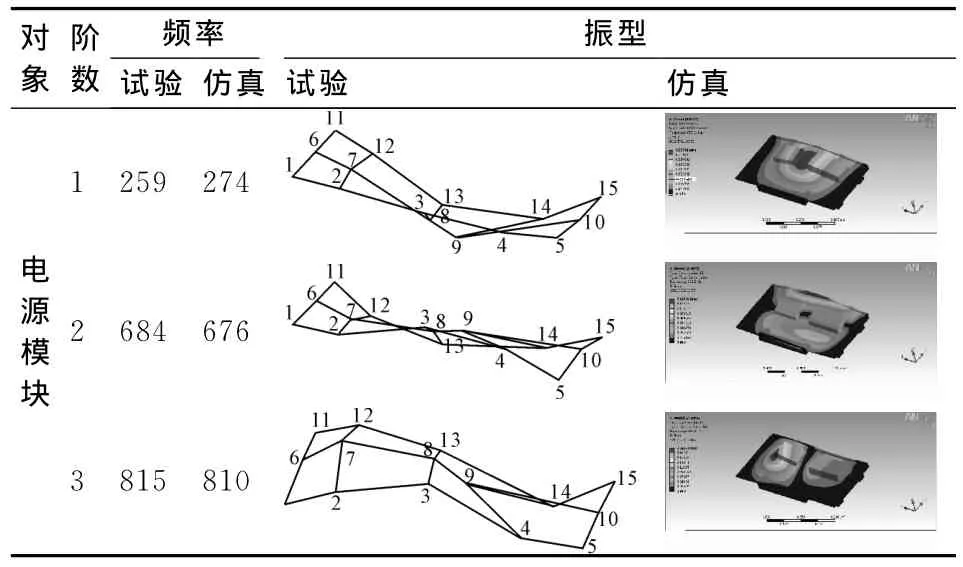

5)FEA数字样机模型的修正与验证:为保证FEA数字样机模型与物理样机的一致性,通过对电源模块采用模态试验的方法获取试验数据,对FEA数字样机的初始模型进行修正。试验中,对电源模块重点部位、关键元器件进行约束条件下的模态分析,并根据电源模块试验的模态结果对FEA数字样机模型修正。FEA数字样机模型修正后的振动应力分析结果与模态试验结果对比情况见表4,表中两种分析结果的误差满足要求,表明了振动应力分析采用模型的正确性。

表4 振动应力分析与模态试验结果对比

3.2.3 应力分析

1)温度应力分析

温度应力分析[8]采用Mentor Graphics公司的FloTHERM V9.1对电源模块CFD数字样机模型进行分析计算。通过温度应力分析可以发现,由于电源模块设计中存在的元器件排布不合理,导致电源模块热分布过于集中等设计缺陷[7]。

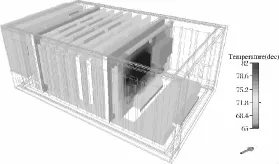

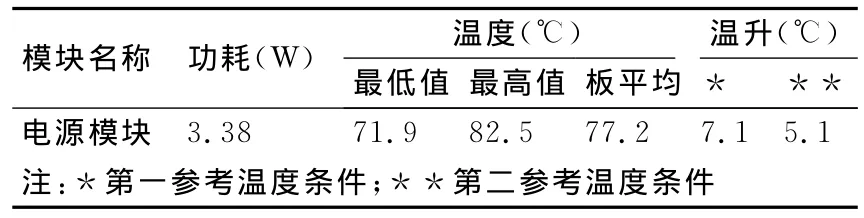

分析过程中,平台环境温度70℃,该温度设定为第一参考温度条件,电源模块表面均温度72℃(通过表面积加权计算)定为第二参考温度条件。电源模块所在分机的温度场分布结果见图3,电源模块温度分析结果见表5。图3中的深色区域为电源模块热分布较为集中的部位,经对电源模块电路设计图分析,该区域内排布了为电源模块所在分机提供5V工作电源的功率器;表5中的电源模块最高温度82.5℃,电源模块应进行改进设计。

图3 电源模块所在分机温度场分布图

表5 电源模块温度分析结果

2)振动应力分析

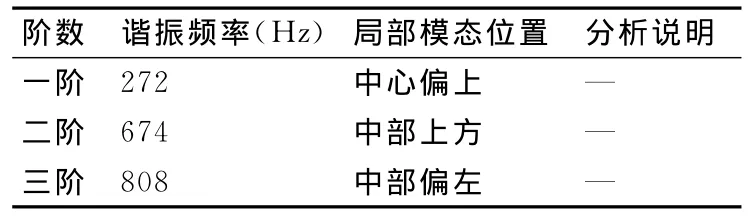

振动应力分析采用ANSYS公司的ANSYS Workbench 12.1对电源模块FEA数字样机模型进行分析计算。通过振动应力可以发现电源模块设计中存在的元器件数量和重量排布、安装方式等不合理,导致电源模块局部产生共振等设计缺陷。电源模块谐振频率及位置见表6。根据表6电源模块一阶模态条件下,产生谐振频率区域为模块中心偏上,该区域主要为印制板,产生谐振的原因是印制板强度问题和两个体积、重量较大器件的临近安装问题;二阶模态条件下,产生谐振频率区域为模块中心上方,该区域主要为印制板无元器件,产生谐振的原因是印制板强度问题;三阶模态条件下,产生谐振频率区域为模块中心偏左,该区域主要为5V供电功率器件和印制板,产生谐振的原因是印制板强度问题和该功率器件的重量及安装问题[8]。

表6 电源模块谐振频率及位置

3.2.4 故障预计

图4 电路模块故障预计分析示意表

采用CalcePWA软件建立电源模块的故障预计分析模型,分析电源模块可能存在的潜在故障点位置及在预期时间内可能发生故障的元器件。电路模块故障预计分析示意表见图4。

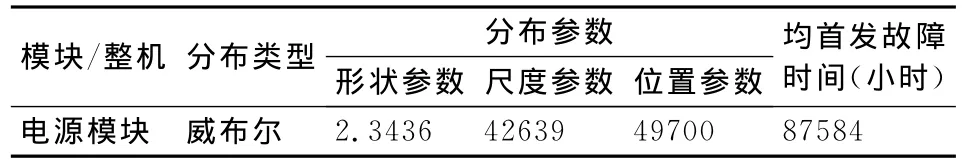

3.3 可靠性仿真评估

1)利用Matlab软件,根据故障预计分析输出的潜在故障点的故障首发时间及相关仿真数据,采用竞争失效的原则,通过单点故障密度分布拟合、多点故障密度分布融合分析等方法,电源模块可靠性仿真评估结果见表7。

表7 可靠性仿真评估结果

图5 电源模块潜在故障示意图

2)电源模块PCB板正面偏左处的电源模块元器件D2左下角处加速度均方根值及位移均方根值较大,如图5所示。

4 可靠性仿真试验的作用

4.1 指导设计改进

根据电源模块可靠性仿真试验结果,对电源模块在模态仿真试验暴露的局域振动偏大,电源功率器件温度高等设计缺陷,通过加装导热冷板等方式实现了如下两方面的设计完善,消除了电源模块存在的故障隐患[9]:

1)增强了印制板结构强度,改善了电源模块元器件D2的谐振状态;

2)导热冷板有效的传导了电源模块元器件D2产生的热量,降级了电源模块该区域的温度。

4.2 评价与认识

通过电源模块可靠性仿真试验过程,对可靠性仿真技术在电子设备研发过程中的作用有如下三点认识与评价:

1)可靠性仿真试验能够发现电子设备各阶段设计初期存在的各种设计缺陷和故障隐患,明确设计缺陷和故障隐患的原因和位置,指导改进设计;

2)可靠性仿真试验能够在短期内完成对电子设备可靠性评估,并给出定量指标,指导电子设备设计方案的改进;

3)可靠性仿真试验作为仿真技术在可靠性工程中的研究成果,以其周期短、费用低、约束条件少、评估准确率较高等优点将成为提高电子设备可靠性设计水平的支撑工具,并将得到广泛应用。

5 结语

通过可靠性仿真试验在电源模块中的具体应用,加深了对可靠性仿真试验的理解,掌握了可靠性仿真试验实施流程、分析方法及开展时机。可靠性仿真试验具有经济性好、应用范围广、难度小、周期短等优点。相信可靠性仿真试验作为一种全新的、有效的可靠性研究与验证方法,必将在提高电子设备可靠性设计能力和水平方面得到更广泛的应用并取得良好效果[10]。

[1]贾占强,蔡金燕,梁玉英,等.产品性能可靠性评估中的环境因子仿真研究[J].红外与毫米波学报,2010,29(3):172-175.

[2]张志华,李庆民,田燕梅.小样本多技术状态性能可靠性的仿真评估方法[J].系统仿真学报,2007,19(2):417-420.

[3]胡斌.环境因子的定义及现状研究[J].信息与电子工程,2003,1(1):88-92.

[4]江丽君,石磊,李雪鹏,等.ASON中RSVP-TE可靠性和生存性机制研究[J].光通信研究,2007,33(3):1-3.

[5]殷世龙.武器装备研制工程管理与监督[M].北京:国防工业出版社,2012.

[6]GJB/Z299C-2006[S].电子设备非工作状态可靠性预计手册

[7]杨志飞,李平.以故障为核心的工程可靠性[M].北京:国防工业出版社,1995.

[8]夏泓,郑鹏周.电子元器件失效分析及应用[M].北京:国防工业出版社,1998.

[9]易当祥.自行火炮行动系统疲劳断裂可靠性分析与仿真研究[M].西安:西北工业大学,2005.

[10]熊光楞,彭毅先.可靠性设计与仿真环境[M].北京:国防工业出版社,1997.