DF4D型内燃机车从动齿轮驱动轴承密封环螺栓断裂故障的分析和改进

2013-11-27张东升

张东升

(郑州铁路局 郑州机务段,河南郑州450000)

DF4D型准高速内燃机车牵引电动机悬挂驱动装置采用轮对空心轴全悬挂方式、双级六连杆驱动机构。驱动机构由空心轴套、主动齿轮、从动齿轮、齿芯、驱动轴承、空心轴万向机构等组成。电动机通过两个后吊和一个长臂刚性悬挂在转向架上。这种悬挂方式因簧下质量较小,有利于机车高速运行。其中从动齿轮驱动轴承密封设计采用轴向非接触迷宫方式,目的是防止机车高速运行时润滑油脂泄露,并防止灰尘、切屑微粒及其他杂质和油水的侵入。

1 问题的提出

郑州机务段配属DF4D型机车29台,近两年在日常小、辅修及中修时共发现18起轮对驱动轴承密封环2螺栓断裂故障,该故障比例占该型机车的62%。

该螺栓一旦断裂,密封环2与齿芯配合的稳定状态就会遭到破坏,势必影响到密封环2对驱动轴承的定位作用,如不及时处理,将会导致驱动轴承轴向窜动并发热烧损,影响行车安全。

2 原因分析

2.1 结构设计分析

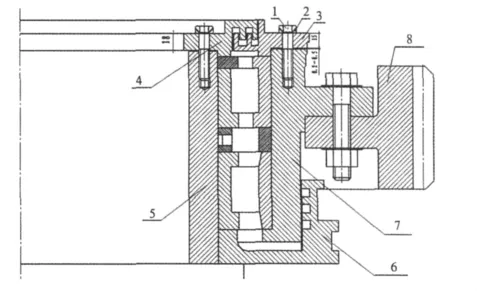

每个密封环2均由3组6条M12×1.5×50六角头螺栓通过密封环2挡孔与齿芯配合面螺孔连接后进行紧固,该螺栓采用材料为42CrMo,强度等级为10.9级。根据《DF4D型准高速内燃机车检修手册》轮对(全悬挂)装配工艺规定:每组两条螺栓用60~70N·m锁紧力矩紧固后,再把止动垫片翻边进行防缓 ,使密封环1与密封环2圆周槽底与槽顶配合形成轴承的迷宫油封,密封环挡圈则对驱动轴承起压紧定位作用。为保证螺栓紧固后密封环1、2压紧驱动轴承内、外圈,在装配设计时,在密封环1与空心轴套、密封环2与齿芯止口表面配合处设计保留0.2~0.5mm间隙,以检查确认密封环挡圈对轴承的压紧定位作用,见图1。

图1 密封环装配结构示意图

2.2 解体检查分析

对解体后取出的两条断裂螺栓残余部分进行了外观检查,并经与同规格新螺栓对比后发现:

(1)两条螺栓断裂残余部分长度分别是33.5mm和50mm左右。

前者裂断面的起始应力处于螺纹收尾处与螺栓光杆的过渡部分,且应力裂口处有锈蚀痕迹,断口不平滑,呈显著韧性断裂特征,即断面中心为环锥状纤维断口;断面边缘部分存在有两处与拉伸轴大致成45°角的剪切断口,断口较明亮,断口侧面最低处附近有裂断点,可看到明显宏观塑性变形痕迹;

后者断裂面的起始应力处于螺栓的六角头部与螺栓光杆过渡部分,断口较平滑,断口边缘剪切唇口较小,无明显塑性变形,断口稍显灰暗,但仍亮于残余长度为33.5mm螺栓断口,断口表面宏观浮雕呈放射状人字纹,断口整体特征呈脆性断口的宏观特征,且后者在螺纹收尾处与螺栓光杆的过渡部分亦发现螺纹旋转挤压留下的应力切痕。

(2)螺栓六角头部与光杆过渡圆弧R按标准至少要达到0.6mm,但实际仅有0.2mm,螺栓受力后势必产生集中应力。

(3)密封环2挡孔厚度测量为15mm,加上厚度为1.0mm的止动垫片和与齿芯螺孔表面0.2~0.5mm间隙,即该距离与螺栓头部至16.5mm螺栓光杆长度基本吻合,这样就增大了螺栓螺纹收尾处与螺孔牙尖旋转挤压的几率。

2.3 螺栓预紧力分析

螺栓预紧力F0的大小

通过拧紧力矩来控制设计及装配紧固螺栓连接时,应使其具有足够的预紧力,以确保连接的可靠性。预紧力过小,将使接合面在外载荷作用下松动;但过大,又会使螺栓在装配过程中或偶然过载情况下拉断。因此,设计时应根据工作需要,并在螺栓强度条件允许的前提下,选用适当的预紧力。

通常规定拧紧后螺纹连接件的预紧应力小于材料的屈服极限。

一般规定:拧紧后的螺纹连接件的预紧应力σ不得大于其材料屈服点σs的80%。

根据机械设计手册,查表知螺栓材料42CrMo的屈服极限σs为930MPa,则σ<930×80%=744MPa,即螺栓材料的许用应力[σ]=744MPa。

预紧力、紧固力矩、紧固力矩系数、螺纹公称直径存在关系如下:

式中T为紧固力矩,N·m;Kt为紧固力矩系数;F0为预紧力,N;d为螺纹公称直径,mm。

对于标准螺纹件和常见的摩擦状况,Kt值常在0.1~0.3之间,一般可取Kt=0.2,即T=0.2F1·d;则

根据工艺规定取锁紧力矩上限T=70N·m,d=12mm代入公式(2)中计算出:29 167N。

2.4 螺栓强度校核计算

螺栓在预紧力F0作用下,产生拉伸应力σ,则

式中d1为螺栓螺纹小径。

根据普通螺纹基本尺寸表(GB196-81),查出M12×1.5螺栓螺纹小径d1=10.376mm,将d1、F0值代入公式(3)

计算出:σ=345MPa。

因为螺栓材料是塑性的,受拉伸和扭转复合应力τ,对M10~M16普通螺纹的钢制螺栓和螺母由机械设计手册查得:

根据第四强度理论,螺栓在预紧状态下的计算应力为:

所以,紧固螺栓虽然受拉伸和扭转的联合作用,但在强度计算时,仍可按纯拉伸计算,这时需要将所受的拉力增大30%,以考虑扭转的影响。

故螺栓危险截面的拉伸强度条件的校核式为:

即σca=449MPa,根据已知[σ]=744MPa,则σca≤[σ]。

2.5 螺栓力矩计算

对于重要的螺纹连接,必须有一套控制和测量预紧力的方法。

根据力矩法用力矩扳手正规测定拧紧力矩时的公式:

式中Tf为力矩扳手所需指示值,N·m;σs为螺栓材料的屈服点,MPa;A1为螺纹小径应力截面积,mm2,其中

根据中国北车集团大连机车车辆有限公司企业标准(编号DL44006-2009)常用螺栓紧固力矩的一般规定中表1(常用螺栓紧固力矩对照值),查出性能等级10.9级M12的螺栓紧固力矩范围为101~114N·m,推荐值为105N·m。计算出的Tf=113N·m在该紧固力矩范围内,且计算出在该力矩作用下:

通过以上对该螺栓材料的强度分析、预紧力校核、强度计算及力矩计算,可以说明:

螺栓断裂不是材料强度不足造成,而与螺栓预紧力不当有关。即按工艺规定的扳手紧固力矩不足,螺栓强度条件不能充分发挥,螺栓产生的预紧力过小,同时将使螺栓在外载荷作用下产生松缓的几率加大,接合面连接的可靠性得不到保证。

通过上述分析,密封环螺栓频繁发生断裂的根本原因是:

(1)密封环2螺栓第一次按规定力矩紧固时,由于螺栓紧固力矩不足,导致螺栓预紧力过小。密封环2挡孔厚度等因素造成的螺栓螺纹旋合至螺纹收尾处时,由于螺纹的消失,就与齿芯螺孔牙尖咬合而在螺杆上产生旋转挤压应力,并造成螺栓已紧固的假象。

(2)由于螺栓并未真正紧固,则可能在螺栓六角头部与止动垫片及密封环2压接配合面之间存在间隙。

(3)机车运行时,轮对要承受来自线路不平顺时各种方向的冲击和振动,这种冲击和振动是反复的、持续的,则不可避免将这种振动和冲击传至驱动装置各部件,尤其是紧固件;机车在曲线上运行时轮对和车轴还要带动空心轴产生横移(相对于空心轴套轴向移动),由于空心轴与齿芯传力销相连接,则齿芯密封环就通过驱动轴承相对于空心轴套产生轴向力和轴向支反力,加之(1)、(2)条原因产生的挤压应力和间隙冲击隐患,则加剧了机车运行中驱动装置高速旋转产生的振动对密封环2螺栓的影响,螺栓的轴向抗拉强度及抗扭转剪切强度就会因应力疲劳遭到破坏而大打折扣。

这种因螺栓结构设计不周,在螺纹收尾处和六角头部与螺杆过渡R处应力过度集中而产生的裂纹,加之使用时由于疲劳或应力锈蚀产生的裂纹,这种裂纹在远低于屈服强度的应力下逐渐扩大,最后导致螺栓无论从六角头部产生的脆性断裂或者从螺纹收尾处产生的韧性断裂也就在所难免。

3 改进措施

厂方对断裂螺栓认定后,基本认可机务段方的分析,与机务段方一起制定了螺栓的改进方案如下:

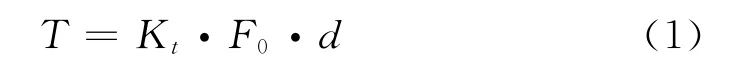

(1)改进螺栓设计结构参数:在螺栓六角头与光杆过渡处加大了圆弧过渡角,由原来的R0.2改为R0.8,以减小和消除该部位应力集中;将螺纹收尾改为退刀槽,在螺杆与螺纹退刀槽处进行了减径过渡和缩短了光杆长度,以消除装配时的螺纹挤压应力。如图2所示。

图2 螺栓

(2)提高和改善螺栓材料的热处理、力学性能、硬度及耐蚀性等指标,以适应机车在各种恶劣自然环境条件的线路上运用。

(3)发生螺栓断裂的轮对驱动装置进行返厂修,密封环2螺栓全部更换为改进后的螺栓,并按螺栓材料及10.9级强度级别严格控制紧固力矩。此外,机车进入轻大修和大修时,密封环螺栓也全部更换为改进后的螺栓。

郑州机务段对改进密封环2螺栓后的DF4D型机车进行了跟踪观察,未发现该螺栓再次断裂故障。

[1]大连机车车辆厂.东风4D型准高速内燃机车检修手册[R].2003.

[2]唐金松.简明机械设计手册[M].上海:上海科学技术出版社,2000.

[3]王 金,李桂华.机械设计手册(3),第25篇连接与紧固[M].北京:机械工业出版社,2001.