CRH3优化项目牵引电机通风道结构设计与分析

2013-11-27王淑玲李国清田学静张晓玲

王 鑫,王淑玲,李国清,田学静,张晓玲

(唐山轨道客车有限责任公司,河北唐山063035)

动车组牵引电机通风道位于车体底部转向架区域,连接牵引电机和牵引电机通风机,用于给运行中的牵引电机进行通风散热,防止出现由于牵引电机温度过高而造成列车运行故障问题。由于动车组运行速度的提高,牵引电机的功率也不断提升,其散热的要求也越来越高[1]。

由于车体结构的限制CRH3项目中的牵引电机通风道是焊接在车体底部,利用车体型腔和风道实现牵引电机的通风。而CRH3优化项目中,车体结构和转向架枕梁较CRH3项目而言均发生变化,导致牵引电机通风道不能直接焊接在车体底部,也不能利用车体型腔的空间进行通风。针对上述问题,在CRH3优化项目中对整个风道进行了新的设计,并利用STAR—CCM+仿真软件对两种不同方案的通风道分别从空气流动特性、出口风压风量分配比例进行了对比。

1 牵引电机通风道模型设计

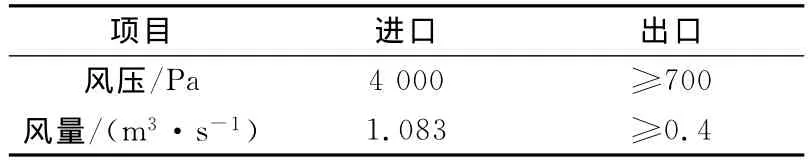

牵引电机通风道进风口连接牵引电机通风机,出风口为两个,分别连接转向架悬挂的两个牵引电机的进风口。根据牵引电机的散热要求和牵引电机通风机的送风要求,牵引电机通风道的进风口和出风口的风压风量要求参见表1。

表1 牵引电机通风道进出口参数要求

除了考虑牵引电机通风道的外部结构不与车体和转向架造成干涉外,最重要的就是要考虑风道内部气流的分布,通过风道内部结构的变化,来改变气流分布情况,使得风道两个出风口处的风压、风量接近。

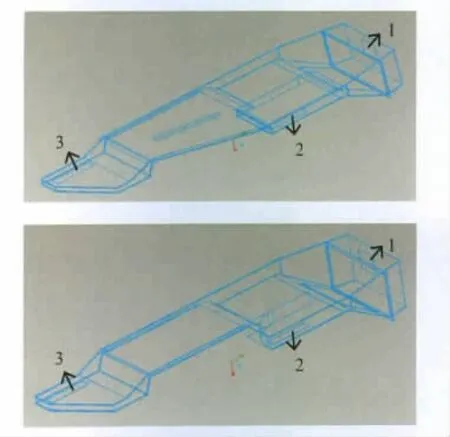

经过对初期牵引电机通风道模型的修改,最终确定了两种方案。这两种方案中进风口大小和位置,出风口大小和位置相同,只是在气流分布和导流方式有所区别:方案1是通过风道内部空间水平方向分割的形式实现的,方案2是通过风道内部空间垂直方向分割的形式实现的,两种方案的模型如图1所示。

2 理论公式与仿真计算

2.1 理论公式

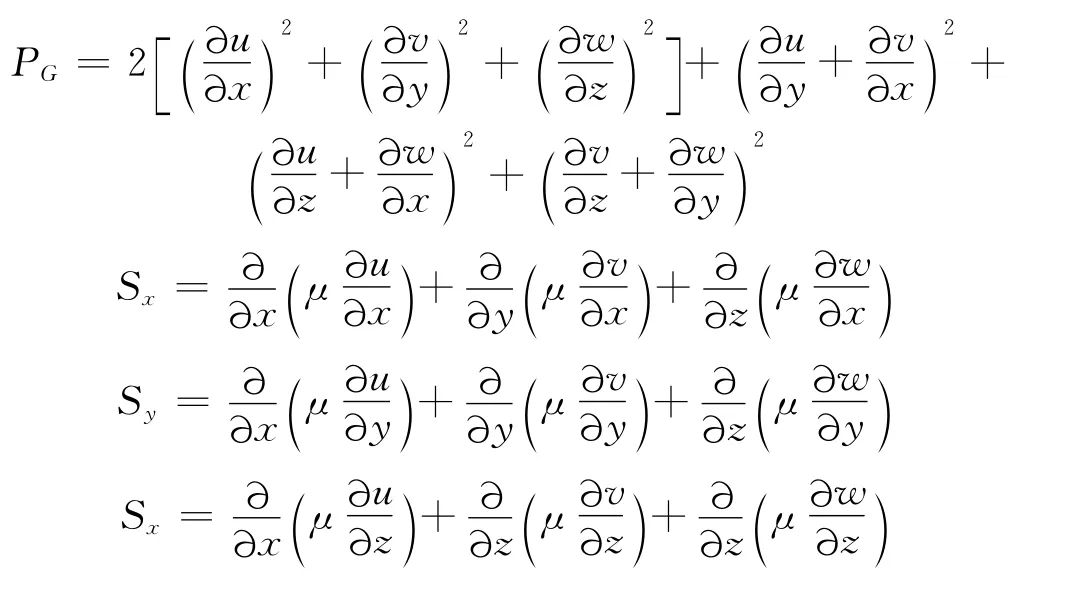

牵引电机风道流场的计算分析是基于黏性、稳态雷诺时均形式的质量守恒方程,动量守恒方程。以牵引电机风道宽度为特征尺度的流场雷诺数Re>106,流场为紊态流场。计算中采用κ-ε两方程紊流模型来模拟紊态流体流动[2]。

图1 牵引电机通风道两种方案模型

流场描述微分方程为:

质量守恒方程

动量守恒方程

紊流模型描述方程为:紊动能方程:

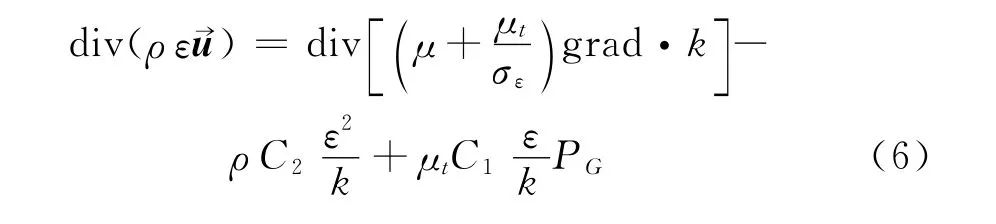

紊动耗散率方程:

其中u、v、w分别为速度在x、y、z坐标方向上的分量(m/s);

p为流场压力(Pa);ρ为空气密度(kg/m3);μ为动力黏度系数(Pa·s);μt为紊流黏度系数(Pa·s);k为紊流动能(J/kg);ε为紊流动能耗散率(m2/s3);C1,C2,Cμ,σk,σε分别为经验常数,取值为1.44,1.92,0.09,1.0,1.3。

2.2 仿真计算

通过利用流体分析仿真软件STAR—CCM+对牵引电机通风道内部压力分布和流线分布进行了分析计算[3-4]。在计算中,主要考虑两点,一是压力分布情况,在保证出口压力满足需求的情况下,避免在部分死角或者拐角等位置出现压力极大值,对材质的强度造成较大的影响;二是速度分布,分析在内部是否产生较多涡流,同样可以对结构的修改提供理论依据。

(1)压力分布

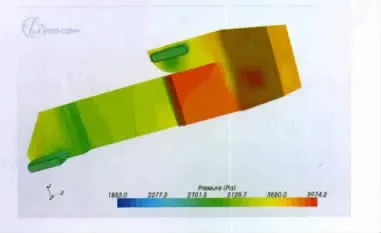

方案1牵引电机通风道压力分布如图2、图3所示。方案2牵引电机通风道压力分布如图4、图5所示。

(2)流速分布

方案1牵引电机通风道内部流线分布如图6所示,方案2牵引电机通风道的内部流线分布如图7所示。

图2 方案1风道底部压力云图

图3 方案1风道顶部压力云图

图4 方案2风道底部压力云图

图5 方案2风道顶部压力云图

图6 方案1风道内部流线示意图

图7 方案2风道内部流线示意图

3 结果比较与分析

计算结果与设计要求的对比情况如表2所示。

经过软件仿真计算,可以看出方案1近端和远端的流量分配比例为48.6∶51.4,出口静压差约为400Pa;方案2的近端和远端的流量分布比例为50.3∶49.7,出口静压差约为18Pa。由此可以看出,方案2更符合两个出口流量、压力分布均匀的要求。

表2 仿真计算结果

4 结 论

通过对牵引电机通风道的设计、仿真计算和方案2样件试验验证,可以得出以下结论:

(1)在牵引电机通风道的设计时,应当重点考虑的因素就是气压气流的分布和导流方式,避免出现不必要的涡流现象和空间上的浪费;

(2)通过仿真软件STAR—CCM+可以确定风道内部静压分布和气流速度场,以及两出风口风量分布,经试验验证,仿真结果可信度高;

(3)根据仿真结果选择的方案通过试验测试,仿真结果与实际试验结果数值相接近,达到了设计要求;

(4)根据仿真软件STAR—CCM+的仿真结果调整风道结构,可以减少样件生产和试验周期。

[1]王惠玉,芮 斌,焦立新.机车牵引电机冷却风道空气流场的分析[J].内燃机车,2003,(5):11-15,23.

[2]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[3]张小军,胡欲立,王耀霆,等.CFD技术在求解电子系统风道特性上的应用研究[J].弹箭与制导学报,2006,(S1):156-158.

[4]吴春玲,牟江峰,刘双喜,等.基于STAR CCM+对排气系统进行参数化设计和优化[J].装备制造技术,2011,(7):50-52,56.