拼装式固定型辙叉的结构优化研究

2013-11-27董彦录

董彦录

(中铁宝桥集团有限公司,陕西宝鸡 721006)

1 概述

辙叉是道岔中使车轮由一股越过另一股钢轨的设备。由叉心、翼轨和联结零件组成。目前,我国铁路应用的辙叉按构造类型分,主要有整铸辙叉和拼装式固定型辙叉2种。

整铸辙叉是用高锰钢浇铸的整体辙叉,具有较高的强度、良好的冲击韧性,在初期荷载作用下,会很快硬化,使表面具有良好的耐磨性能。据不完全统计,我国的高锰钢整铸辙叉的平均使用寿命达到1亿t通过总重,有一定数量的达到了1.2亿t通过总重[2,8]。但是,由于高锰钢辙叉与普通钢轨现场可焊性差、厂内焊接成本高,另外,由于其表层强度与硬度和母材强度与硬度相差悬殊、且表面易剥落掉块等原因,难以适应列车提速以及无缝线路的应用要求。

拼装式固定型辙叉是用钢轨及其他零件经刨切拼装而成。早期由普通钢轨刨切并组合成的固定式辙叉,因结构复杂、病害多、养护维修工作量大,目前已很少使用。随着高强度、高硬度、高耐磨性的贝氏体钢种的开发成功,以贝氏体叉心、长短心轨及翼轨组合而成的合金钢辙叉已广泛采用。在大号码固定辙叉道岔中,因辙叉较长,目前的铸造工艺无法实现,由此开发了拼装式高锰钢辙叉,这2种拼装式固定型辙叉因具有结构简单、可焊接等特点,目前已发展成为无缝线路中广泛使用的主要产品[3]。

2 拼装式固定型辙叉结构及存在的问题

2.1 拼装式合金钢辙叉

心轨采用锻造合金钢与叉跟标准钢轨拼接或焊连;翼轨采用淬火钢轨或标准钢轨镶嵌合金钢块制造。如图1所示。

图1 拼装式合金钢辙叉

拼装式合金钢辙叉具有高强度、高硬度和高韧性的特点。心轨采用合金钢母材,经锻造、热处理和探伤检验合格后,应用振动时效处理消除应力,在高精度铣床上进行成型铣削加工。运营实践表明:合金钢材料能大幅度提高材料的硬度和耐磨性能,延长使用寿命。目前已经上道的合金钢辙叉,通过总重接近2亿t;翼轨、心轨后端采用标准钢轨,能满足跨区间无缝线路焊接要求[4]。

2.2 拼装式高锰钢辙叉

拼装式高锰钢辙叉采用高锰钢整铸叉心与翼轨组合或拼装的结构形式,翼轨采用与区间同材质钢轨,具有可焊性,通过间隔铁与整铸叉心连接(图2)。一般在辙叉易伤损部位(心轨,有害空间段及对应心轨60 mm断面前部分)的翼轨轮轨作用面进行爆炸硬化工艺处理。拼装式高锰钢辙叉经过爆炸硬化,最大限度地解决了高锰钢整铸辙叉有害空间段、心轨尖端及对应翼轨受强力冲击易磨耗而造成剥落掉块的难题。且心轨及部分翼轨采用锰钢材质的设计,解决了心轨大断面空腔尺寸大、铸造质量低及难以实施爆炸硬化工艺等难题[3]。

图2 拼装式高锰钢辙叉

3 存在问题原因分析

目前,国内线路上广泛采用的拼装式固定型辙叉以合金钢辙叉居多。拼装式高锰钢辙叉正在研究试用阶段。根据现场调研,拼装式合金钢辙叉在运营中主要病害为心轨剥落掉块(图3)和翼轨垂向磨耗过大[1](图4)。心轨剥落掉块主要集中在顶面30 mm宽断面之前,而翼轨病害则主要发生在对应心轨30 mm断面之后的区域。

图3 心轨剥落掉块

出现以上病害的主要原因有以下几个方面。

图4 翼轨垂向磨耗

(1)心轨、翼轨材质不同,在轮载过渡范围内,一旦心、翼轨高低差匹配不良,易使其中一根钢轨单独受力而产生较大磨耗,易造成心轨、翼轨局部受力状况恶化。

(2)翼轨抬高设置不当。车辆在通过辙叉时,由于轮轨(翼轨)接触点外移,为了补偿车轮竖向位置下降,需要对翼轨进行抬高。一般地,从咽喉开始,轮轨接触点逐渐外移,到心轨50 mm断面完全脱离翼轨。理论上抬高范围需要从咽喉到心轨50 mm断面。但如果在心轨薄弱断面开始对翼轨设置超高,将使翼轨过早与轮轨接触,增大翼轨受力,加剧磨耗,同时增加了过岔不平顺性。

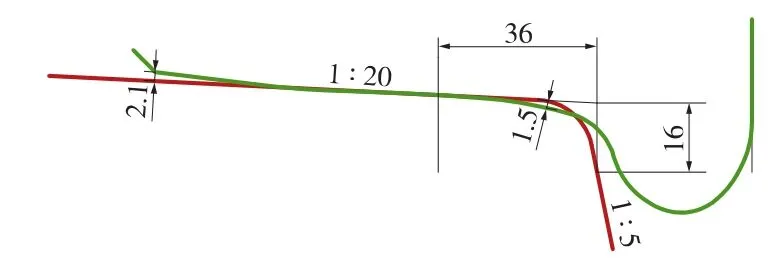

(3)翼轨顶面既有斜度轮廓设计不能有效保护心轨,特别是薄弱的小断面,易产生磨损、打塌或剥离掉块现象。如图5所示,在踏面中心接触的情况下,工作边圆弧上部有1.5 mm的干涉,这说明在运营中干涉部位首先与车轮接触,由于轮轨接触面积小,局部应力超过弹性极限后易引起轨顶金属塑性变形,形成肥边。

图5 轮轨接触拟合(单位:mm)

拼装式固定型辙叉因翼轨和心轨母材材质不同的特殊性,轮载转移的复杂性,心轨受力条件的苛刻性,为最大限度地延长辙叉的使用寿命,结合合金钢辙叉使用中存在的问题,需要重点解决以下几个方面的关键技术。

3.1 轨件材料

拼装式固定型辙叉心轨受力最恶劣的部分一般在20~50 mm断面,为提高辙叉使用寿命,要求制造心轨的材料具有高韧性和较强的抗变形能力、良好的耐磨性能。同时,为适应无缝化需求,辙叉的趾、跟端一般采用与区间线路相同的钢轨,使辙叉与区间钢轨有良好的可焊性。所以,翼轨、叉跟轨多采用标准钢轨制造,为提高耐磨性能,减少垂向磨耗,一般采用在线热处理钢轨(如U75V,硬度可达到370HB)。

3.2 心、翼轨高低差控制

列车在线路上运行时,通过轮轨接触实现与轨道之间的联系,轮轨关系在一定程度上决定了列车的运行特性。机车车辆通过辙叉时,车轮轮载将在翼轨和心轨之间转移,转移范围由心轨和翼轨之间的相对高差决定,当心轨偏高时,心轨将承担较多的荷载,心轨将磨耗严重;相反,当心轨偏低时,翼轨将承担较多的荷载,翼轨将磨耗严重。所以合理设置和控制心翼轨的高差将决定辙叉心轨或翼轨的磨耗,决定了辙叉的寿命。

3.3 心、翼轨连接

在无缝道岔中,组合辙叉既是紧固部件也是传力部件。在对辙叉结构设计中,在满足稳固连接的基础上,应重点考虑温度力传递,合理布置间隔铁,满足无缝化适应性问题。

4 结构优化

结合上述关键技术,为进一步提高辙叉使用寿命,提出如下优化措施。

4.1 合金钢辙叉

(1)轨件材料。合金钢心轨选用性能更高的合金钢材料,避免剥落掉块。近几年,国内开发了1 300 MPa级重载钢轨(即PG4),该轨热处理强度达到1 300 MPa级,且耐磨性明显高于其他在线淬火轨,能极大改善翼轨、叉跟轨的机械性能,降低翼轨磨耗超限、剥落掉块的出现几率,同时,PG4在线淬火轨与线路使用的普通CHN60轨焊接也不存在技术问题,所以,合金钢辙叉翼轨、叉跟轨选用PG4在线淬火轨将成为发展趋势。

(2)心、翼轨相对高差改进。合理设置辙叉轮载转移点位置,使其位于心轨顶宽20~30 mm之间,使心轨与翼轨的受力较为合理。

(3)翼轨顶面轮廓改进。进一步优化翼轨顶面轮廓形状,降低轮轨动力作用,提高行车平顺性。

(4)控制轮缘槽宽度。控制心轨20~50 mm断面轮缘槽宽度,使轮载过渡范围内处轮缘槽尽可能在技术条件规定的范围内,保证翼轨的受力面积,减小垂向磨耗。

4.2 拼装式高锰钢辙叉结构优化

(1)为增大心轨薄弱断面受力面积,提高强度及抗冲击能力,借鉴国外成熟经验,可对心轨尖端进行适当的、均匀的加宽处理,但心轨尖端加宽后,为避免撞尖问题,一般在不受垂向力的心轨实际尖端至30 mm断面采取锁尖处理,同时须考虑满足查照间隔的要求。

(2)为改善辙叉受力状态,减缓垂磨,可采用双咽喉形式设计,增加有害空间受压面积。但双咽喉设计可能导致翼轨横向冲击角增大较多,使行车安全性降低,需进一步优化轮缘槽宽度,减小冲击力。

(3)虽然高锰钢在自然冲击下能产生硬化层,但深度较薄,在车轮碾压、滑移作用下会出现硬化层与机体的分离,形成剥离掉块现象,为有效控制初期磨损,抵抗肥边的产生和撕裂掉块现象的发生,可采用爆炸硬化处理,增加硬化深度,使硬度由原始状态的不大于229HBW达到320HBW以上。

5 结论

对于拼装式合金钢辙叉,采用合金钢作为组合辙叉的叉心,需稳定原材料性能,并尽可能使心轨顶宽20 mm以后断面受力;若采用普通钢轨作为组合辙叉的翼轨,则翼轨的顶面磨耗是不可避免的,应尽可能扩大翼轨顶面承力面积,提高叉心及翼轨的承载能力,可考虑在心轨20~50 mm对应位置给翼轨镶嵌合金钢块,提高翼轨的耐磨性是发展方向。

拼装式高锰钢辙叉在美国正线上使用较多,与既有拼装类辙叉相比,能实现主要冲击表面锰钢化,结合爆炸硬化技术,可大幅提高辙叉使用受命。双咽喉和尖端加宽设计,能有效提高心轨的承载能力,可满足与线路无缝化及重载线路使用要求,作为一种新型固定型辙叉,应用前景较为广阔。

[1]付淑娟,王平,王会永.合金钢组合辙叉轮轨接触应力分析[J].铁道标准设计,2009(4):34-35.

[2]张东风,蒋昕.合金钢叉心拼装式辙叉的结构设计[J].铁道标准设计,2008(2):4-7.

[3]中铁山桥集团有限公司.重载铁路75 kg/m钢轨12号单开道岔设计报告[Z].秦皇岛:中铁山桥集团有限公司,2011.

[4]王建新,张文宁.合金钢锻造心轨组合辙叉的设计与改进[J].铁道技术监督,2004(3):35-35.

[5]李松,程亮.贝氏体合金钢轨与PD3钢轨闪光焊接工艺[J].电焊机,2004(3):69-71,96.

[6]白富平.提速线路无缝辙叉的焊接工艺[J].内蒙古科技与经济,2004(20):31-32.

[7]于兴义.60 kg/m 12号拼装式合金钢辙叉对道岔无缝化的适应性研究[J].铁道标准设计,2006(5):1-3.

[8]陈小平,王平.铁路道岔合金钢组合辙叉联结螺栓强度分析[J].铁道建筑,2010(3):89-92.

[9]中华人民共和国铁道部.TB/T412—2004 标准轨距铁路道岔技术条件[S].北京:中国铁道出版社,2004.

[10]铁道部第三勘测设计院.道岔设计手册[M].北京:人民铁道出版社,1975.

[11]郝瀛.铁道工程[M].北京:中国铁道出版社,2000.

[12]高亮.轨道工程[M].北京:中国铁道出版社,2010.